1

Изобретение относится к станкостроению, в частности к системам адаптивного управления станками.

Известна система управления станком, измеряющая вибрацию и поперечную силу, действующую на инструмент, содержащая устройство программного управления, приводы перемещения органов станка, а также датчик вибраций и усилий резания, установленный на шпинделе станка, фильтры высокой и низкой частоты, подключенные к датчику, два блока сравнения и суммирующий блок, служащий для управления мощностью на шпинделе. Система предназначена для поддержания оптимальных режимов резания и нагрузки на выдвижной шпиндель.

В данной системе управления в качестве датчика использован пьезоэлектрический кристалл, расположенный в непосредственной близости к режущему инструменту.

Механические усилия от динамического воздействия режущего инструмента на деталь, а также вибрации режущего инструмента вызывают появление электрического сигнала на выходе датчика. Сигнал с датчика усиливается и подается на оба фильт ра. Выходной сигнал фильтра высокой частоты является функцией вибраций, выходной сигнал фильтра низкой частоты является функцией поперечного (бокового) усилия. Выходной сигнал с фильтров подается на выпрямители и далее - на инвертирующие усилители, где происходит сравнение с опорными напряжениями, пропорциональными боковому усилию и вибрации. Выходной сигнал с инвертирующих усилителей передается на суммирующий усилитель, где происходит сравнение с запрограммированным (эталонным) напряжением. Результирующий сигнал поступает на исполнительный привод органа станка, и устанавливается такая скорость подачи, при которой вибрации не превьпиают заданного граничного значения С1 1.

Однако в такой системе не обеспечивается оптимальный режим обработки (с четом влияния вибраций, например, при износе инструмента), так как величина вибраций учиты-.

083932

вается опосредственно путем сравнения с заранее жестко заданным опорным напряжением, и оно не изменяется в процессе обработки детали 5 при изменении условий резания, в том числе и при изменении величины вьщвижения шпинделя. При этом не вьщеляются составляющие вибраций, обусловленные воздействием различto ных факторов (износ инструмента, нестационарность параметров системы СПИД). Это сужает функциональные возможностисистемы и управляемого ею станка.

15 Наиболее близкой к изобретению является адаптивная поисковая система с экспериментальным определе нием оптимального режима для фрезерного станка, содержащая блок зада20 ния программы, устройство для поиска оптимального режима, включающее блоки обработки входной информации, вычисления критерия оптимальности и блоки, осуществляющие

25 оптимизацию критерия. Станок оснащен датчиками крутящего момента, температуры в зоне резания и относительных колебаний инстр5ТУ ента и заготовки.

Блок обработки входной информации выполняет функции вычисления и функции ограничения максимальной и минимальной подачи на зуб фрезы, максимальной и минимальной частоты вращения шпинделя, максимального уровня вибраций, максимального крутящего момента резания, максимальной мощности на валу шпинделя.

Блоки вычисления критерия оптимальности непрерывно определяют 0

его значение в соответствии с заданной формулой, при этом все константы вводятся оператором.

Таким образом, известная система содержит устройство числового программного управления, соединенное с приводами подач и главного движения, а также датчики силы резания и вибраций, размещенные на шпиндельном узле и подключенные выходами через усилители-преобразователи и блок сравнения и хранения информации к блоку вычисления критерия оптимизации, выход которого через блок коррекции соединен с 5 УЧПУ 122.

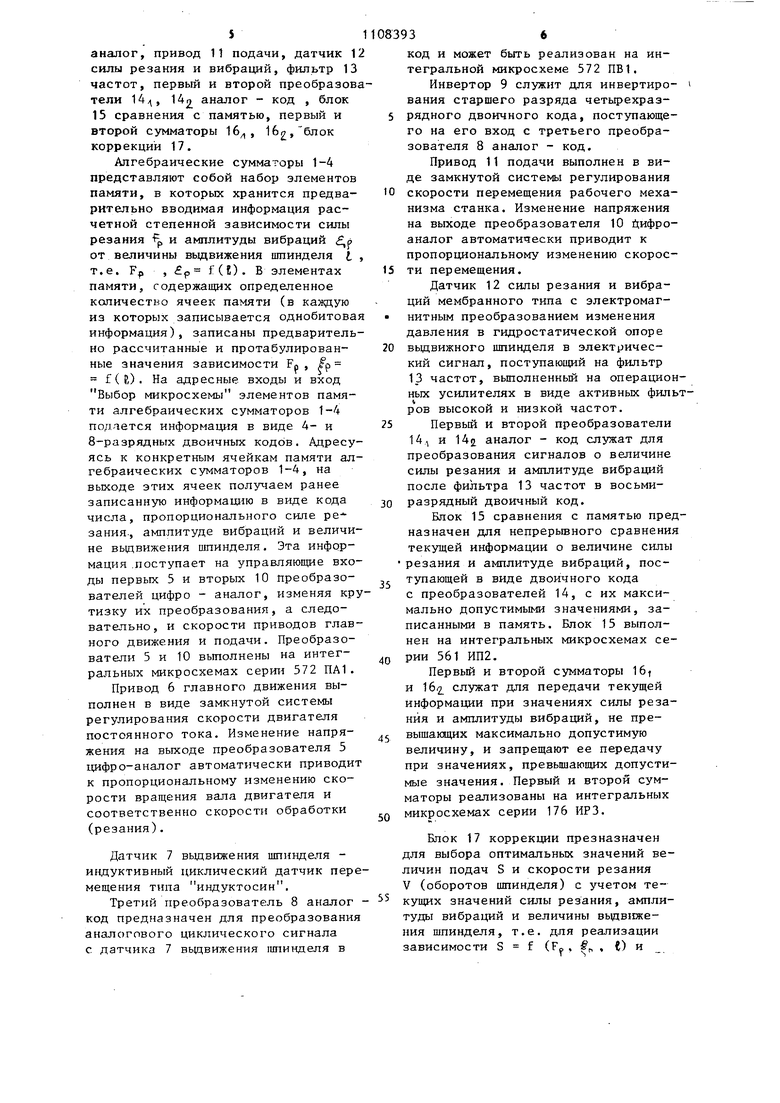

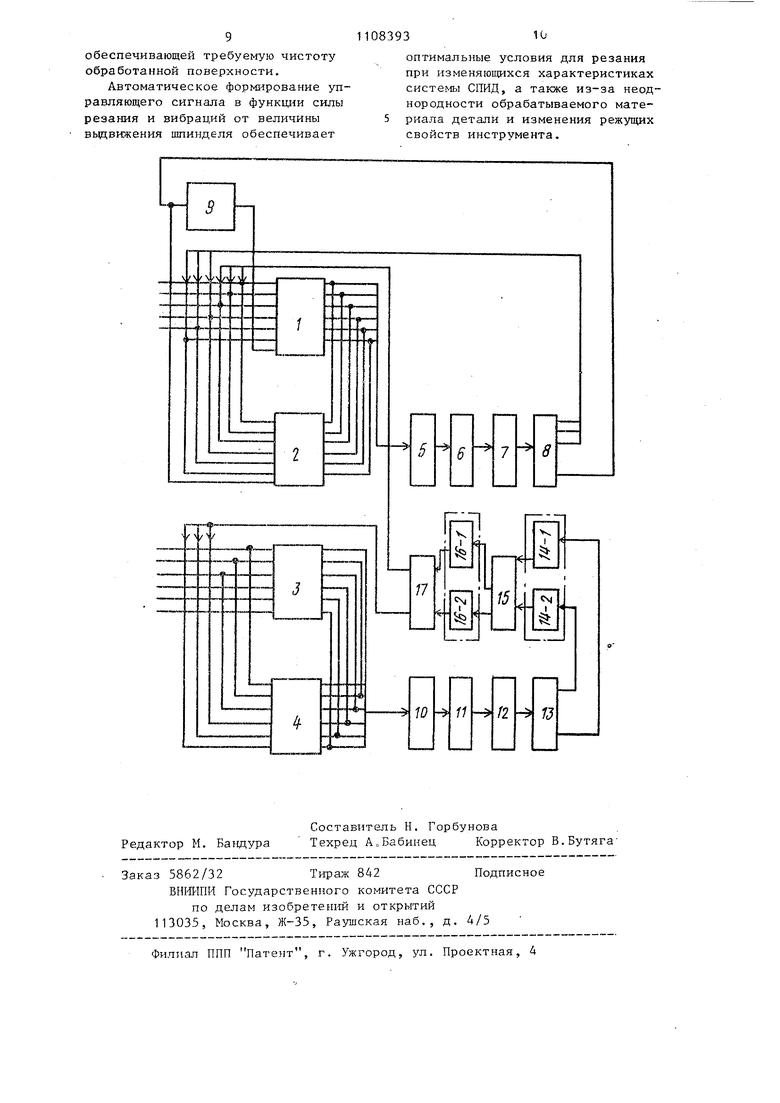

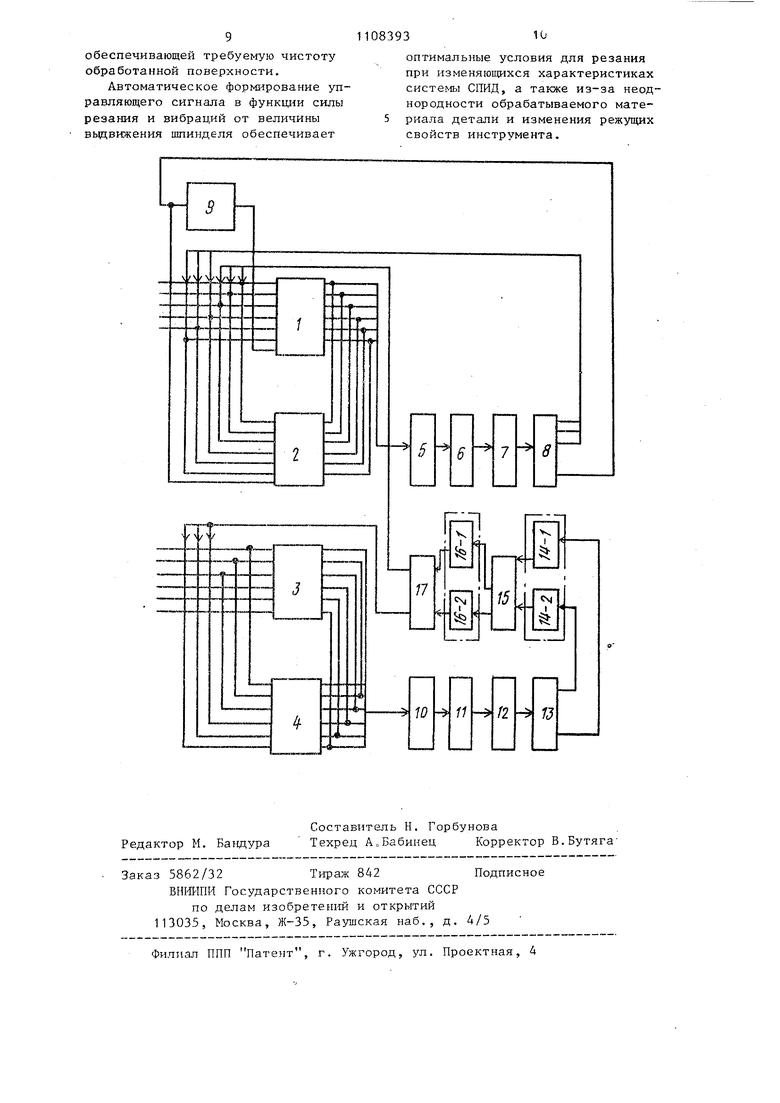

В рассматриваемой системе датчики обратной связи по перемещению рабочих органов станка связаны толь ко с УЧПУ и не используются для получения информации о состоянии СПИД (в том числе о вьщвижении шпинделя) в вычислении критерия оптимизации. Это ограничивает технологиче кие возможности системы, так как ее можно применять лишь на станках со стационарными характеристиками СПИД Однако при обработке деталей на станках с вьдвижным шпинделем предельно допустимая нагрузка на инструмент или максимальная сила резания зависят сложным образом от величины вьщвижения (вылета) шпинделя относительно жесткой опоры (переднего подшипника), динамических характеристик системы СПИД, а также от материала обрабатываемого изделия и свойств режущего инструмента. Эта зависимость для каждого конкретного станка может быть определена расчетным или экспериментальным путем. Превышение максимального значения силы резания приводит к изменению характеристик системы СПИД, износу инструмента, а также возникновению вибраций, ухудшению частоты обрабатываемой поверхности детали и к поломке инструмента, тем самым снижая надежность системы. Цель изобретения - повьш ение надежности устройства управления стан ком путем введения в процесс управления обработкой функциональной зависимости силы резания и амплитуды вибраций вьдвижного шпинделя от величины выдвижения (вылета) этого шпинделя, Поставленная цель достигается тем, что в устройство для управления станком с вьщвижным шпинделем, содержащее первый и второй алгебраи ческие сумматоры, подключенные первыми входами к задающему входу устройства, вторыми входами - к выходу соответственно датчика вьщвижения шпинделя и первому выходу блока коррекции, а выходами через соответствующие преобразователи цифро - аналог - к входам привода главного движения, третий и четвертый алгебраические сумматоры, соединенные первыми входами с задаю щим входом устройства, вторыми входами соответственно - с вторым выходом блока коррекции и с выходом датчика силы резания и вибраций, а выходами через соответствующие вторые преобразователи цифро - аналог - с входами привода подачи, первый и второй сумматоры, подключенные выходами к входу блока коррекции, а первыми и вторымиинформационными входами соответственно - к первому и второму выходам блока сравнения с памятью, связанного входами с выходами первого и второго преобразователей аналог - код, дополнительно введены фильтр чвстот, инвертор и третий преобразо-. ватель анашог - код, подключенный входом к выходу датчика величины выдвижения шпинделя, первыми выходами - к третьим информационным входам первого и второго сумматоров , а вторым выходом - к управляющему входу второго сумматора и к входу инвертора, соединенного выходом с управляющим входом первого сумматора, причем выходы фильтра частот подключены к входам первого и второго преобразователей аналог код, а вход - к выходу датчика силы резания и вибраций. Такое выполнение устройства позволяет ввести в процесс управления информацию о вибрации вьдвижного шпинделя при вьщвижении его на различную величину (при разных вьшетах) и обеспечить обработку детали при оптимальном усилии резания независимо от износа инструмента и нестационарности характеристик системы СПИД. Поэтому введение в процесс управления обработкой на станках с вьщвижным шпинделем управляющего сигнала в функции силы резания и вибраций от величины вьщвижения шпинделя с учетом материала заготовки и свойств режущего инструмента расширяет функциональные возможности системы управления станком и повьшает ее надежность. На чертеже приведена схема устройства для управления станком с вьщвижным шпинделем. Устройство содержит первый, второй, третий и четвертый алгебраические сумматоры 1-4, первые преобразователи 5 цифро - аналог, привод 6 главного движения, датчик 7 вьщвижения шпинделя, третий преобразователь 8 аналог - код, инвертор 9, вторые преобразователи 10 цифро 5

аналог, привод 11 подачи, датчик 1 силы резания и вибраций, фильтр 13 частот, первый и второй преобразовтели 14;|, 142 аналог - код , блок 15 сравнения с памятью, первый и второй сумматоры 16, 162, блок коррекций 17.

Алгебраические сумматоры 1-4 представляют собой набор элементов памяти, в которых хранится предварительно вводимая информация расчетной степенной зависимости силы резания -Fp и амплитуды вибраций р от величины вьщвижения шпинделя I т.е. F , р 1:(г). В элементах памяти, содержащих определенное количество ячеек памяти (в каждую из которых записывается однобитова информация), записаны предварительно рассчитанные и протабулированные значения зависимости Fn , Ip f(P,). На адресные входы и вход Выбор микросхемы элементов памяти алгебраических сумматоров 1-4 подается информация в виде 4- и 8-разрядных двоичных кодов. Адресуясь к конкретным ячейкам памяти алгебраических сумматоров 1-4, на выходе этих ячеек получаем ранее записанную информацию в виде кода числа, пропорционального силе ре зания-, амплитуде вибраций и величине вьивижения шпинделя. Эта информация .поступает на управляющие входы первых 5 и вторых 10 преобразователей цифро - аналог, изменяя крутизку их преобразования, а следовательно, и скорости приводов главного движения и подачи. Преобразователи 5 и 10 въшолнены на интегральных микросхемах серии 572 ПА1.

Привод 6 главного движения выполнен в виде замкнутой системы регулирования скорости двигателя постоянного тока. Изменение напряжения на выходе преобразователя 5 11;ифро-аналог автоматически приводит к пропорциональному изменению скорости вращения вала двигателя и соответственно скорости обработки (резания),

Датчик 7 вьщвижения шпиндапя И1щуктивный циклический датчик перемещения типа индуктосин.

Третий преобразователь 8 аналог код предназначен для преобразования аналогового циклического сигнала с датчика 7 вьщвижения шпинделя в

083936

код и может быть реализован на интегральной микросхеме 572 ПВ1,

Инвертор 9 служит для инвертиро- вания старшего разряда четырехраз5 рядного двоичного кода, поступающего на его вход с третьего преобразователя 8 аналог - код.

Привод 11 подачи выполнен в виде замкнутой системы регулирования 10 скорости перемещения рабочего механизма станка. Изменение напряжения на выходе преобразователя 10 Дифроаналог автоматически приводит к пропорциональному изменению скорос15 ти перемещения.

Датчик 12 силы резания и вибраций мембранного типа с электромаг нитным преобразованием изменения

давления в гидростатической опоре 20 вьщвижного шпинделя в электрический сигнал, поступающий на фильтр 13 частот, выполненный на операционных усилителях в виде активных фильтров высокой и низкой частот. 25 Первый и второй преобразователи 14, и 14j аналог - код служат для преобразования сигналов о величине силы резания и амплитуде вибраций после фильтра 13 частот в восьми30 разрядный двоичный код.

Блок 15 сравнения с памятью предназначен для непрерывного сравнения текущей информации о величине силы резания и амплитуде вибраций, посJ тупающей в виде двоичного кода

с преобразователей 14, с их максимально допустимыми значениями, записанными в память. Блок 15 выполнен на интегральных микросхемах се0 рии 561 ИП2.

Первый и второй сумматоры 16f и служат для передачи текущей информации при значениях силы резания и амплитуды вибраций, не пре5 вышающих максимально допустимую величину, и запрещают ее передачу при значениях, превышающих допустимые значения. Первый и второй сумматоры реализованы на интегральных 0 микросхемах серии 176 ИРЗ.

Блок 17 коррекции презназначен для выбора оптимальных значений величин подач S и скорости резания V (оборотов шпинделя) с учетом те кущих значений силы резания, амплитуды вибраций и величины вьщв1гаения шпинделя, т.е. для реализации

е) и

зависимости S f (Fp

7 V f (Fp, IP , B). Блок 17 может быть реализован на интегральных микросхемах серии 573 РФ2.

Устройство работает следующим образом.

На приводы подачи 11 и главного движения 6 в соответствии с запрограммированным режимом и технологией обработки детали подаются сигналы управления скоростями подачи и резания. На выходах датчиков силы резания и вибрации 12 и величины вьщвижения шпинделя 7 при этом появляются сигналы, характеризукщие текущее состояние процесса обработки и системы СПИД. Эти сигналы постпают на фильтр 13 частот и третий преобразователь 8 аналог - код соответственно. С выхода преобразо-. вателя 8 сигнал в виде четырехразряного двоичного кода подается на информационные входы и вход Выбор микросхемы элементов памяти первого и второго алгебраических сумматоров 1 и 2. С первого выхода фильтра 13 частот сигнал через первьй преобразователь 14 аналог код поступает на вход блока 15 сравнения с памятью. Этот сигнал в виде восьмиразрядного двоичного кода характеризующий величину текущего значения силы резания, сравнивается с записанным в памяти максимально допустимым значением и передается через первый сумматор 16, на блок 17 коррекции, если сила резания меньше максимально допустимого значения. На первом выходе блока 17 коррекции при этом формируется код, соответствующий увеличению скорости вращения двигателя привода главного движения. Сформированный таким образом код подается на вторые входы алгебраических сумматоров 1 и 2, на выходе которых получим число, пропорциональное оптималному значению силы резания при данной скорости вращения шпинделя и данном значении вылета шпинделя. Это число преобразуется первым преобразователем 5 цифро-аналог в напряжение и подается на привод 6 главного движения, число оборотов двигателя (и шпинделя соответственно) которого прямо пропорционально величине этого напряжения.

Со второго выхода фильтра 13 частот сигнал через второй преоб83938

разователь 14 аналог - код поступает на вход блока 15 сравнения с памятью. Этот сигнал в виде восьми. разрядного двоичного кода, харак5 теризукнций вет ичину текущего значения амплитуды вибраций, сравнивается с записанньм в памяти максимально допустимым значением и передается через второй сумматор 162 10 на блок 17 коррекции, если амплитуда вибраций меньше максимально допустимого значения. На втором выходе блока 17 коррекции при этом будет сформирован код, соответст15 вующий увеличению скорости подачи. Этот код подается на вторые входы алгебраических сумматоров 3 и 4, на выходе которых получим число, пропорциональное оптимальному зна0 чению амплитуды вибраций при данной скорости подачи. Это число преобразуется вторым преобразователем 10 цифро-аналог в напряжение и подается на привод 11 подачи, ско5 рость которой прямо пропорциональна величине этого напряжения.

Если сила резания или амплитуда вибраций больше своих максимально допустимых значений, то сигналы с

Q фильтра 13 частот через первый или соответственно второй преобразователи 14 не пройдут на вход блока 15 сравнения с памятью.

Второй выход третьего преобразователя 8 подключен к управляющему входу второго алгебраического сумматора и к входу инвертора, соединенного с управлякицим входом первого алгебраического сумматора. Включение первого или второго сумматора осуществляется в зависимости от величины вьщвижения шпинделя по старшему разряду четырехразрядного кода - если в старшем разряде t работает второй сумматор, если о - работает первый сумматор.

Предлагаемое устройство управления может быть использовано на любых металлорежущих станках, имеющих вьдвижной шпиндель. При этом обеспечивается обработка деталей с предельно допустимой нагрузкой шпинделя, т.е. с максимальной силой резания, что повышает производительность станка.

Возникшие при этом вибрации по амплитуде не превышают величины.

обеспечивающей требуемую чистоту обработанной поверхности.

Автоматическое формирование управляющего сигнала в функции силы резания и вибраций от величины вьдвижения шпинделя обеспечивает

оптимальные условия для резания при изменяющихся характеристиках системы СПИД, а также из-за неоднородности обрабатываемого материала детали и изменения режущих свойств инструмента.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматического контроля и управления процессом резания на станках с ЧПУ | 1984 |

|

SU1231485A1 |

| Система экстремального регулирования амплитуды вибраций на металлорежущем станке с выдвижным шпинделем | 1985 |

|

SU1352453A1 |

| Устройство для управления подачей токарного станка | 1980 |

|

SU879559A1 |

| Система адаптивного числового программного управления металлорежущим станком | 1980 |

|

SU954945A1 |

| Самонастраивающаяся система управления суппортом станка | 1976 |

|

SU637782A1 |

| Адаптивная система управления фрезерным станком | 1982 |

|

SU1041990A1 |

| Система автоматического регулироваия геометрических параметров обрабатываемой детали на станке | 1974 |

|

SU653088A1 |

| Устройство для адаптивного управления двухкоординатным станком | 1989 |

|

SU1649503A2 |

| Способ автоматического управления точностью обработки на токарных многошпиндельных автоматах и устройство для его осуществления | 1985 |

|

SU1292985A1 |

| Устройство стабилизации скорости резания для токарных станков с ЧПУ | 1983 |

|

SU1136112A1 |

УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ СТАНКОМ С ВЬЩВИЖНЫМ ШПИНДЕЛЕМ, содержащее первый и второй алгебраические сумматоры, подключенные первыми входами к задающему входу устройства, вторыми входами - к выходам соответственно датчика выдвижения шпинделя и первому выходу блока коррекции, а выходами через соответствующие преобразователи цифро - аналог - к входам привода главного движения, третий и четвертый алгебраические сумматоры, соединенные первыми входами с задающим входом устройства, вторьгми входами соответственно - с вторым выходом блока коррекции и с выходом датчика силы резания и вибрации, а выходами через соответствующие вторые преобразователи цифро-аналог - с входами привода подачи, первый и второй сумматоры, подключенные выходами к входу блока кор рекции, а первыми и вторыми информационными входами соответственно к первому и второму выходам блока сравнения с памятью, связанного входами с выходами первого и второго преобразователей аналог - код, отличающееся тем, что, с целью повышения надежности устройства, в него введены фильтр частот, инвертор и третий преобразователь (Л аналог - код, подключенный входом к выходу датчика величины вьщвижеС ния шпинделя, первыми выходами к третьим информационным входам с с первого и второго сумматоров, а вторым выходом - к управляющему входу второго сумматора и к входу инвертора, соединенного выходом с управляющим входом первого сумматора, причем выходы фильтра частот подключены к входам первого и втосо рого преобразователей аналог - код, СО СО а вход - к выходу датчика силы резания и вибрации.

5

7

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Генератор воздушно-механической пены | 1987 |

|

SU1509089A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Системы автоматического управления станками | |||

| Сб | |||

| Под ред | |||

| Ю.Е | |||

| Михеева | |||

| М., Машиностроение, 1978, с | |||

| Котел | 1921 |

|

SU246A1 |

Авторы

Даты

1984-08-15—Публикация

1982-06-03—Подача