Изобретение относится к способам очистки отходящих газов от хлористого водорода и высокотоксичных хлорорганических веществ, в частности от хлористого этила, и может быть использовано в ряде производств хлорорганического синтеза.

Целью изобретения является исключение образования в процессе высокотемпературной обработки токсичных примесей хлора и фосгена, а также устранение коррозии технологического оборудования.

П р и м е р 1. Через ловушку, заполненную водой, пропускают барботированием со скоростью 47 л/ч газовую смесь, состоящую из 85 об. % хлористого водорода.5 об. % хлористого этила и 10 об.% азота. Выходящий из ловушки со скоростью 7 л/ч газ, состоящий из хлористого этила и азота, подвергают хроматографическому анализу. Содержание хлористого этила в выходящем газе составляет 33,3 об.%.

Очищенный от хлористого водорода газ с 33,3 об.% хлористого этила разбавляют азотом до содержания в нем 13 об.% хлористого этила и пропускают при 400°С со скоростью 18 л/ч через стеклянный реактор, в который помещают3,6 см у- . Выбор катализатора обусловлен тем, что гранулированная у обладает высокоразвитой поверхность и устойчива при высоких температурах в агрессивной среде хлористого водорода. Установлено, что на у А120з марки А-1 при 375-400°С и выше и объемных скоростях до 5000 происходит полное разложение хлористого этила с образованием эквимолекулярных количеств этилена и хлористого водорода.

сь о

vj Ю

Содержание этилена в газе составляет 12,9 об.%, а хлористого водорода 12,8об.%.

Выходящую из реактора газовую смесь пропускают через ловушку с водой со скоростью 18 л/ч. Анализ газовой смеси показал, что после ловушки она содержит азот и этилен, содержание которого составляет 12,8 об.%.

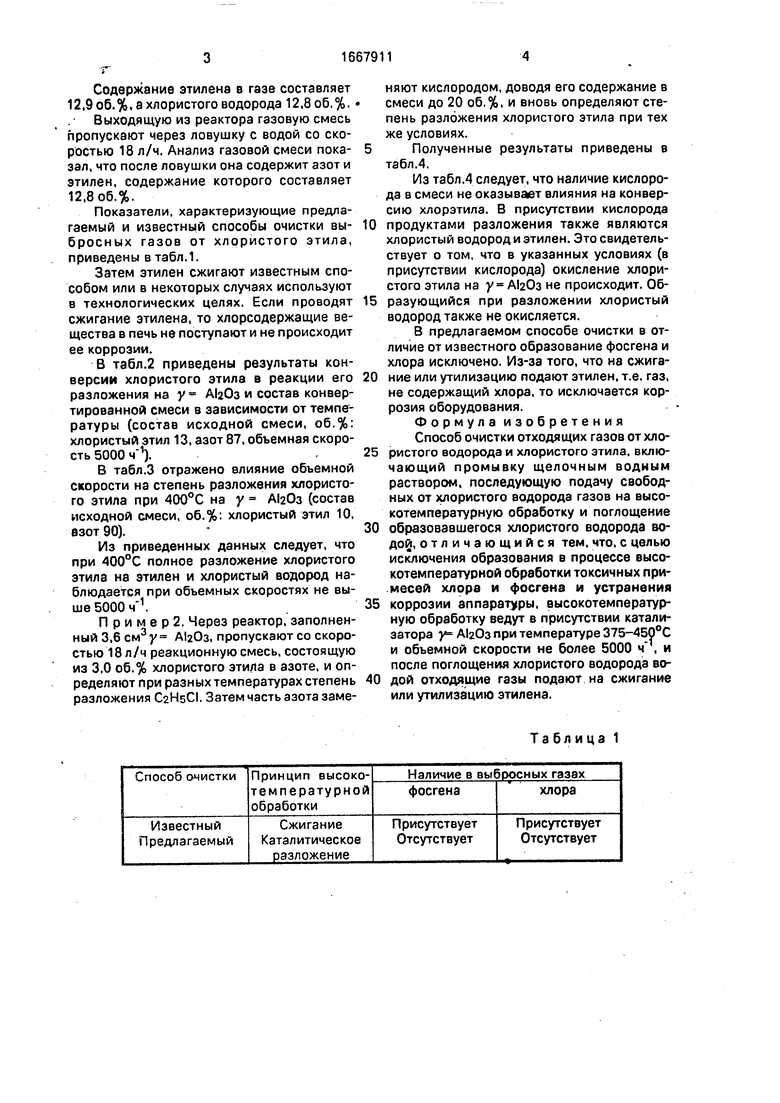

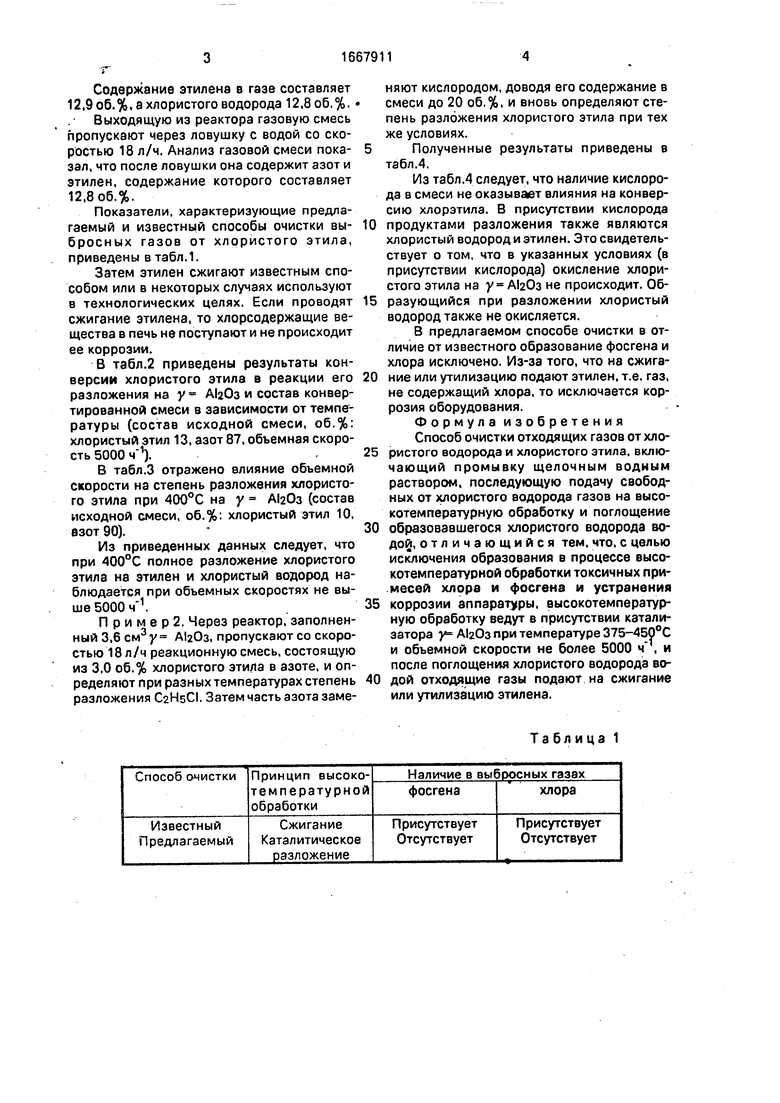

Показатели, характеризующие предлагаемый и известный способы очистки выбросных газов от хлористого этила, приведены в табл.1.

Затем этилен сжигают известным способом или в некоторых случаях используют в технологических целях. Если проводят сжигание этилена, то хлорсодержащие вещества в печь не поступают и не происходит ее коррозии.

В табл.2 приведены результаты конверсии хлористого этила в реакции его разложения на у и состав конвертированной смеси в зависимости от температуры (состав исходной смеси, об.%: хлористый этил 13, азот 87, объемная скорость 5000 ч).

В табл.3 отражено влияние объемной скорости на степень разложения хлористого этила при 400°С на у А120з (состав исходной смеси, об.%: хлористый этил 10, азот 90).

Из приведенных данных следует, что при 400°С полное разложение хлористого этила на этилен и хлористый водород наблюдается при объемных скоростях не выше 5000 .

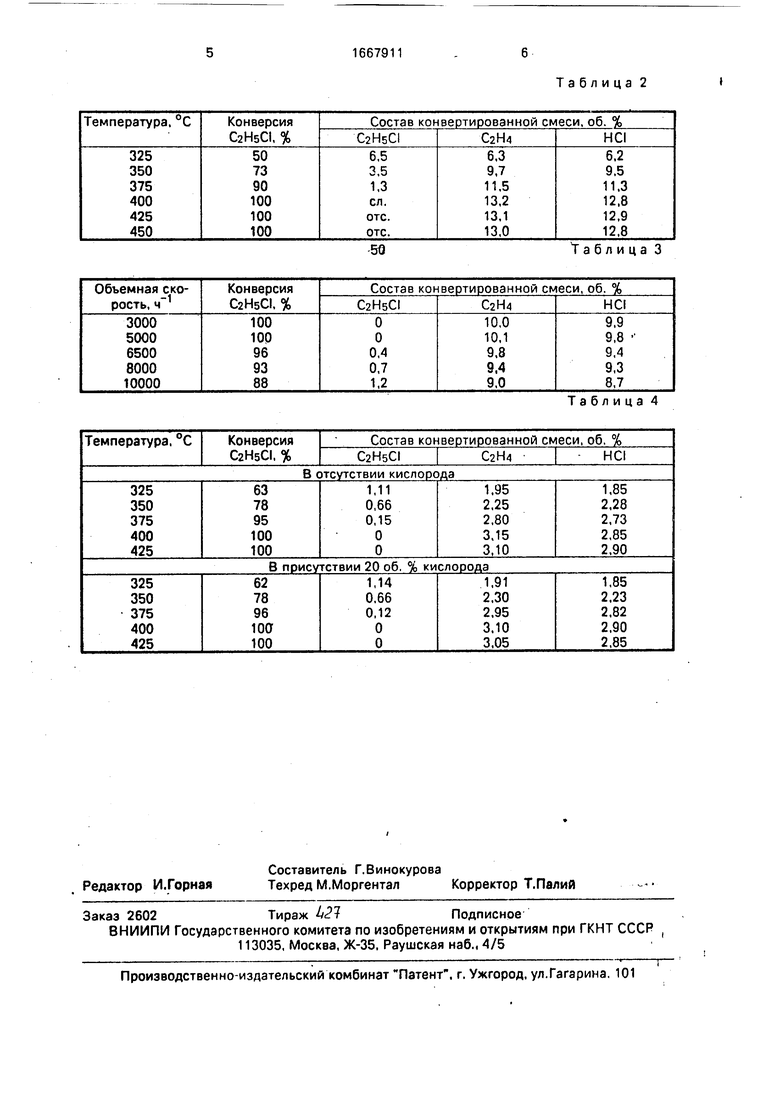

П р и м е р 2. Через реактор, заполненный 3,6 см3у А1аОз, пропускают со скоростью 18 л/ч реакционную смесь, состоящую из 3,0 об.% хлористого этила в азоте, и определяют при разных температурах степень разложения C2HsCI. Затем часть азота заменяют кислородом, доводя его содержание в смеси до 20 об.%, и вновь определяют степень разложения хлористого этила при тех же условиях.

Полученные результаты приведены в

табл.4.

Из табл.4 следует, что наличие кислорода в смеси не оказывает влияния на конверсию хлорэтила. В присутствии кислорода

продуктами разложения также являются хлористый водород и этилен. Это свидетельствует о том, что в указанных условиях (в присутствии кислорода) окисление хлористого этила на у АЬОз не происходит. 06разующийся при разложении хлористый водород также не окисляется.

В предлагаемом способе очистки в отличие от известного образование фосгена и хлора исключено. Из-за того, что на сжигание или утилизацию подают этилен, т.е. газ, не содержащий хлора, то исключается коррозия оборудования.

Формула изобретения Способ очистки отходящих газов от хлористого водорода и хлористого этила, включающий промывку щелочным водным раствором, последующую подачу свободных от хлористого водорода газов на высокотемпературную обработку и поглощение

образовавшегося хлористого водорода водой, отличающийся тем, что, с целью исключения образования в процессе высокотемпературной обработки токсичных примесей хлора и фосгена и устранения

коррозии аппаратуры, высокотемпературную обработку ведут в присутствии катализатора у при температуре 375-450°С и объемной скорости не более 5000 ч , и после поглощения хлористого водорода водои отходящие газы подают на сжигание или утилизацию этилена.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ АБГАЗОВ ПРОИЗВОДСТВА ХЛОРАЛЯ ОТ ХЛОРИСТОГО ЭТИЛА | 1986 |

|

SU1432971A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЦЕТИЛХЛОРИДА | 1997 |

|

RU2135457C1 |

| КАТАЛИЗАТОР ДЛЯ ОКИСЛИТЕЛЬНОГО РАЗЛОЖЕНИЯ ХЛОРОРГАНИЧЕСКИХ СОЕДИНЕНИЙ В ГАЗАХ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2488441C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ХЛОРА ИЗ ОТХОДОВ В ПРОИЗВОДСТВЕ ХЛОРА И ВИНИЛХЛОРИДА | 2012 |

|

RU2498937C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВИНИЛХЛОРИДА | 1993 |

|

RU2072976C1 |

| СПОСОБ ПЕРЕРАБОТКИ ХЛОРОРГАНИЧЕСКИХ ОТХОДОВ ЖИДКОФАЗНЫМ КАТАЛИТИЧЕСКИМ ГИДРОДЕХЛОРИРОВАНИЕМ | 2010 |

|

RU2458030C1 |

| Способ получения хлористого аллила | 1979 |

|

SU827470A1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРА ИЗ ГАЗООБРАЗНОГО ХЛОРИСТОГО ВОДОРОДА | 2004 |

|

RU2253607C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКИХ ХЛОРПАРАФИНОВ | 2004 |

|

RU2266891C1 |

| СПОСОБ УТИЛИЗАЦИИ ХЛОРОРГАНИЧЕСКИХ СОЕДИНЕНИЙ | 2003 |

|

RU2252208C1 |

Изобретение относится к технологии очистки отходящих газов от HCL и C2H5CL, используемой в хлорорганическом синтезе и позволяющей исключить образование в процессе высокотемпературной обработки токсичных примесей хлора и фосгена и устранить коррозию технологического оборудования. Отходящие газы с примесями HCL и C2H5CL промывают щелочным водным раствором для удаления HCL. Затем газы подают на высокотемпературную обработку в присутствии катализатора γ = AL2O3 при 375 - 450°С и объемной скорости не более 5000 ч-1, приводящую к конверсии C2H5CL в C2H4 и HCL. После этого HCL поглощают водой. C2H4-содержащие отходящие газы сжигают или подают на утилизацию. Степень конверсии C2H5CL составляет 90 - 100%, хлор и фосген не образуются, коррозии оборудования не происходит. 4 табл.

Таблица 1

Таблица 2

5Q

Таблица 3

Таблица 4

| Дмитриев Д.И | |||

| и др | |||

| Термическое обезвреживание абгазов производства низших хлорметанов: Сб | |||

| Химическая технология | |||

| - Киев: Нэукова думка, 1978, № 4, с | |||

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

Авторы

Даты

1991-08-07—Публикация

1989-01-10—Подача