Изобретение относится к области технологии получения хлорорганичесних соединений, а именно к способу получения ацетилхлорида, применяющегося в производстве красителей, лекарственных средств, а также в качестве катализатора хлорирования уксусной кислоты в производстве монохлоруксусной кислоты.

Известны способы получения ацетилхлорида взаимодействием уксусной кислоты с хлоридами фосфора ["Препаративная органическая химия", сборник под редакцией И. С.Вульфсона, Госкомиздат, М., 1959, стр. 428, И. Губен "Методы органической химии", т. Ill, выпуск 2, стр. 478] при температуре 40- 50oC. Ацетилхлорид выделяют двухкратной перегонкой реакционной смеси и ацетилхлорида-сырца.

Недостатками способов являются невысокий выход целевого вещества (60-68% от теоретического в расчете на уксусную кислоту) и необходимость повторной перегонки ацетилхлорида для разложения эфиров фосфорной кислоты, образующихся в результате побочной реакции.

Известны способы получения ацетилхлорида взаимодействием измельченного ацетата натрия с четыреххлористым кремнием [М.М. Кацнельсон "Приготовление синтетических химико-фармацевтических препаратов", М., 1923, стр. 53], смесью хлора и сернистого ангидрида ["Химическая энциклопедия"., т. 1, М., 1988, стр. 230] и хлорокисью фосфора [Л. Геттерман, Г. Виланд " Практические работы по органической химии", Госкомтехиздат, Ленинград, 1932, стр. 93].

Недостатками способа являются нетехнологичность процессов, связанная с необходимостью обработки порошкообразного ацетата натрия газообразными хлорирующими агентами в первых двух случаях, и образование большого количества побочных продуктов во всех способах.

Известны способы получения ацетилхлорида обработкой уксусного ангидрида хлористым водородом в кипящем слое перлита при температуре 190 - 200oC [Авт. св. СССР N 458541, 1972, кл. C 07 C 53/14] и хлорсульфоновой кислотой при температуре 85 - 120oC в течение двух часов (Патент ГДР N 67115, 1968, кл. C 07 C].

Недостатками указанных способов являются высокие энергетические затраты и недостаточно высокие выходы (84,2%) в первом способе, низкие выходы (50-60%), а также сложность реализации способа, вызванная разложением хлорсульфоновой кислоты в условиях реакций, во втором способе.

Описан способ получения ацетилхлорида взаимодействием винилиденхлорида с уксусной кислотой [Патент ФРГ N 2059597, 1969, кл. C 07 C].

Недостатками способа являются низкая степень конверсии винилиденхлорида (58%) и образование побочных смолообразных продуктов реакции.

Известен способ получения ацетилхлорида окислительным хлорированием 1,1-дихлорэтана при облучении светом с длиной волны менее 5000 А при температуре 20 - 200oC [Патент США N 3894921, 1973, кл. 204-163].

Недостатками способа являются сложность аппаратурного оформления процесса и низкая селективность, приводящая к содержанию в реакционной массе до 33,4% метилхлороформа и 7,1% хлорацетилхлорида.

Описан способ получения ацетилхлорида реакцией уксусной кислоты с монохлоридом серы в присутствии ацетата железа в количестве 0,01 - 0,05 моля на моль кислоты [Патент Японии N 12123, 1965, кл. 1686].

Недостатками способа являются невысокий выход целевого вещества, низкая селективность процесса и большое количество побочных продуктов.

Известны способы получения ацетилхлорида взаимодействием уксусного ангидрида с фосгеном в присутствии амидов [Патент США N 3318950, 1963, кл. 260-544] и солей железа [Патент США N 3337622, 1969, кл. 260-544].

Недостатками способа являются недостаточно высокий выход ацетилхлорида (до 74%) и высокая токсичность хлорирующего агента.

Известен способ получения ацетилхлорида реакцией метилхлороформа с уксусной кислотой при температуре 80 - 250oC в присутствии 0,1 - 20,0% массовых хлорного железа [Патент Франции N 2070427, 1969, C 07 C 53/00].

Недостатками способа являются сложность процесса, вызванная необходимостью работать с аппаратурой, находящейся под высоким давлением, и трудность выделения чистого ацетилхлорида из реакционной смеси в связи с близостью температур кипения компонентов и образованием азеотропных смесей.

Известен способ получения ацетилхлорида реакцией трифенилфосфина с уксусной кислотой в четыреххлористом углероде [B. Lee "J. Amer Chem. Soc", 1966, 88, 3440] . Кроме ацетилхлорида в этом способе образуются трифенилфосфат и хлороформ.

Недостатками способа являются нетехнологичность процесса, связанная с применением пожароопасного, труднодоступного трифенилфосфина.

Наиболее близким по технической сущности является способ получения ацетилхлорида взаимодействием уксусной кислоты с бензотрихлоридом в присутствии серной кислоты при температуре 90 - 100oC в течение 5,5 - 7,5 часов ["Промышленные хлорорганические продукты", Справочник, под редакцией Л.А. Ошина, М., "Химия", 1978, стр. 92 (Прототип)].

Выход ацетилхлорида не превышает 90,7%.

Недостатками данного способа являются недостаточно высокий выход ацетилхлорида и низкая степень использования хлора хлорирующего агента (33,3%) для получения целевого вещества.

При создании изобретения ставилась задача повысить выход ацетилхлорида и увеличить степень использования хлора хлорирующего агента для получения целевого вещества.

Это достигается тем, что уксусную кислоту вводят во взаимодействие с бензальхлоридом или кубовыми остатками производства хлористого бензила, представляющими собой смесь галоидосодержащих ароматических соединений с атомами галоида в боковой цепи и содержащими не менее 38% бензальхлорида, и процесс ведут при температуре 90 - 125oC в течение 5 - 8 ч в присутствии 0,15 - 0,4 мас.% хлористого алюминия, хлорного железа или хлористого цинка с последующим выделением целевого вещества перегонкой. Реакция уксусной кислоты с бензальхлоридом или кубовыми остатками указанного выше производства в отсутствие катализаторов не протекает. При использовании катализаторов в количествах, меньших 0,15% от массы реагирующих веществ, так же как и при проведении реакции при температуре ниже 90oC, взаимодействие протекает медленно. Применение катализаторов в количествах больших 0,4% и повышение температуры выше 125oC экономически нецелесообразно. Завершение реакции во время меньшее 5 ч приводит к снижению выхода, а превышение восьмичасовой продолжительности процесса нецелесообразно из-за практически полного превращения реагирующих веществ.

Используемые в процессе получения ацетилхлорида кубовые остатки производства хлористого бензила практически никогда не содержат менее 38% бензальхлорида и только этим объясняется ограничение его содержания. Конверсия бензальхлорида достигает 99%. В процессе реакции в качестве побочных продуктов образуется хлористый водород и бензальдегид, который может быть выделен перегонкой как товарный продукт.

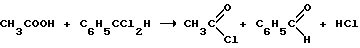

Взаимодействие уксусной кислоты с бензальхлоридом может быть представлено следующей схемой:

Изобретение поясняется следующими конкретными примерами.

Пример 1

В трехгорлую колбу, снабженную мешалкой, термометром и обратным холодильником с газоотводной трубкой, соединенной с охлаждаемой сухим льдом ловушкой, помещают 129,8 г кубовых производства хлористого бензила (состав кубовых по данным ГЖХ: хлористый бензил - 38,3%, бензальхлорид - 56,8% или 73,73 г, 0,46 моля; высококипящие - 4,9%), 0,26 г (0,16% от всей реакционной массы) хлорида цинка и 26,23 мл (27,52 г или 0,46 моля) ледяной уксусной кислоты. Реакционную смесь нагревают до 80 - 100oC при перемешивании и выдерживают при этой температуре в течение 4 ч с конденсацией отходящих газов в охлаждаемой сухим льдом ловушке и поглощением выделяющегося хлористого водорода (HCl) в склянке со щелочью. Затем в течение 3 часов реакционную массу перемешивают при 115 - 125oC и в течение одного часа при этой же температуре пропускают через смесь ток инертного газа (азота) со скоростью 1,5 - 6 л/ч, одновременно конденсируя отходящие пары хлористого ацетила и уксусной кислоты (CH3COOH) в ловушке. По окончании процесса содержимое ловушки нагревают до комнатной температуры для удаления растворенного и перегоняют при атмосферном давлении. Получают 34,5 г хлористого ацетила с содержанием основного вещества 99,1%. Выход хлористого ацетила 96%. Конверсия бензальхлорида (по данным ГЖХ ) составляет 99,2%.

Пример 2

По методике, описанной в примере 1, обрабатывают 150,0 г смеси галоидосодержащих ароматических соединений с атомами галоида в боковой цепи, содержащей 38,0% (57,0 г) бензальхлорида, 55,3% (82,9 г) хлористого бензила и 6,7% (10,1 г) высококипящих примесей, 21,3 г ледяной уксусной кислоты в присутствии 0,3 г (0,175%) хлорида цинка. В течение первых двух часов проводят при температуре 100 - 110oC, а в течение последующих двух часов температуру поднимают до 110 - 120oC. После этого осуществляют отдувку продуктов реакции азотом в течение одного часа при температуре 125oC.

Получают 27,4 г ацетилхлорида с содержанием основного вещества 98,6%. Выход целевого вещества составляет 97,1%.

Пример 3

По методике, описанной в примере 1, обрабатывают 120,5 г кубовых остатков производства хлористого бензила, содержащих 80,0% (96,4 г) бензальхлорида, 10,8% (13,0 г) хлористого бензила и 9,2% (11,1 г) высококипящих примесей, 35,9 г ледяной уксусной кислоты в присутствии 0,47 г (0,3%) хлорного железа. В течение первых 4 ч реакцию проводят при температуре 90 - 110oC, а в течение последующих 2 ч при температуре 110 - 120oC. После этого осуществляют отдувку продуктов реакции азотом в течение одного часа при температуре 120 - 125oC.

Получают 46,0 г ацетилхлорида с содержанием основного вещества 99,0%. Выход целевого вещества 96,8%.

Пример 4

По методике, описанной в примере 1, обрабатывают 108,3 г бензальхлорида, содержащего 99,0% (107,2 г) основного вещества, 40,0 г ледяной уксусной кислоты в присутствии 5,9 г (0,4%) хлористого алюминия. В течение первых двух часов реакцию проводят при температуре 90 - 115oC, а в течение последующих 5 часов при температуре 115 - 125oC. После отдувки продуктов реакции азотом в течение одного часа при температуре 125oC получают 50,8 г ацетилхлорида, содержащего 98,8% основного вещества.

Выход ацетилхлорида составляет 96,0%.

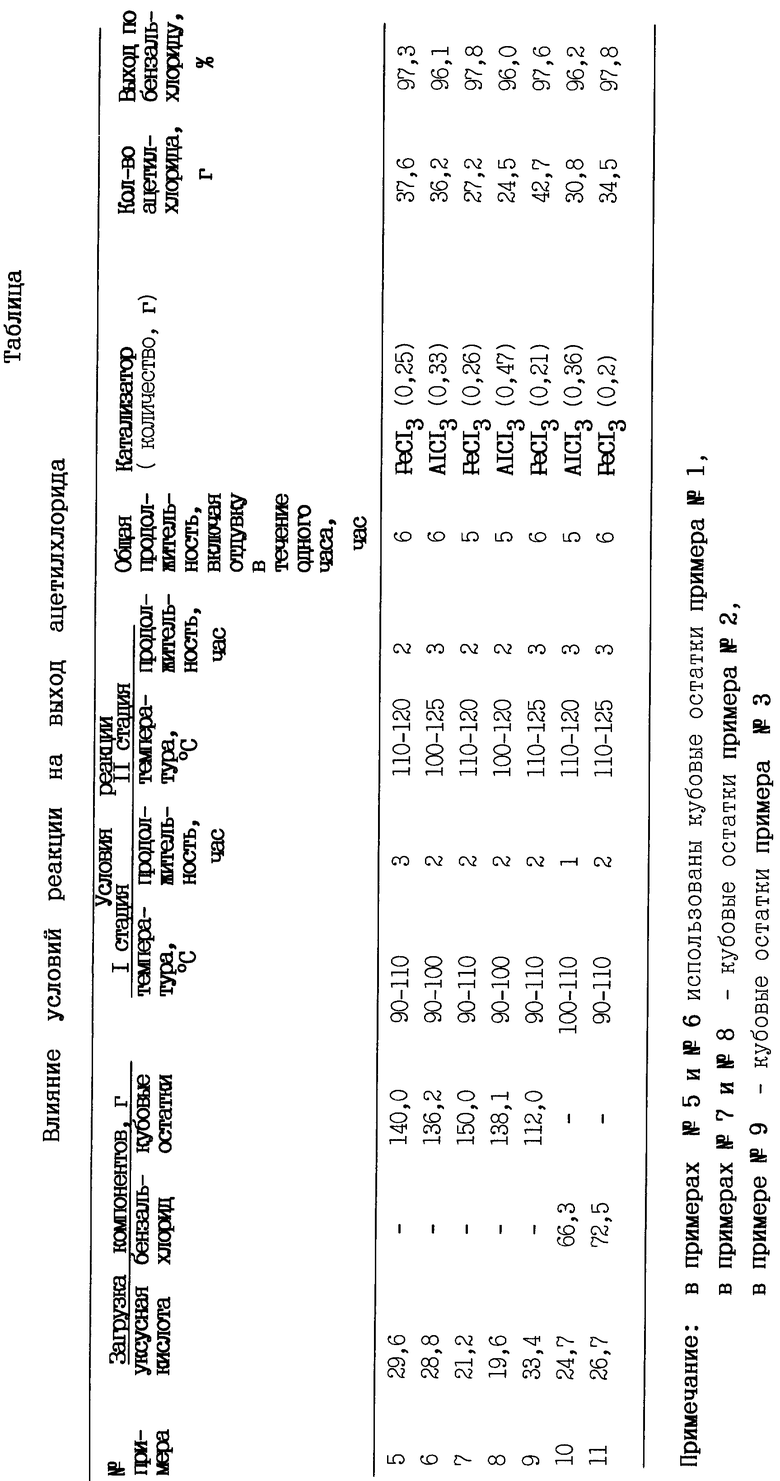

Влияние условий реакции на выход ацетилхлорида приведено в таблице.

Как видно из приведенных примеров, предлагаемый способ позволяет увеличить не менее чем на 7,1% выход ацетилхлорида и использовать 50% хлора, содержащегося в бензальхлориде на получение ацетилхлорида, что на 16,7% увеличивает степень использования хлора в хлорирующем агенте для получения целевого вещества.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ БЕНЗАЛЬДЕГИДА | 2000 |

|

RU2180329C2 |

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ ХЛОРСОДЕРЖАЩИХ СОЕДИНЕНИЙ | 1998 |

|

RU2152381C1 |

| СПОСОБ СТАБИЛИЗАЦИИ БЕНЗИЛОВОГО СПИРТА | 1996 |

|

RU2099322C1 |

| МНОГОФУНКЦИОНАЛЬНЫЙ МОДИФИКАТОР РЕЗИНОВЫХ СМЕСЕЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1997 |

|

RU2141980C1 |

| СПОСОБ ПОЛУЧЕНИЯ 4-МЕТИЛ-2-ИЗОГЕКСИЛФЕНОЛА | 1994 |

|

RU2065431C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРМЕТИЛА | 1993 |

|

RU2070188C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИНГИБИТОРА КИСЛОТНОЙ КОРРОЗИИ | 1998 |

|

RU2164551C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИЭТИЛИДЕНДИФОСФОНОВОЙ КИСЛОТЫ | 1994 |

|

RU2067098C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕНЗИЛОВОГО СПИРТА | 1995 |

|

RU2086529C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗШИХ АЛКИЛГАЛОГЕНИДОВ | 1995 |

|

RU2106335C1 |

Изобретение относится к технологии получения ацетилхлорида, применяющегося в производстве красителей, лекарственных средств и других органических продуктов. Ацетилхлорид получают действием уксусной кислоты на бензальхлорид или кубовые остатки производства хлористого бензила, содержащие не менее 38% бензальхлорида. Процесс ведут при температуре 90-125oС в течение 5,0-8,0 ч в присутствии 0,15-0,4 мас.% хлористого алюминия, хлорного железа или хлористого цинка. Конечный продукт выделяют перегонкой. В результате повышается выход ацетилхлорида. 1 табл.

Способ получения ацетилхлорида взаимодействием уксусной кислоты с галоидосодержащими ароматическими соединениями с атомами галоида в боковой цепи, отличающийся тем, что в качестве галоидосодержащего ароматического соединения используют бензальхлорид или кубовые остатки производства хлористого бензила, содержащие не менее 38% бензальхлорида, и процесс ведут при температуре 90 - 125oC в течение 5,0 - 8,0 ч в присутствии 0,15 - 0,4 мас.% хлористого алюминия, хлорного железа или хлористого цинка с последующим выделением целевого продукта перегонкой.

| Промышленные хлорорганические продукты | |||

| Справочник /Под ред.Л.А.Ошина | |||

| - М.: Химия, 1978, с | |||

| Автоматический огнетушитель | 0 |

|

SU92A1 |

| Способ получения хлористого ацетила | 1972 |

|

SU458541A1 |

| DE 2059597 C3, 1981 | |||

| ЭЛЕКТРОДИАЛИЗАТОР | 1993 |

|

RU2070427C1 |

Авторы

Даты

1999-08-27—Публикация

1997-04-24—Подача