Изобретение относится к прокатному производству и может быть использовано при производстве стали с содержанием алюминия 0.01-0,07%, предназначенной для последующего эмалирования.

Цель изобретения - повышение качества готового проката за счет снижения дефектов эмалевого покрытия рыбья чешуя.

Способ осуществляют следующим образом.

Осуществляют прокатку рулона горячекатаной травленой стали с содержанием алюминия 0,01-0,07% в разношерохова- тых валках с шероховатостью Ra в пределах Ra - 0,8 - 2 мкм. При этом соотношение

величин шероховатости поверхностей полосы изменяют в зависимости от изменения содержания алюминия в стали и устанавливают ее в соответствии с уравнением

zA ,2t2t,6(AJ-0,9l)

Q

где Ка Raj - величины шероховатостей поверхностей полосы с большей и меньшей шероховатостью, мкм;

AI - содержание алюминия в стали, %;

К - коэффициент пропорциональности, 0,95 SKЈ1.

Способ производства холоднокатаных полос для последующего эмалирования предусматривает использование малоуглеOs

о

VI Ю (Л VI

родистой раскисленной алюминием стали типа 08Ю, производимой по ГОСТ 9045-80. Поскольку готовый прокат идет на изготовление в основном посуды методом холодной штамповки с последующим эмалированием отштампованных изделий, то тонколистовая малоуглеродистая сталь должна обладать способностью к особо сложной вытяжке. Именно такой способностью к вытяжке и обладает раскисленная алюминием сталь типа 08Ю. Поверхность листовой стали должна обладать шероховатостью для улучшения захвата смазки в процессе вытяжки изделий и штампуемости металла. Однако шероховатость поверхности не должна быть слишком высокой, чтобы не нарушилась гладкость поверхности эмалевого покрытия, наносимого на отштампо- ванные изделия. Эти требования удовлетворяются при шероховатости поверхности холоднокатаной стали Ra 0,8 - 2 мкм.

Эксперименты показывают, что на склонность к образованию дефектов рыбья чешуя на поверхности эмалированной посуды (изделий) существенно влияет кристаллографическая текстура стали: чем слабее выражена текстура, тем склонность к образованию рыбьей чешуи меньше. Однако холоднокатаная малоуглеродистая раскисленная алюминием листовая сталь обладает сильной текстурованностью и высоким коэффициентом нормальной пластической анизотропии. Особых возможностей снижать текстурованность стали за счет воздействия на режимы горячей и холодной прокатки полос и термообработки холоднокатаной стали нет, поскольку все технологические режимы выбираются для обеспечения хорошей штампуемости пластичности стали. В то же время имеется возможность воздействия на текстуру холоднокатаной стали путем холодной прокатки полос в разношероховатых валках.

Главной особенностью текстуры деформации листовой стали, прокатанной при разной шероховатости верхнего и нижнего валков, является сильный наклон плоскости симметрии плоской фигуры к плоскости прокатки в слоях, прилегающих к поверхности валков. Если после отжига листа, прокатанного в условиях, когда оба валка имеют одинаковую шероховатость, характер распределения текстуры по толщине металла остается примерно таким же, как и в холод- нодеформированной стали, но текстура рекристаллизации выражена слабее текстуры деформации в 2-2,5 раза, то отжиг металла, прокатанного в разношероховатых валках, приводит к образованию ориентировки кристаллитов, близкой к беспорядочной по всему сечению листа, т.е. в результате получается почти бестекстурная сталь. В способе предлагается использовать прокатку в разношероховатых валках для подавления текстуры в холоднокатаной отожженой стали и уменьшения ее склонности к образованию дефектов рыбья чешуя при последующем эмалировании.

0 Экспериментально установлено, что эффект различной шероховатости поверхностей верхнего и нижнего рабочих валков прокатного стана, а следовательно, величин шероховатости поверхности верхней и ниж5 ней сторон холоднокатаной полосы на степень текстурованности и склонность к образованию рыбьей чешуи готового проката проявляется при отношении величин шероховатости верхней и нижней поверхно0 стей полосы не менее 1,1-1,2. Принимаем минимальное значение отношения, равное R/

мин 1.2 . Если одна сторона полосы

К 32

имеет максимальную величину шероховато5 сти в указанном диапазоне величин Ra, 2

мкм, а другая - минимальную Raz 0,8 мкм,

то получают максимальное значение укаRai„

занного отношения -н- макс 2,5 .

0

R

32

Прокатывать полосы, создавая во всех случаях максимальную разношерохова- тость поверхности сторон холоднокатаной стали, нецелесообразно по нескольким при- 5 чинам. Во-первых, чем больше требуется различие в шероховатости поверхностей полосы, тем большим должно быть различие в шероховатости рабочих поверхностей верхнего и нижнего валков, а это нежелательно, П так как процесс становится сильно несимметричным со всеми вытекающими отсюда последствиями (искривление переднего конца полосы, неравномерное нагружение шпинделей и приводных двигателей верхнего и нижнего валков и др.). Во-вторых, боль- с шое различие в шероховатости готового проката нежелательно из-за равномерности покрытия сторон, равномерности толщины покрытия и степени его сцепляемости (адгезии) к поверхности стальной основы. Раз- n личную шероховатость поверхностям холоднокатаной стали для эмалирования следует придавать только в случае присутствия в ней алюминия. Поэтому степень раз ношероховатости поверхностей верхней и е нижней сторон полосы должна быть тем больше, чем больше содержится в стали алюминия.

Зависимость степени разношерохова- тости сторон холоднокатаной полосы от со держания алюминия в стали может быть представлена в простейшем линейном виде

f - АГрТН-Т

v i «, К,/«о,, Al / Г 4V МТ Т «i Iй f

гх иСп

Усложнение вида зависимости не при- водит к заметным позитивным результатам.

Мпм 0, AtffncO.olt, „,«.,

« 35, n 1 Z

.

Подставляя эти значения, получают

или

Ra,

ле - opi

0,06

,-4

QJ. L -К l,2 + 2t6(AP-0,0tl

2,5.

Пределы изменения величины коэффициента К рационально принять равным 0,05:5 К 1. Коэффициент К имеет максимальное значение 1, так как при максимальном содержании алюминия, равном AI -0,07%, отношение величин шероховатости поверхности сторон полосы должно

Ral

быть равным о- макс

Ra2

Меньшее значение К принято равным К - 0,95, поскольку различие в шероховатости поверхности сторон полосы начинает влиять на текстурообраэование и склонность стали к образованию рыбьей чешуи при отношении R8,n Ra.He менее 1,1.

Меньшие значения К в указанном диапазоне следует принимать в тех случаях, когда условия покрытия, технология эмалирования стали выдвигают требования меньшего различия шероховатости поверхности сторон холоднокатаной стали.

0

5

0

5

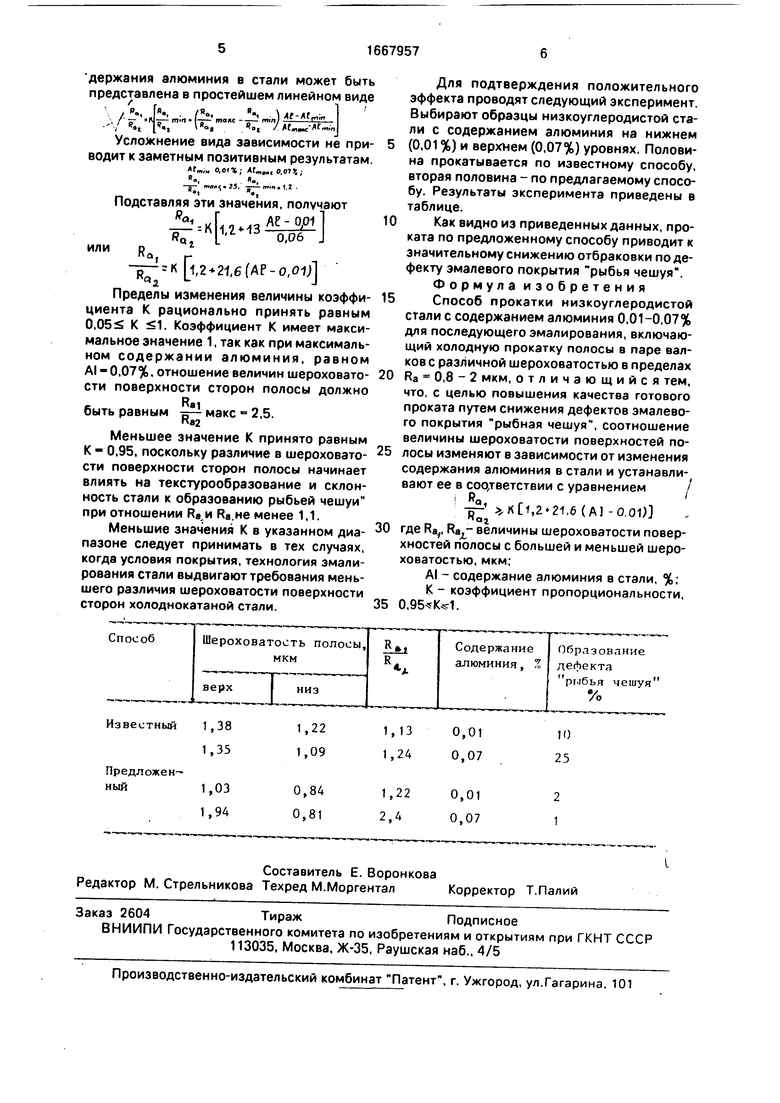

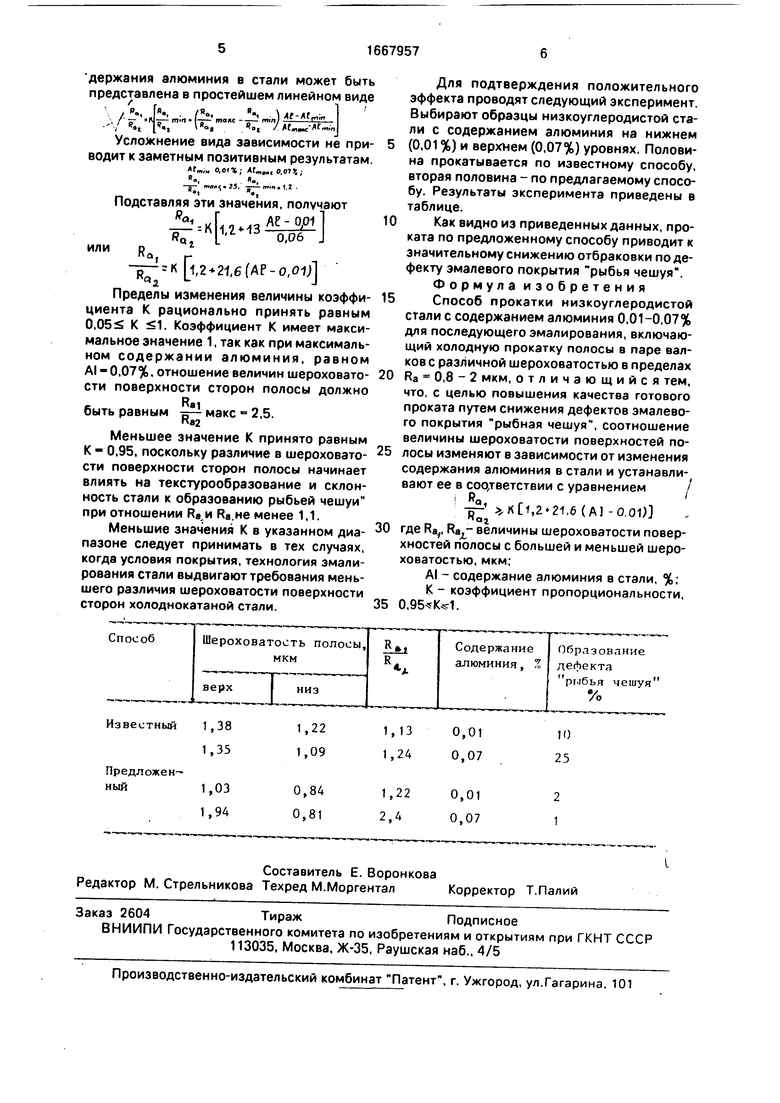

Для подтверждения положительного эффекта проводят следующий эксперимент. Выбирают образцы низкоуглеродистой стали с содержанием алюминия на нижнем (0,01 %) и верхнем (0,07%) уровнях. Половина прокатывается по известному способу, вторая половина - по предлагаемому способу. Результаты эксперимента приведены в таблице.

Как видно из приведенных данных, проката по предложенному способу приводит к значительному снижению отбраковки по дефекту эмалевого покрытия рыбья чешуя.

Формула изобретения

Способ прокатки низкоуглеродистой стали с содержанием алюминия 0,01-0,07% для последующего эмалирования, включающий холодную прокатку полосы в паре валков с различной шероховатостью в пределах Ra 0,8-2 мкм, отличающийся тем, что, с целью повышения качества готового проката путем снижения дефектов эмалевого покрытия рыбная чешуя, соотношение величины шероховатости поверхностей полосы изменяют в зависимости от изменения

содержания алюминия в стали и устанавливают ее в соответствии с уравнением,

, р

fT ,,6(А1-0.01)

сц

где Ra,, величины шероховатости поверхностей полосы с большей и меньшей шероховатостью, мкм;

AI - содержание алюминия в стали, %;

К - коэффициент пропорциональности, 0..

/

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОС ХОЛОДНОКАТАНОГО ЛИСТОВОГО ПРОКАТА ДЛЯ ЭМАЛИРОВАНИЯ ИЗ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ ТИПА 08, ЛЕГИРОВАННОЙ ФОСФОРОМ (0,04 - 0,10 МАС.%) И АЛЮМИНИЕМ (0,02 - 0,08 МАС.%) | 1992 |

|

RU2010634C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ НЕСТАРЕЮЩЕЙ СТАЛИ ДЛЯ ЭМАЛИРОВАНИЯ | 1992 |

|

RU2039839C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНЫХ ПОЛОС ДЛЯ ЭМАЛИРОВАНИЯ | 2008 |

|

RU2392072C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО ПРОКАТА ДЛЯ ЭМАЛИРОВАНИЯ | 2008 |

|

RU2379361C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛЬНОГО ЛИСТА ДЛЯ ЭМАЛИРОВАНИЯ | 1999 |

|

RU2165809C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОУГЛЕРОДИСТОЙ ХОЛОДНОКАТАНОЙ СТАЛИ ДЛЯ ШТАМПОВКИ И ПОСЛЕДУЮЩЕГО ЭМАЛИРОВАНИЯ | 2010 |

|

RU2424328C1 |

| СТАЛЬ ДЛЯ ЭМАЛИРОВАНИЯ И ИЗДЕЛИЯ, ВЫПОЛНЕННЫЕ ИЗ НЕЕ | 2000 |

|

RU2164544C1 |

| СПОСОБ ПРОИЗВОДСТВА СВЕРХНИЗКОУГЛЕРОДИСТОЙ ХОЛОДНОКАТАНОЙ СТАЛИ ДЛЯ ГЛУБОКОЙ ВЫТЯЖКИ И ПОСЛЕДУЮЩЕГО ОДНОСЛОЙНОГО ЭМАЛИРОВАНИЯ | 2014 |

|

RU2547976C1 |

| РУЛОННЫЙ ПРОКАТ ИЗ ХОЛОДНОКАТАНОЙ СТАЛИ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2023 |

|

RU2821636C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОУГЛЕРОДИСТОЙ ХОЛОДНОКАТАНОЙ ПОЛОСОВОЙ СТАЛИ | 2007 |

|

RU2343021C2 |

Изобретение относится к прокатному производству и может быть использовано при производстве стали с содержанием алюминия 0,01 - 0,07%, предназначенной для последующего эмалирования. Целью изобретения является повышение качества готового проката за счет снижения склонности стали к образованию дефектов эмалевого покрытия "рыбья чешуя". Способ включает холодную прокатку полосы из стали с содержанием алюминия 0,01 - 0,07% при различном соотношении величины шероховатости ее поверхностей в пределах Rа = 0,8 - 2 мкм. Соотношение величины шероховатости поверхностей полосы изменяют в зависимости от изменения содержания алюминия в стали и устанавливают ее в соответствии с уравнением Rа @ /Rа @ ≥K[1,2 + 21,6(AL - 0,01)], где Rа @ , Rа @ - величины шероховатости поверхностей полосы с большей и меньшей шероховатостью, мкм

AL - содержание алюминия в стали, %

K - коэффициент пропорциональности, 0,95≤K≤1. 1 табл.

Способ

1,38 1,35

1,03 1,94

1,22 1,09

0,84 0,81

0,01 0,07

0,01 0.07

10 25

2

1

| Патент США Nfe 3487674, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-08-07—Публикация

1989-02-07—Подача