Изобретение относится к области черной металлургии, в частности к сталям для эмалирования и изделиям, выполненным из них, и может быть использовано для производства эмалированных товаров народного потребления, сантехнических изделий и бытовой техники (стиральные машины, электро- и газовые плиты, холодильники).

Развитие технологий ведущих отраслей машиностроения, таких как химическое машиностроение, медицинская, бытовая техника, предъявляет повышенные требования к эмалируемости и штампуемости конструкционных тонколистовых, горячекатаных и холоднокатаных сталей, применяемых для технологичных и надежных изделий ответственного назначения.

Известна сталь для эмалирования с улучшенной стойкостью против образования "рыбьей чешуи" и с улучшенной штампуемостью, содержащая следующие компоненты, мас.%:

Углерод не более - 0,0025

Марганец не более - 0,5

Бор - 0,007 - 0,02

Медь - 0,01-0,07

Алюминий не более - 0,010

Кислород - 0,008-0,020

Азот - 0,005 - 0,020

Фосфор не более - 0,020

Селен - 0,0001-0,1000

Железо и неизбежные примеси - Остальное [1]

Известна сталь для эмалирования и изделие, выполненное из нее, - холоднокатаный лист толщиной 0,8 мм.

Сталь содержит следующие компоненты, мас.%:

Углерод - 0,04 - 0,09

Кремний - 0,03 - 0,07

Марганец - 0,18- 0,47

Хром - 0,02-0,09

Алюминий - 0,01-0,09

Азот - 0,004 - 0,009

Титан - 0,005-0,030

Железо - Остальное [2]

Изобретение направлено на повышение штампуемости, водородопроницаемости коэффициента наводораживания, снижение склонности эмалированных изделий к короблению при обжиге, увеличение сцепления эмали со сталью, увеличение выхода годного проката и эмалированных изделий.

Известна сталь для эмалирования и изделие, выполненное из нее, - холоднокатный лист толщиной 0,7 - 0,8 мм. Сталь содержит следующие компоненты, мас.%:

Углерод - До 0,005

Фосфор - До 0,02

Сера - До 0,03

Азот - 0,005-0,012

Титан - До 0,15

Медь - До 0,08

По крайней мере один элемент из группы мышьяк, сурьма, висмут при суммарном содержании - 0,003 - 0,030

железо и примеси - Остальное,

при этом содержание титана должно удовлетворять следующему соотношению:

Ti ≥ (48/12 C + 48/14 N + 48/32 S).

Добавка в сталь мышьяка, висмута, сурьмы предотвращает граждение на поверхности листа продуктов травления.

Свойства холоднокатаного листа - улучшенная способность к пластической деформации, высокая степень сцепления эмали с поверхностью, стойкость к отслаиванию [3].

Известны изделия, выполненные из стали для эмалирования, например горячекатаные полосы толщиной 2,5 - 2,6 мм, холоднокатаный лист толщиной 0,8 мм.

Сталь содержит следующие компоненты, мас.%:

Углерод - ≅ 0,050

Кремний - ≅ 0,030

Марганец - ≅ 0,033

Алюминий - 0,02 - 0,08

Хром - ≅ 0,030

Ванадий - ≅ 0,018

Никель - ≅ 0,05

Медь - ≅ 0,09

Азот - 0,04 - 0,10

Фосфор - ≅ 0,047

Сера - ≅ 0,018

Изобретение направлено на повышение стойкости стали к дефекту "рыбья чешуя". Сколы на эмалированных изделиях, изготовленных из известной стали, не обнаружены [4].

Прототипом изобретения является качественная сталь для эмалирования и выполненное из нее изделие в виде холоднокатаного листа толщиной 0,8 мм. Сталь содержит, мас.%:

углерод - 0,015-0,070

кремний - ≅ 0,2

марганец - ≅ 0,5

алюминий - 0,01-0,10

медь - 0,015-0,060

бор - 0,0050 - 0,0100

азот - 0,0040 - 0,0120

фосфор - ≅ 0,030

сера - ≅ 0,02

железо и примеси - остальное,

при выполнении следующих соотношений:

0,8 ≅ B/N ≅ 1,5

2,0 Cu/P ≅ 5,0 (5)

Задача, которую решает предлагаемое изобретение, заключается в расширении арсенала технических средств, направленных на создание стали для эмалирования, имеющей высокую способность к пластической деформации (штамповке, вытяжке, прессованию), стойкой к образованию дефекта "апельсиновая корка" при штамповке, связанного с аномальным ростом ферритных зерен [6,7,9].

Сталь должна иметь также хорошую способность к эмалированию (высокая адгезия к эмалевому покрытию) и стойкость к образованию дефекта "рыбья чешуя". В решаемую задачу входит также выполнение различного вида изделий из разработанной стали.

Поставленная задача решается тем, что сталь для эмалирования, содержащая углерод, марганец, кремний, медь, алюминий, бор, азот, серу, фосфор и железо, согласно изобретению дополнительно содержит кальций при следующем соотношении компонентов, мас.%:

Углерод - 0,04-0,09

Марганец - 0,15-0,50

Кремний - 0,01-0,05

Медь - 0,01-0,06

Алюминий - 0,02-0,06

Бор - 0,0008-0,0050

Азот - 0,004-0,012

Кальций - 0,0005-0,0100

Сера - ≅ 0,025

Фосфор - ≅ 0,03

железо и неизбежные примеси - Остальное

при этом содержание азота связано с содержанием углерода, а содержание кальция связано с содержанием бора следующими зависимостями:

[(N = 1,4 · 10-2 - 0,1 · C) + C] ≥ 5,0 · 10-2, (I)

[(Ca = 1,3 · 10-4 + 5 · 10-1B) + B] ≅ 7,6 · 10-3, (II)

Задача решается также тем, что изделия выполняют из стали для эмалирования вышеуказанного состава, при этом они могут быть выполнены, в частности, либо в виде горячекатаного листа толщиной 2,0 - 5,5 мм, либо в виде холоднокатаного листа толщиной 0,5 - 2,5 мм с ферритным зерном не крупнее 5 номера по ГОСТ 5639 - 80 и водородной проницаемостью Atel > 10 по ТУ 14-1-91-80-86.

Углерод и азот оказывают сильное влияние на свойства эмалируемой стали по следующим причинам:

а) упрочнение твердого раствора;

б) упрочнение структуры выделениями карбида и нитрида железа (алюминия);

в) измельчение зерен ферритной основы;

г) изменение внутризеренного кристаллического строения (текстуры).

Все факторы (а - г) влияют на пластичность и штампуемость, кроме того, факторы (б - г) влияют на эмалируемость.

Для получения оптимального состояния пластичности, прочности и эмалируемости заявляемой стали в ней необходимо иметь такое содержание углерода и азота, при котором упрочнение не ухудшает штампуемость, а величина зерна феррита и его внутризеренное строение (текстура) не ухудшают сцепление эмалевого покрытия с металлом. Такое соотношение свойств достигается при регулировании количества углерода и азота в заявленных пределах и их пропорционального изменения, при котором с увеличением содержания углерода в заданных пределах уменьшается содержание азота и наоборот. Определение необходимых концентраций углерода C и азота N производится согласно расчетной формуле, полученной методом корреляционного регрессивного анализа опытных данных:

[(N = 1.4 · 10-2 - 0.1 · C) + C] ≥ 5.0 · 10-2

Для дальнейшего улучшения свойств стали в ее состав вводится кальций. Как высокоактивный элемент в низкоуглеродистой стали кальций оказывает следующее действие: соединяясь с постоянными неизбежными примесями в расплаве, способствует удалению через шлак фосфора, серы, кислорода; стабилизирует и усиливает раскисляющее действие алюминия; изменяет фазовый состав и строение оксидных включений, уменьшает их количество, способствует переходу от угловатой к округлой форме.

Кроме того, соединяясь с остаточным фосфором, растворенным в феррите, кальций предотвращает попадание фосфора на границы зерен и блокирует эти границы [8,9].

При использовании совместно с бором кальций, связывая кислород, предохраняет бор от окисления, предотвращает образование оксидов бора, способствует более полному растворению бора в железе и более эффективному действию бора в твердом растворе. Это обеспечивает попадание кальция в достаточных количествах на границы зерен, равномерный рост зерен после рекристаллизации, уменьшение текстуры и предотвращение аномального образования очень крупных зерен (1-4 номера по ГОСТ 5639 - 80), вызывающих дефект " апельсиновая корка ", вредный для эмалирования и недопустимый при штамповке. Изменение содержания бора в стали в сторону увеличения требует для предотвращения его окисления увеличения содержания кальция, поэтому содержание кальция и бора связано расчетной зависимостью:

[(Ca = 1.3 · 10-4 + 5 · 10-1B) + В] ≅ 7.6 · 10-3 (II)

Совместно с углеродом и азотом бор в твердом растворе образует карбоборидную фазу типа Fem Bn Cx Ny переменного состава, количество и величина включений которой зависят от содержания элементов в стали, прежде всего от содержания свободного бора в растворе. Эти включения, взаимодействуя с водородом, проникающим в сталь при эмалировании, служат "ловушками", задерживающими водород и уменьшающими его выделение в процессе формирования эмалевого покрытия. Это дополнительно улучшает стойкость и качество эмалирования.

Применение арсенала всех средств данного технического решения способствует получению в изделиях - горячекатаном и холоднокатаном листах, выполненных из стали предложенного состава, величину зерна феррита не крупнее 5 номера (ГОСТ 5639 - 80), что полностью исключает брак при штамповке "апельсиновая корка".

В листах горячекатаном и холоднокатаном за счет более высоких показателей водородной проницаемости (Atel ≥ 10) и коэффициента наводораживания (H ≥ 50%) отсутствует склонность к дефекту "рыбья чешуя".

Таким образом, поставленная в изобретении задача - разработка стали с химическим составом, обеспечивающим высокую эмалируемость изделий, изготовленных из тонкого конструкционного листа холодной штамповкой, отличается признаками новизны и достигается новым решением - изменением химического состава путем введения дополнительного элемента кальция в регулируемом соотношении с бором и в сочетании с регулируемым соотношением углерода и азота, что позволяет получить новый эффект оптимального сочетания требуемых средств.

Пример конкретного исполнения.

Выплавлены две стали заявляемого состава (мас.%):

Сталь A. C = 0,05; Mn = 0.35; Si = 0.02; Al = 0.033; Cu = 0.01; S = 0.012; P = 0.025; N = 0.009; B = 0.0008; Ca = 0.00053, Fe и примеси - остальное.

C + N = 5.9 · 10-2 > 5.0 · 10-2

B + Ca = 1.3 · 10-3 < 7.0 · 10-3

Сталь Б. C = 0,08; Mn = 0.2; Si = 0.02; Al = 0.045; Cu = 0.02; S = 0.018; P = 0.020; N = 0.006; B = 0.004; Ca = 0.0021, Fe и примеси - остальное

C + N = 8.6 · 10-2 > 5.6 · 10-2

B + Ca = 6.1 · 10-3 < 7.6 · 10-3

Сталь разливали на непрерывно литые заготовки, полученные слябы прокатывали на горячекатаный лист (б = 3,9 мм), травили, прокатывали на холоднокатаный лист (б = 1,5 мм) и отжигали.

Производили отбор проб и стандартные механические испытания на растяжение, глубину выдавливания лунки по Эриксену и пригодность к эмалируемости, которую оценивали по критериям водородного показателя H (методика Дон НИИ Чермета), скорости наводораживания (Atel) по ТУ 14-1-91-80-86, откола эмали после выдержки в соляной кислоте ГОСТ 24244-80. Оптимальными являются значения показателя H ≥ 50%, Atel ≥ 10.

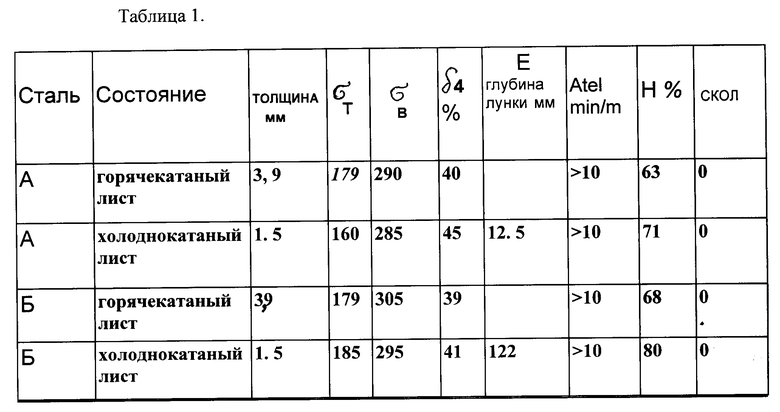

Свойства заявляемой стали в состоянии поставки приведены в таблице 1.

Примечание: дефект "рыбья чешуя" по ст. А. Б. отсутствует при контрольных выдержках 2 месяца. Из холоднокатаного листа изготавливалась посуда (чайники, миски, кастрюли, крышки) и ставилась на выдержку в течение 2 месяцев. Дефект "рыбья чешуя " при контрольных выдержках на посуде отсутствует.

Таким образом, сталь предложенного состава имеет высокий комплекс технологических и служебных свойств, которые обеспечивают хорошую штампуемость при изготовлении изделий, высокое сцепление эмалевого покрытия с металлической основой и его стойкость в эксплуатации.

Список используемой литературы.

1. Патент ЕР N0386 758 МПК C 22 C 38/16, опубл. 11.08.93 г.

2. А.С. СССР N 15 60610 МПК С 22 C 38/28, опубл. 30. 04. 90 г.

3. Европейский патент N 0179432 МПК C 22 C 38/60, опубл. 08.06.88 г.

4. ПРФ N 2010634 МПК B 21 B 3/00, опубл. 15.04.94 г.

5. Выложенная заявка Японии N 6-158 161 МПК C 21 D 8/02 C 22 C 38/00, опубл. 06.07.1994 г.

6. В.Л. Пилюшенко, А.И. Яценко, А.Д. Белянский, Н.И. Репина, Г.В. Кругликова, "Структура и свойства автолистовой стали", М. Металлургия, 1996, 176 (с. 113 - 153).

7. Сборник статей под редакцией Н.Ф. Болховитинова, М., Металлургиздат, 1961 г. (стр. 38, 120).

8. Бор, кальций, ниобий, цирконий в чугуне и стали, М., Металлургиздат, 1961 г. (с. 70-141).

9. Kamaga М. Suemune К. , Oosawa M., Shibata M., Effectos В and N in Steel an Fishscaling of Poralain Emal, Tetsu to Hagane, 71, N 2 1985, 120-127.

| название | год | авторы | номер документа |

|---|---|---|---|

| НИЗКОЛЕГИРОВАННАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЁ | 2002 |

|

RU2212468C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОУГЛЕРОДИСТОЙ ХОЛОДНОКАТАНОЙ СТАЛИ ДЛЯ ШТАМПОВКИ И ПОСЛЕДУЮЩЕГО ЭМАЛИРОВАНИЯ | 2010 |

|

RU2424328C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО ПРОКАТА ДЛЯ ЭМАЛИРОВАНИЯ | 2008 |

|

RU2379361C1 |

| НИЗКОЛЕГИРОВАННАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2002 |

|

RU2212469C1 |

| НИЗКОУГЛЕРОДИСТАЯ СТАЛЬ ДЛЯ ЭМАЛИРОВАНИЯ И СПОСОБ ЕЕ ГОРЯЧЕЙ ПРОКАТКИ | 2007 |

|

RU2361006C2 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО ПОДКАТА СТАЛЬНОЙ ПОЛОСЫ ТОЛЩИНОЙ 1,8-2,0 мм ДЛЯ ЭМАЛИРОВАНИЯ | 2009 |

|

RU2392335C1 |

| РУЛОННЫЙ ПРОКАТ ИЗ ХОЛОДНОКАТАНОЙ СТАЛИ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2023 |

|

RU2821636C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОУГЛЕРОДИСТОЙ ХОЛОДНОКАТАНОЙ СТАЛИ ДЛЯ ШТАМПОВКИ И ПОСЛЕДУЮЩЕГО ЭМАЛИРОВАНИЯ | 2000 |

|

RU2159820C1 |

| НИЗКОЛЕГИРОВАННАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2007 |

|

RU2362815C2 |

| СПОСОБ ПРОИЗВОДСТВА СВЕРХНИЗКОУГЛЕРОДИСТОЙ ХОЛОДНОКАТАНОЙ СТАЛИ ДЛЯ ГЛУБОКОЙ ВЫТЯЖКИ И ПОСЛЕДУЮЩЕГО ОДНОСЛОЙНОГО ЭМАЛИРОВАНИЯ | 2014 |

|

RU2547976C1 |

Изобретение относится к черной металлургии, в частности к сталям для эмалирования и изделиям, выполненым из них, и может быть использовано при производстве эмалированных товаров народного потребления, сантехнических изделий и бытовой техники (стиральных машин, электроплит, газовых плит и холодильников). Техническим результатом изобретения является создание стали для эмалирования, имеющей высокую способность к пластической деформации (штамповке, вытяжке, прессованию), стойкой к образованию дефекта "апельсиновая корка" при штамповке. Сталь имеет также хорошую способность к эмалированию (высокую адгезию к эмалевому покрытию) и стойкость к образованию дефекта "рыбья чешуя". Предложенная сталь для эмалирования содержит компоненты в следующем соотношении, мас. %: углерод 0,04-0,09, марганец 0,15-0,50, кремний 0,01-0,05, медь 0,01-0,06, алюминий 0,02-0,06, бор 0,0008-0,0050, азот 0,004-0,012, кальций 0,0005-0,0100, сера ≅ 0,025, фосфор ≅ 0,03 и железо и неизбежные примеси - остальное, при этом содержание азота связано с содержанием углерода, а содержание кальция связано с содержанием бора следующими зависимостями:

[(N=1,4·10-2-0,1·C)+С]≥5,0·10-2;

[(Ca=l,3·10-4+5·10-1B)+B]≅ 7,6·10-3.

Изделия выполняются из стали для эмалирования вышеуказанного состава. Они могут быть выполнены, в частности, либо в виде горячекатаного листа толщиной 2,0-5,5 мм, либо в виде холоднокатаного листа толщиной 0,5-2,5 мм с ферритным зерном не крупнее 5 номера по ГОСТ 5639-80 и водородной проницаемостью Atel≥10. 2 с. и 2 з.п.ф-лы, 1 табл.

Углерод - 0,04 - 0,09

Марганец - 0,15 - 0,50

Кремний - 0,01 - 0,05

Медь - 0,01 - 0,06

Алюминий - 0,02 - 0,06

Бор - 0,0008 - 0,0050

Азот - 0,004 - 0,012

Кальций - 0,0005 - 0,0100

Сера - ≅0,025

Фосфор - ≅0,03

Железо и неизбежные примеси - Остальное

при этом содержание азота связано с содержанием углерода, а содержание кальция связано с содержанием бора следующими зависимостями:

[(N = 1,4 · 10-2-0,1C)+C]≥5,0 · 10-2,

[(Ca = 1,3 · 10-4 + 5 · 10-1B) + B] ≅ 7,6 · 10-3.

| JP 06158161 A, 07.06.1994 | |||

| СИСТЕМА АВАРИЙНОГО ПИТАНИЯ | 1994 |

|

RU2133543C1 |

| US 4084991 A, 18.04.1978 | |||

| US 4348229 A, 07.09.1982 | |||

| US 5292383 A, 08.03.1994 | |||

| ГИДРОПРИВОД ФРЕЗЕРНОГО СТАНКА | 0 |

|

SU386758A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОС ХОЛОДНОКАТАНОГО ЛИСТОВОГО ПРОКАТА ДЛЯ ЭМАЛИРОВАНИЯ ИЗ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ ТИПА 08, ЛЕГИРОВАННОЙ ФОСФОРОМ (0,04 - 0,10 МАС.%) И АЛЮМИНИЕМ (0,02 - 0,08 МАС.%) | 1992 |

|

RU2010634C1 |

Авторы

Даты

2001-03-27—Публикация

2000-05-06—Подача