Изобретение относится к прокатному производству и может быть использовано на сортовых и рельсобалочных станах, имеющих различную скорость.износа ручьев, образующих калибр.

Целью изобретения является повышение срока службы валков путем уменьшения величины съема при переточках.

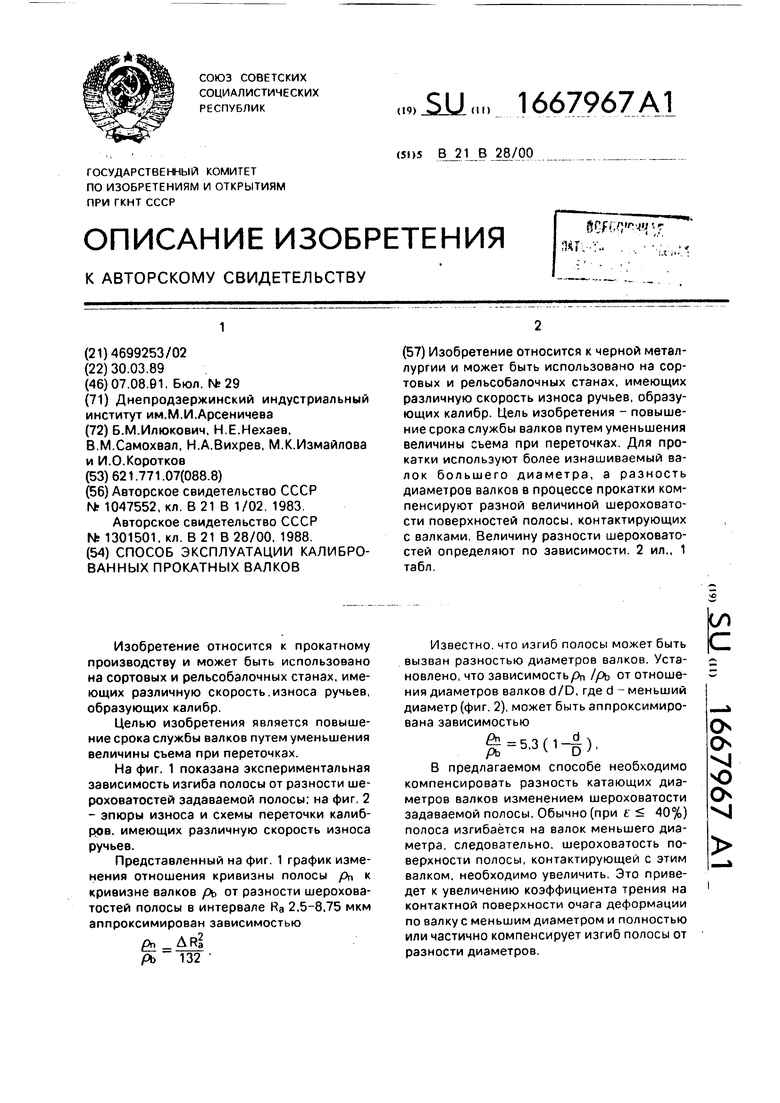

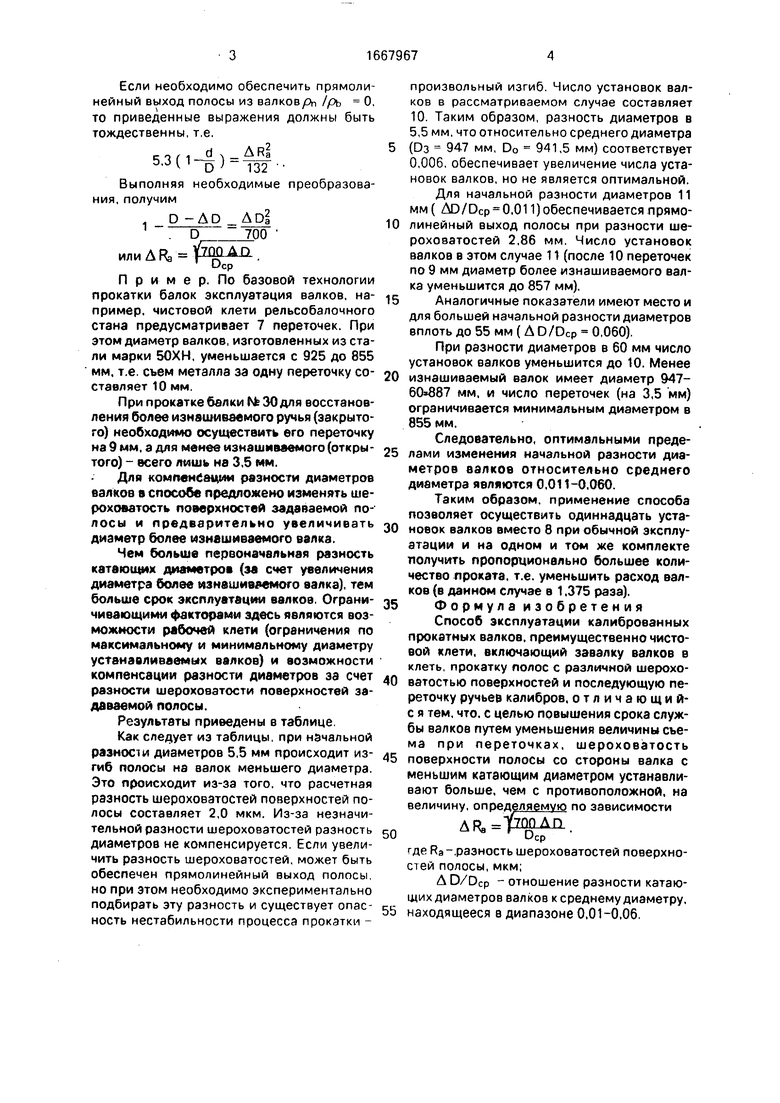

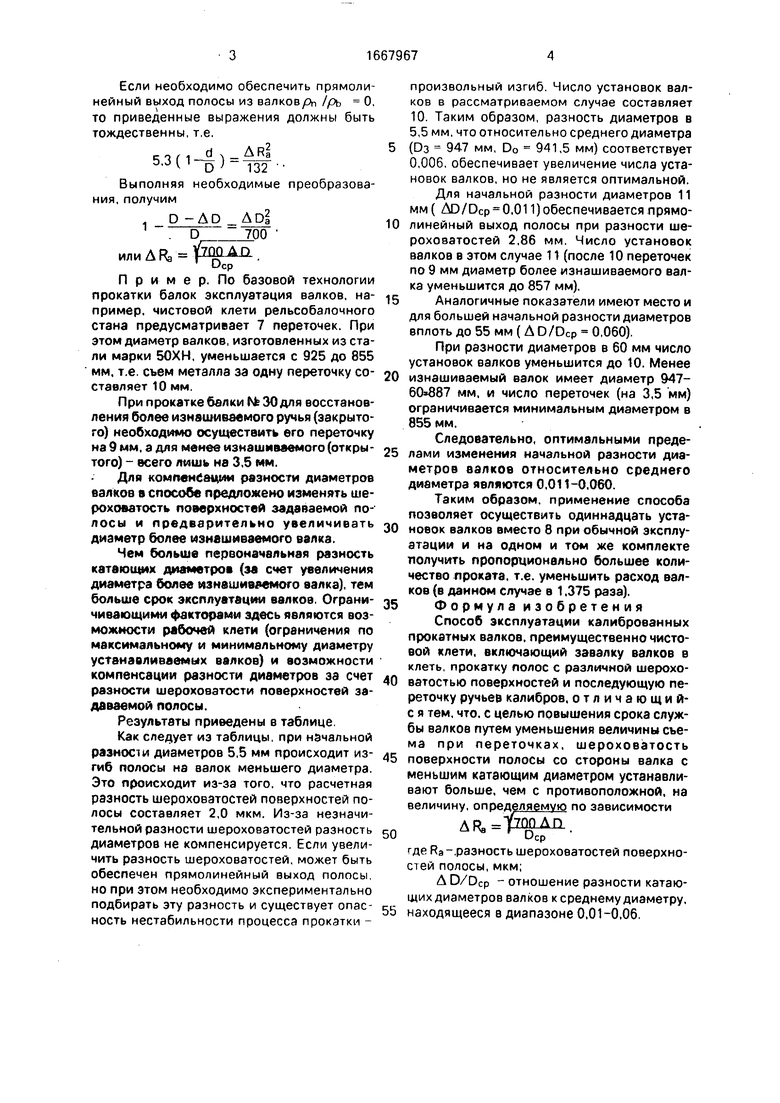

На фиг. 1 показана экспериментальная зависимость изгиба полосы от разности шероховатостей задаваемой полосы: на фиг. 2 - эпюры износа и схемы переточки калибров, имеющих различную скорость износа ручьев.

Представленный на фиг. 1 график изменения отношения кривизны полосы рп к кривизне валков рь от разности шероховатостей полосы в интервале Ra 2.5-8.75 мкм аппроксимирован зависимостью

Ји ДРа рь 132

Известно, что изгиб полосы может быть вызван разностью диаметров валков. Установлено, что зависимость/Эр /рь от отношения диаметров валков d/D, где d - меньший диаметр (фиг. 2), может быть аппроксимирована зависимостью

Рл 53 f 1 - рь t) DJl

В предлагаемом способе необходимо компенсировать разность катающих диаметров валков изменением шероховатости задаваемой полосы. Обычно (при t 40%) полоса изгибается на валок меньшего диаметра, следовательно, шероховатость поверхности полосы, контактирующей с этим валком, необходимо увеличить, Это приведет к увеличению коэффициента трения на контактной поверхности очага деформации по валку с меньшим диаметром и полностью или частично компенсирует изгиб полосы от разности диаметров.

сл

С

о о

VI О О VI

Если необходимо обеспечить прямолинейный выход полосы из валков/Эп 1рь О, то приведенные выражения должны быть тождественны, т.е.

b.JU D ) 132 ..

Выполняя необходимые преобразования, получим

D -AD

1 ADi

/j Ua

ИЛИ

1 . D Ц}

Д -ЙОАН.

Ucp

700

П p и M e p. По базовой технологии прокатки балок эксплуатация валков, например, чистовой клети рельсобалочного стана предусматривает 7 переточек. При этом диаметр валков, изготовленных из стали марки 50ХН, уменьшается с 925 до 855 мм. т.е. съем металла за одну переточку составляет 10 мм.

При прокатке балки Ms 30 для восстановления более изнашиваемого ручья (закрытого) необходимо осуществить его переточку на 9 мм, а для менее изнашиваемого (открытого) - всего лишь на 3.5 мм.

Для компенсации разности диаметров валков в способе предложено изменять шероховатость поверхностей задаваемой по- лосы и предварительно увеличивать диаметр более изнашиваемого валка.

Чем больше первоначальная разность катающих диаметров (за счет увеличения диаметра более изнашиваемого валка), тем больше срок эксплуатации валков, Ограничивающими факторами здесь являются возможности рабочей клети (ограничения по максимальному и минимальному диаметру устанавливаемых валков) и возможности компенсации разности диаметров за счет разности шероховатости поверхностей задаваемой полосы.

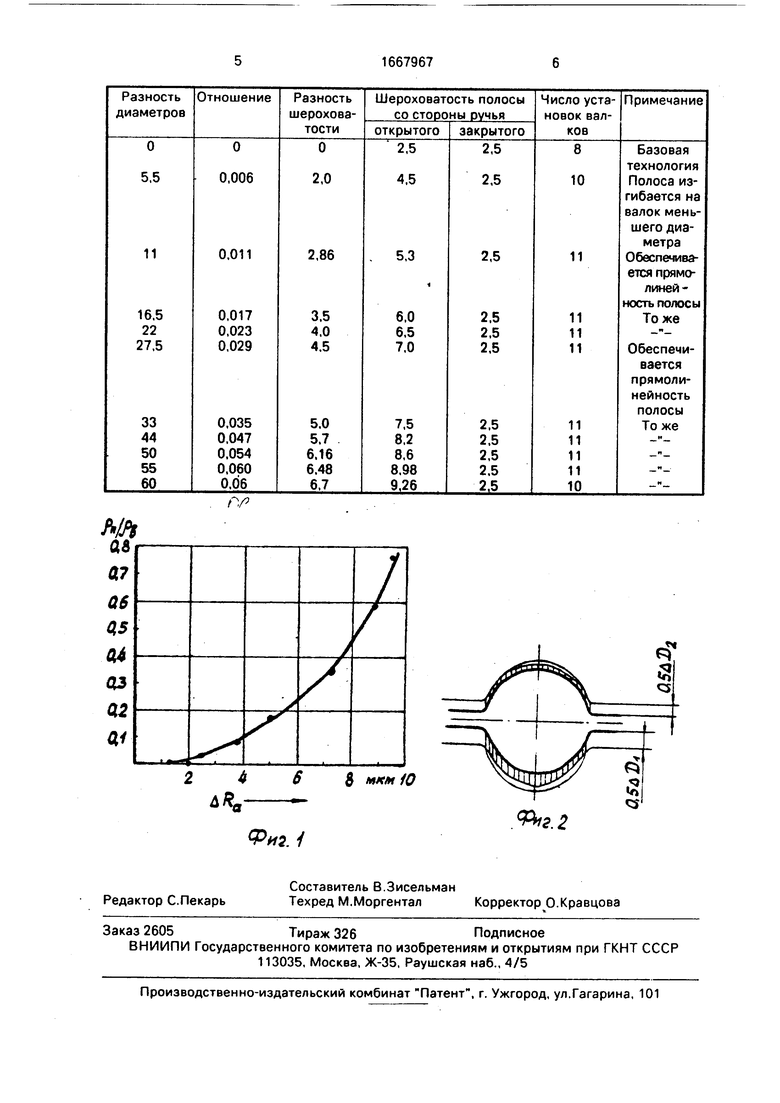

Результаты приведены в таблице,

Как следует из таблицы, при начальной разности диаметров 5,5 мм происходит изгиб полосы на валок меньшего диаметра. Это происходит из-за того, что расчетная разность шероховатостей поверхностей полосы составляет 2,0 мкм. Из-за незначительной разности шероховатостей разность диаметров не компенсируется. Если увеличить разность шероховатостей, может быть обеспечен прямолинейный выход полосы, но при этом необходимо экспериментально подбирать эту разность и существует опасность нестабильности процесса прокатки произвольный изгиб. Число установок валков в рассматриваемом случае составляет 10. Таким образом, разность диаметров в 5,5 мм, что относительно среднего диаметра

(Оз 947 мм, Do 941,5 мм) соответствует 0,006. обеспечивает увеличение числа установок валков, но не является оптимальной. Для начальной разности диаметров 11 мм( ДО/0Ср 0.01 обеспечиваетсяпрямолинейный выход полосы при разности шероховатостей 2,86 мм. Число установок валков в этом случае 11 (после 10 переточек по 9 мм диаметр более изнашиваемого валка уменьшится до 857 мм).

Аналогичные показатели имеют место и для большей начальной разности диаметров вплоть до 55 мм ( Д D/Dcp 0,060).

При разности диаметров в 60 мм число установок валков уменьшится до 10. Менее

изнашиваемый валок имеет диаметр 947- мм, и число переточек (на 3,5 мм) ограничивается минимальным диаметром в 855 мм.

Следовательно, оптимальными пределами изменения начальной разности диаметров валкое относительно среднего диаметра являются 0.011-0,060.

Таким образом, применение способа позволяет осуществить одиннадцать установок валков вместо 8 при обычной эксплуатации и на одном и том же комплекте получить пропорционально большее количество проката, т.е. уменьшить расход валков (в данном случае в 1,375 раза).

Формула изобретения

Способ эксплуатации калиброванных прокатных валков, преимущественно чистовой клети, включающий завалку валков в клеть, прокатку полос с различной шероховатостью поверхностей и последующую переточку ручьев калибров, отличающий- с я тем, что. с целью повышения срока службы валков путем уменьшения величины съема при переточках, шероховатость

поверхности полосы со стороны валка с меньшим катающим диаметром устанавливают больше, чем с противоположной, на величину, определяемую по зависимости

Afc-tSEAa.

Ucp

где Ra -.разность шероховатостей поверхностей полосы, мкм;

Д D/Dcp - отношение разности катающих диаметров валков к среднему диаметру, находящееся в диапазоне 0.01-0,06.

Фиг. /

Фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ремонта прокатных валков | 2023 |

|

RU2811313C1 |

| СПОСОБ ПРОКАТКИ ТРАМВАЙНЫХ ЖЕЛОБЧАТЫХ РЕЛЬСОВ | 2022 |

|

RU2787897C1 |

| СПОСОБ КАЛИБРОВКИ ШВЕЛЛЕРОВ | 2004 |

|

RU2268788C1 |

| СПОСОБ ПОВЫШЕНИЯ ДОЛГОВЕЧНОСТИ ПРОКАТНЫХ ВАЛКОВ ШИРОКОПОЛОСОВЫХ СТАНОВ ГОРЯЧЕЙ ПРОКАТКИ | 2004 |

|

RU2254180C1 |

| СПОСОБ ПРОКАТКИ ПРОФИЛЕЙ ПОДКЛАДОЧНЫХ ПОЛОС | 2019 |

|

RU2725547C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ОПОРНЫХ ВАЛКОВ ЛИСТОПРОКАТНЫХ СТАНОВ | 2002 |

|

RU2212291C1 |

| Валковый узел | 1989 |

|

SU1696020A1 |

| СПОСОБ ПРОКАТКИ РЕЛЬСОВ | 2017 |

|

RU2668626C1 |

| СПОСОБ ПОДГОТОВКИ И КАЛИБРОВКИ ВАЛКОВ ПИЛИГРИМОВЫХ СТАНОВ | 2004 |

|

RU2288060C2 |

| Способ калибровки валков блюминга | 1990 |

|

SU1776208A3 |

Изобретение относится к области черной металлургии и может быть использовано на сортовых и рельсобалочных станах, имеющих различную скорость износа ручьев, образующих калибр. Цель изобретения - повышение срока службы валков путем уменьшения величины съема при переточках. Для прокатки используют более изнашиваемый валок большего диаметра, а разность диаметров валков в процессе прокатки компенсируют разной величиной шероховатости поверхностей полосы, контактирующих с валками. Величину разности шероховатостей определяют по зависимости. 1 табл., 2 фиг.

| Способ прокатки фасонных профилей | 1982 |

|

SU1047552A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Механическая топочная решетка с наклонными частью подвижными, частью неподвижными колосниковыми элементами | 1917 |

|

SU1988A1 |

Авторы

Даты

1991-08-07—Публикация

1989-03-30—Подача