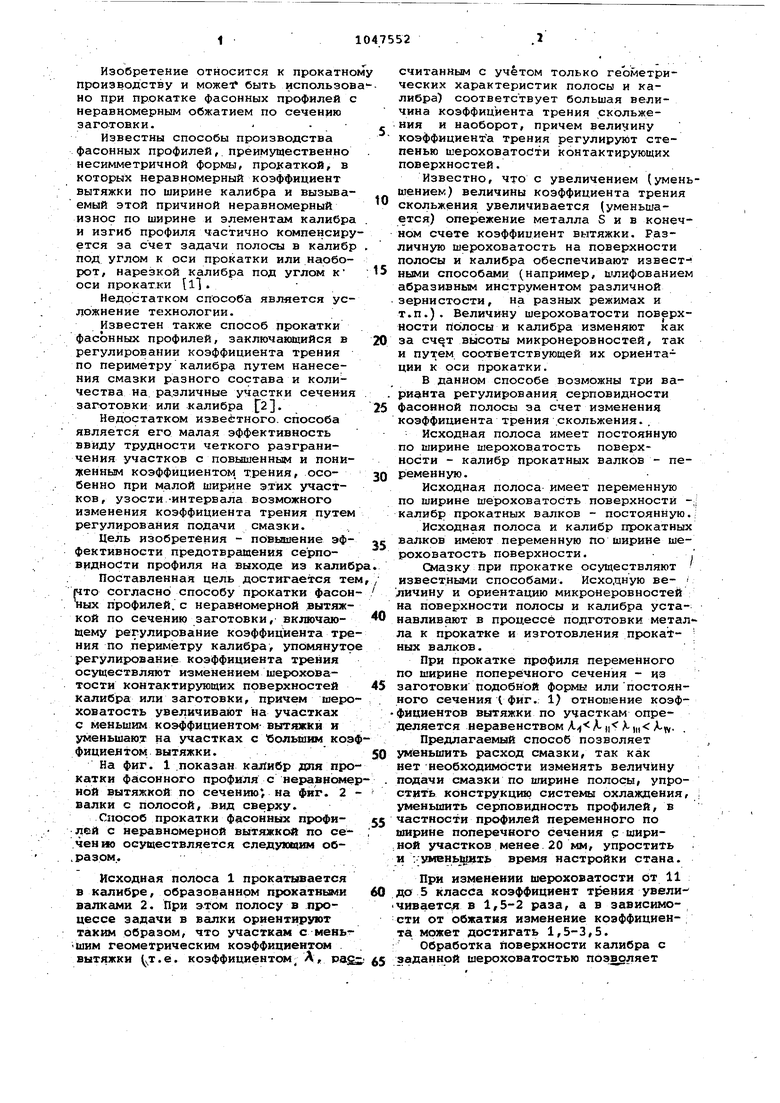

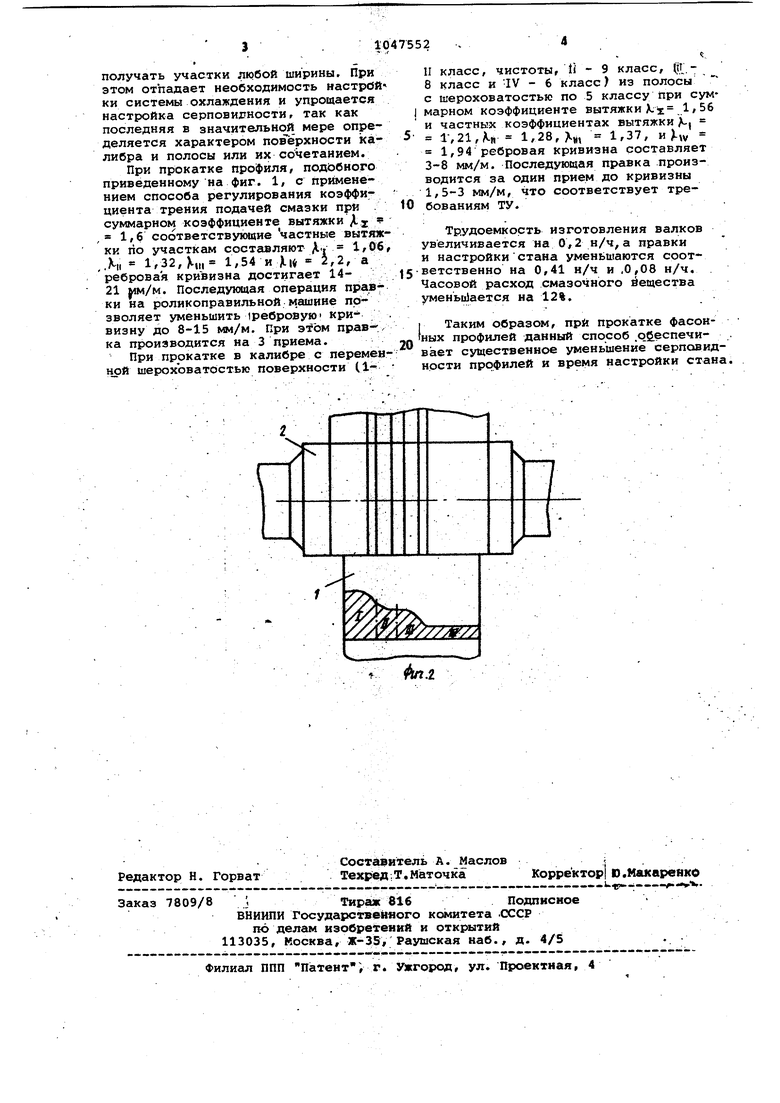

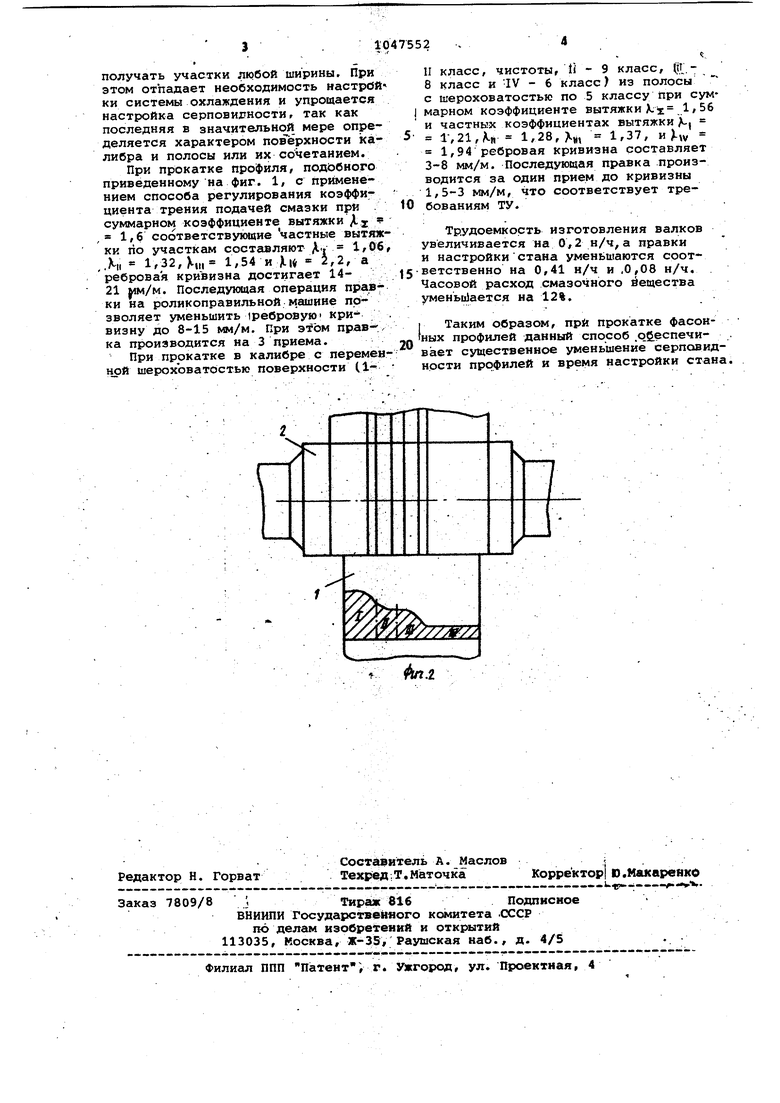

Фиг.Г Изобретение относится к прокатно производству и може/ быть использов но при прокатке фасонных профилей с неравномерным обжатием по сечению заготовки. Известны способы производства фасонных профилей, преимущественно несимметричной формы, прокаткой, в которых неравномерный коэффициент вытяжки по ширине калибра и вызьшаемый этой причиной неравномерный износ по ширине и элементгим калибра и изгиб профиля частично компенсиру ется за счет задачи полосы в калибр под углом к оси прокатки или наоборот, нарезкой калибра под углом к оси прокатки ll. Недостатком способа является усложнение технологии. Известен также способ прокатки фасонных профилей, заключающийся в регулировании коэффициента трения по периметру калибра путем нанесения смазки разного состава и количества на различные участки сечения заготовки или калибра f2. Недостатком известного, способа является его малая эффективность ввиду трудности четкого разграничения участков с повышенным и пониженным коэффициентом, трения, особенно при малой ширине этих участков, узости -интервала возможного изменения коэффициента трения путем регулирования подачи смазки. Цель изобретения - повьаиение эффективности предотвращения серповидноСти профиля на выходе из калиб Поставленная цель достигается те 1что согласно способу прокатки фасон ных профилей, с неравномерной вытяжкой по сечению заготовки, включенотему регулирование коэффициента тре ния по периметру калибра, упомянуто регулирование коэффициента трения осуществляют изменением шероховатости контактирующих поверхностей Калибра или заготовки, причем шеро ховатость увеличивают на участках с меньшим коэффициентом- вытяжки и уменьшают на участках с большим коэ фициентом вытяжки. На фиг. 1 .показан калибр для про катки фасонного профиля с неравноме ной вытяжкой по сечению; на фиг. 2 валки с полосой, вид сверху. Способ прокатки фасонных профилей с неравномерной вытяжкой по сеченио осуществляется следующим об.разом. Исходная полоса 1 прокатывается в калибре, образованном прокатннми валками 2. При полосу в процессе задачи в валки ориентируют таким образом, что участкам с меньшим геометрическим коэффициентом вытяжки v,T.e. коэффициентом А, Ра считанным с учетом только геометрических характеристик полосы и калибра) соответствует большая величина коэффициента трения скольжения и наоборот, причем величину коэффициента трения регулируют степенью шероховатости контактирующих поверхностей. Известно, что с увеличением (уменьшением) величины коэффициента трения скольжения увеличивается (уменьшается) опережение металла S и в конечном счете коэффициент вытяжки. Различную шероховатость на поверхности полосы и калибра обеспечивают извест- ными способами (например, шлифованием абразивным инструментом различной зернистости, на разных режимах и т.п.). Величину шероховатости поверхности полосы и калибра изменяют как за микронеровностей, так и путем соответствующей их ориентации к оси прокатки. В данном способе возможны три варианта регулирования серповидности фасонной полосы за счет изменения коэффициента трения скольжения.. Исходная полоса имеет постоянную по ширине шероховатость поверхности - калибр прокатных валков - переменную. Исходная полоса имеет переменную по ширине шероховатость поверхности -;; калибр прокатных валков - постоянную.. Исходная полоса и калибр прокатных валков имеют переменную по ширине шероховатость поверхности., Смазку при прокатке осуществляют известными способами. Исходную ве- личину и ориентацию микронеровностей на поверхности полосы и калибра устанавливают в процессе подготовки металла к прокатке и изготовления прокат- ; ных валков. При прокатке профиля переменного по ширине поперечного сечения - из заготовки подобной формы или постоянного сечения Ч фиг. 1) отношение коэффициентов вытяжки по участкам определяется неравенством . А- А- )|, . Предлагаемый способ позволяет ум еньшить расход смазки, так как нет необходимости изменять величину подачи смазки по ширине полосы, упростить конструкцию системы охлаждения, уменьшить серповидность профилей, в частности профилей переменного по ширине поперечного сечения с шириной участков менее 20 мм, упростить и : уменьшихь время настройки стана. При изменении шероховатости сзт 11 до 5 класса коэффициент трения увеличиваетця в 1,5-2 раза, а в зависимости от обжатйя изменение коэффициента может достигать 1,5-3,5. Обработка поверхности калибра с заданной шероховатостью позволяет

получать участки любой ширины. При этом отпадает необходимость HacTpeft ки системы охлаждения и упрощается настройка серповидностиг так как последняя в значительной мере определяется характером повёрхности калибра и полосы или их сочетанием.

При прокатке профиля, подЬбного приведенному на Фиг. 1, с применением способа регулирования коэффи;циента трения подачей смазки при суммарном коэффициенте вытяжки Д. j 1,6 соответствующие частные вытяжки по участкам составляют ..j 1/06, „ 1,32,V,,, 1,54 и М 2,2, а ребровая кривизна достигает 1421 PI/M. Последующая операция прав-ки на роликоправильной машине позволяет уменьшить 1 ребровую кри- . визну до 8-15 мм/м. При прав-., ка производится на 3 приема.

При прокатке в калибре с переменной шероховатостью поверхности (I-

II класс, чистоты, И - 9 класс, (ir.8 класс и -IV - 6 класс) из полосы с шероховатостью по 5 классу при сум марном коэффициенте вытяжки X.i ,.l, 56 и частных коэффициентах вытяжки Д-| Г,21,А.п l,28,, 1,37, ,у 1,94 ребровая кривизна составляет 3-8 мм/м. Последующая правка производится за один прием до кривизны 1,5-3 мм/м, что соответствует требованиям ТУ.

Трудоемкость изготовления валков увеличивается на О,2 н/ч,а правки и настройки стана уменьшаются соот 5-ветственно на 0,41 н/ч и ,0,08 н/ч. Часовой расход смазочного йещества уменьвЛается на 12%.

I Таким образом, при прокатке фасон ных профилей данный способ .об,еспечивает существенное уменьшение серповидности профилей и время настройки стана

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления тонкостенных,пРЕиМущЕСТВЕННО НЕСиММЕТРичНыХпРОфилЕй | 1977 |

|

SU806174A1 |

| СПОСОБ ПРОКАТКИ ПОЛОСОВЫХ АСИММЕТРИЧНЫХ ПРОФИЛЕЙ С КЛИНОВИДНЫМИ УТОЛЩЕНИЯМИ | 2010 |

|

RU2440201C1 |

| Способ прокатки трапециевидных профилей | 1987 |

|

SU1509141A1 |

| Способ изготовления лемешной полосы | 2023 |

|

RU2822901C1 |

| Способ прокатки клиновидных профилей | 1979 |

|

SU995921A1 |

| СПОСОБ ПРОКАТКИ АСИММЕТРИЧНЫХ ПРОФИЛЕЙ | 2005 |

|

RU2288047C1 |

| Способ прокатки клиновидных профилей | 1977 |

|

SU995919A1 |

| СПОСОБ ПРОКАТКИ ТРАПЕЦИЕВИДНЫХ ПРОФИЛЕЙ | 2017 |

|

RU2650464C1 |

| СПОСОБ ПРОКАТКИ ПРОФИЛЕЙ КОРЫТНОЙ ФОРМЫ И СИСТЕМА КАЛИБРОВ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2008 |

|

RU2388556C1 |

| СПОСОБ ПРОИЗВОДСТВА ПОЛОСОВЫХ ПРЯМОУГОЛЬНЫХ ВЫСОКОТОЧНЫХ ПРОФИЛЕЙ | 1994 |

|

RU2062671C1 |

СПОСОБ ПРОКАТКИ ФАСОННЫХ .ПРОФИЛЕЙ с неравномерной вытяжкой по сечениюзаготовки, включагаций регулирование коэффициента трения по периметру калибра, отличающийс я тем, что, с целью повЕлиения эффективности предотвращения серповидности профиля на выходе из калибра, регулирование-коэффициента трения осуществляют изменением шероховатости контактирующих поверхностей калибра или заготовки, причем шерохо- i ватость увеличивают на участках с меньшим коэффициентом вытяжки и уменьшают на участках с большим коэффициентом вытяжки.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Основы прокатки | |||

| М., Металлургия, 1967, с | |||

| Автоматический сцепной прибор | 1921 |

|

SU449A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Железобетонный фасонный камень для кладки стен | 1920 |

|

SU45A1 |

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

Авторы

Даты

1983-10-15—Публикация

1982-05-04—Подача