о о о о

КЗ

о

Изобретение относится к прокатному производству, в частности к прокатке листов (полос) в двухвалковых и многовалковых клетях, и может быть использовано при производстве сортовых профилей.

Цель изобретения - снижение расхода валков за счет сохранения рабочей длины валка с буртами при переточках.

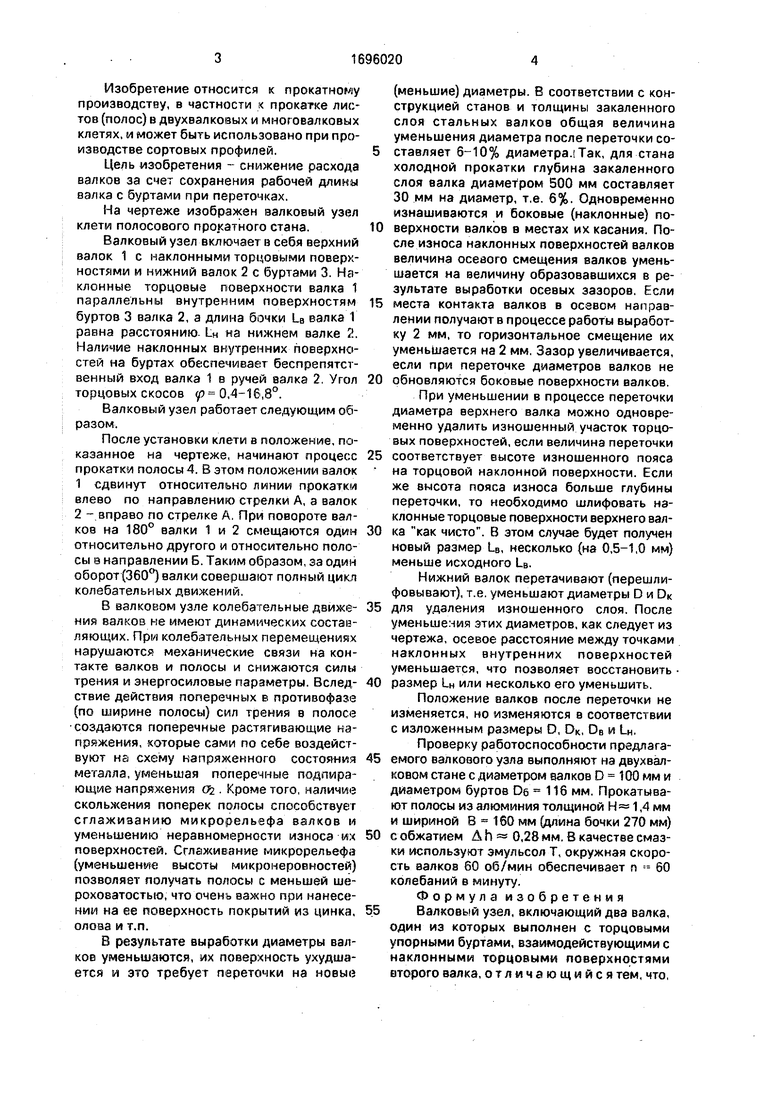

На чертеже изображен валковый узел клети полосового прокатного стана.

Валковый узел включает в себя верхний валок 1 с наклонными торцовыми поверхностями и нижний валок 2 с буртами 3. Наклонные торцовые поверхности валка 1 параллельны внутренним поверхностям

буртов 3 валка 2, а длина бочки LB валка 1 равна расстоянию LH на нижнем валке 2. Наличие наклонных внутренних поверхностей на буртах обеспечивает беспрепятственный вход валка 1 в ручей валка 2. Угол торцовых скосов р 0,4-16,8°.

Валковый узел работает следующим образом.

После установки клети в положение, показанное на чертеже, начинают процесс прокатки полосы 4, В этом положении валок

1сдвинут относительно линии прокатки влево по направлению стрелки А, а валок

2- вправо по стрелке А. При повороте валков на 180° валки 1 и 2 смещаются один относительно другого и относительно полосы в направлении Б. Таким образом, за один оборот (360°) валки совершают полный цикл колебательных движений.

В валковом узле колебательные движения валков не имеют динамических составляющих. При колебательных перемещениях нарушаются механические связи на контакте валков и полосы и снижаются силы трения и энергосиловые параметры. Вследствие действия поперечных в противофазе (по ширине полосы) сил трения в полосе создаются поперечные растягивающие напряжения, которые сами по себе воздействуют на схему напряженного состояния металла, уменьшая поперечные подпирающие напряжения О2 , Кроме того, наличие скольжения поперек полосы способствует сглаживанию микрорельефа валков и уменьшению неравномерности износа их поверхностей. Сглаживание микрорельефа (уменьшение высоты микронеровностей) позволяет получать полосы с меньшей шероховатостью, что очень важно при нанесении на ее поверхность покрытий из цинка, олова и т.п.

В результате выработки диаметры валков уменьшаются, их поверхность ухудшается и это требует переточки на новые

(меньшие) диаметры. В соответствии с конструкцией станов и толщины закаленного слоя стальных валков общая величина уменьшения диаметра после переточки составляет 6-10% диаметра. Так, для стана холодной прокатки глубина закаленного слоя валка диаметром 500 мм составляет 30 мм на диаметр, т.е. 6%. Одновременно изнашиваются и боковые (наклонные) поверхности валков в местах их касания. После износа наклонных поверхностей валков величина осеаого смещения валков уменьшается на величину образовавшихся в результате выработки осевых зазоров. Если

места контакта валков в осевом направлении получают в процессе работы выработку 2 мм, то горизонтальное смещение их уменьшается на 2 мм. Зазор увеличивается, если при переточке диаметров валков не

обновляются боковые поверхности валков. При уменьшении в процессе переточки диаметра верхнего валка можно одновременно удалить изношенный участок торцовых поверхностей, если величина переточки

соответствует высоте изношенного пояса на торцовой наклонной поверхности. Если же высота пояса износа больше глубины переточки, то необходимо шлифовать наклонные торцовые поверхности верхнего валка как чисто. В этом случае будет получен новый размер , несколько (на 0,5-1,0 мм) меньше исходного LB.

Нижний валок перетачивают (перешлифовывают), т.е. уменьшают диаметры D и DK

для удаления изношенного слоя. После уменьшения этих диаметров, как следует из чертежа, осевое расстояние между точками наклонных внутренних поверхностей уменьшается, что позволяет восстановить

размер LH или несколько его уменьшить.

Положение валков после переточки не изменяется, но изменяются в соответствии С изложенным размеры D, DK, De и U.

Проверку работоспособности предлагаемого валкового узла выполняют на двухвалковом стане с диаметром валков D 100 мм и диаметром буртов Об 116 мм. Прокатывают полосы из алюминия толщиной Н 1,4 мм и шириной В 160 мм (длина бочки 270 мм)

с обжатием Ah 0,28 мм. В качестве смазки используют эмульсол Т, окружная скорость валков 60 об/мин обеспечивает п 60 колебаний в минуту.

Формула изобретения

Валковый узел, включающий два валка, один из которых выполнен с торцовыми упорными буртами, взаимодействующими с наклонными торцовыми поверхностями второго валка, отличающийся тем, что,

516960206

с целью снижения расхода валков путем хности буртов выполнены с углом наклона, сохранения длины рабочей части валка с равным углу наклона торцовых поверхно- буртами при переточках, внутренние повер- стей второго валка,

| название | год | авторы | номер документа |

|---|---|---|---|

| Многовалковая клеть | 1988 |

|

SU1586806A1 |

| СПОСОБ ПРОКАТКИ ДВУТАВРОВЫХ ПРОФИЛЕЙ | 2014 |

|

RU2574632C1 |

| Валковый узел листовой прокатной клети | 1988 |

|

SU1586810A1 |

| Способ ремонта прокатных валков | 2023 |

|

RU2811313C1 |

| Валковый узел полосового многовалкового прокатного стана | 1988 |

|

SU1586811A1 |

| Валковый узел | 1989 |

|

SU1653877A1 |

| СПОСОБ ПОДГОТОВКИ К ЭКСПЛУАТАЦИИ КОМПЛЕКТА СОСТАВНОГО ВАЛКА | 1999 |

|

RU2147947C1 |

| Стан для прокатки клиновидных профилей | 1979 |

|

SU832825A1 |

| Валковый узел многовалковой прокатной клети | 1989 |

|

SU1773515A1 |

| Устройство для смазки и охлаждения валков многовалкового стана | 1982 |

|

SU1052294A2 |

Изобретение относится к прокатному производству, в частности к прокатке лис- тов (полос) в двухвалковых и многовалковых клетях, и может быть использовано при производстве сортовых профилей. Цель - снижение расхода валков за счет сохранения рабочей длины валка с буртами при переточках. При уменьшении в процессе переточки диаметра верхнего валка 1 можно одновременно удалить изложенный участок торцовых поверхностей, если величина переточки соответствует высоте изношенного пояса на торцовой наклонной поверхности. Если высота пояса износа больше глубины переточки, то необходимо шлифовать наклонные торцовые поверхности верхнего валка 1. В этом случае будет получен новый размер LB, меньший исходного Ц. Нижний валок 2 перетачивают (уменьшают DiDK) для удаления изношенного слоя. Осевое расстояние междуточками наклонных торцовых внутренних поверхностей буртов уменьшается, что позволяет восстановить размер LH. 1 ил. (/

| Валковый узел | 1985 |

|

SU1310050A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Валковый узел листовой прокатной клети | 1988 |

|

SU1586810A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1991-12-07—Публикация

1989-03-20—Подача