1

(21)4710658/02 (22) 26.06.89 (46)07.08.91. Бюл. Ms 29

(71)Институт коллоидной химии и химии воды им.А.В.Думанского

(72)Л.М.Дегтярева, Л.С.Радкевич, Е.А.Хай- накова и Л.М.Хоронжевская (53)621.762.24(088.8)

(56)Авторское свидетельство СССР № 1155359. кл. В 22 F 9/30, 1983.

Авторское свидетельство СССР № 1183301,кл. В 22 F 9/30, 1983.

(54) СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ МЕДИ

(57)Изобретение относится к области по- ро.шковой металлургии, в частности к способам получения порошков меди из твердых металлических соединений. Цель изобретения - повышение удельной поверхности получаемых порошков, повышение производительности и снижение энергоемкости процесса. Глицерин, предварительно нагре- тыйдо 135- 155°С, смешивают с формиатом меди при массовом соотношении формиата меди и глицерина, равном 1:(6 - 8), нагревают смесь до 185°С и выдерживают 25 мин. Полученный порошок отделяют от реакционной среды и промывают спиртом. Способ позволяет при сохранении высокой степени дисперсности порошков меди увеличить удельную поверхность в 1,7 - 2,0 раза, а производительность процесса в 1.6 - 1,8 раза 1 табл

И

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОПОЛИМЕРНОГО ПОКРЫТИЯ | 2006 |

|

RU2332524C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНОГО МАГНИТНОГО ПОРОШКА | 1997 |

|

RU2118923C1 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНОГО ПОРОШКА МЕДИ И СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОПРОВОДЯЩИХ КОМПОЗИЦИЙ НА ЕГО ОСНОВЕ | 1997 |

|

RU2115516C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА МЕДИ И СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИИ НА ОСНОВЕ ПОРОШКА МЕДИ ДЛЯ ЭЛЕКТРОПРОВОДЯЩИХ ПОКРЫТИЙ | 1993 |

|

RU2031759C1 |

| Способ получения металлического порошка | 1983 |

|

SU1183301A1 |

| Способ получения смазочного материала | 1984 |

|

SU1189873A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОКРИСТАЛЛИЧЕСКОГО ФТАЛОЦИАНИНА МЕДИ | 1995 |

|

RU2104995C1 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНОГО ПОРОШКА МЕТАЛЛИЧЕСКОЙ МЕДИ | 1993 |

|

RU2043874C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНЫХ ПОРОШКОВ ЖЕЛЕЗА И ЕГО СПЛАВОВ | 1991 |

|

RU2022060C1 |

| СПОСОБ ЗАЩИТЫ ВЫСОКОДИСПЕРСНОГО АКТИВНОГО ПИРОФОРНОГО НИКЕЛЯ | 1992 |

|

RU2039597C1 |

Изобретение относится к области порошковой металлургии, в частности к способам получения порошков меди из твердых металлических соединений. Цель изобретения - повышение удельной поверхности получаемых порошков, повышение производительности и снижение энергоемкости процесса. Глицерин, предварительно нагретый до 135 - 155°С, смешивают с формиатом меди при массовом соотношении формиата меди и глицерина, равном 1:(6 - 8), нагревают смесь до 185°С и выдерживают 25 мин. Полученный порошок отделяют от реакционной среды и промывают спиртом. Способ позволяет при сохранении высокой степени дисперсности порошков меди увеличть удельную поверхность в 1,7 - 2,0 раза, а производительность процесса - в 1,6 - 1,8 раза.

Изобретение относится к порошковой металлургии, в частности к способам получения порошков меди из твердых металлических соединений.

Целью изобретения является повышение удельной поверхности получаемых порошков, повышение производительности и снижение энергоемкости процесса

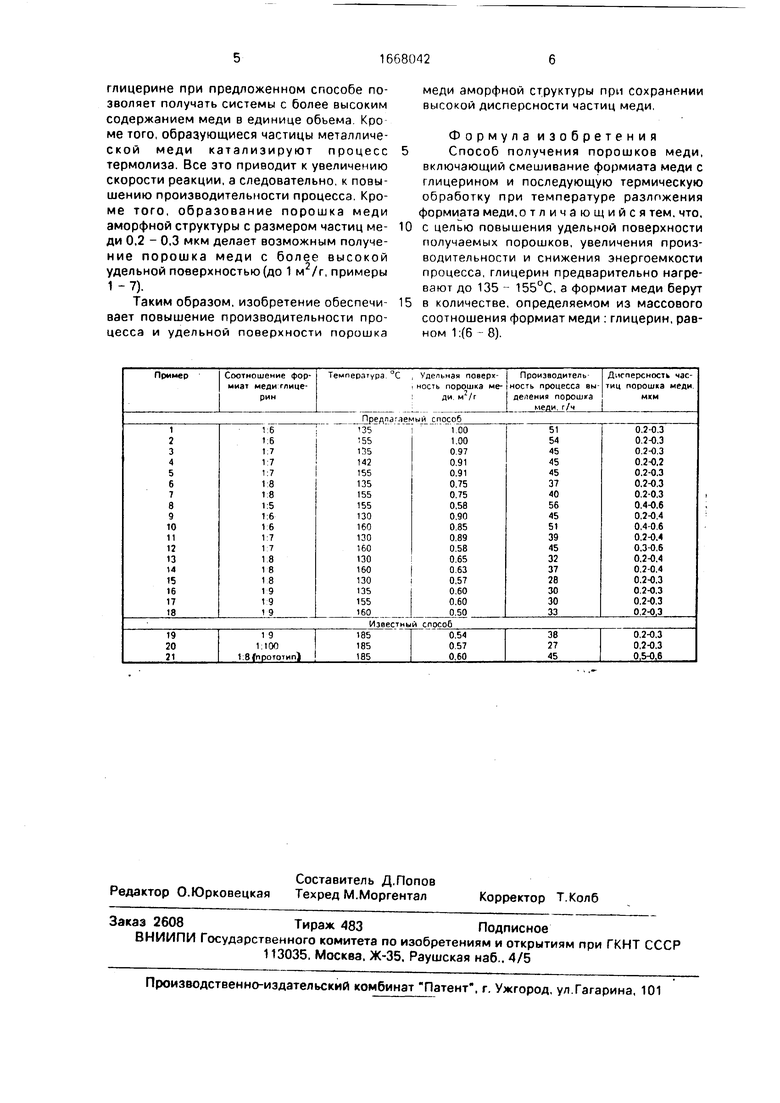

П р и м е р 1. 100 г глицерина нагревают до 135°С, вводят 17 г формиата меди (соотношение 1:6) при периодическом перемешивании. Суспензию нагревают до 185°С и выдерживают при этой температуре 25 мин. Образовавшийся порошок меди отделяют от реакционной среды, промывают спиртом. Производительность процесса 51 г/ч. Порошок меди имеет следующие характеристики: дисперсность частиц меди (0.2 - 0,3)

мкм, удельная поверхность порошка меди LOMVr

Дисперсность частиц порошка меди определяют с помощью электронного микроскопа, удельную поверхность - методом тепловой десорбции аргона.

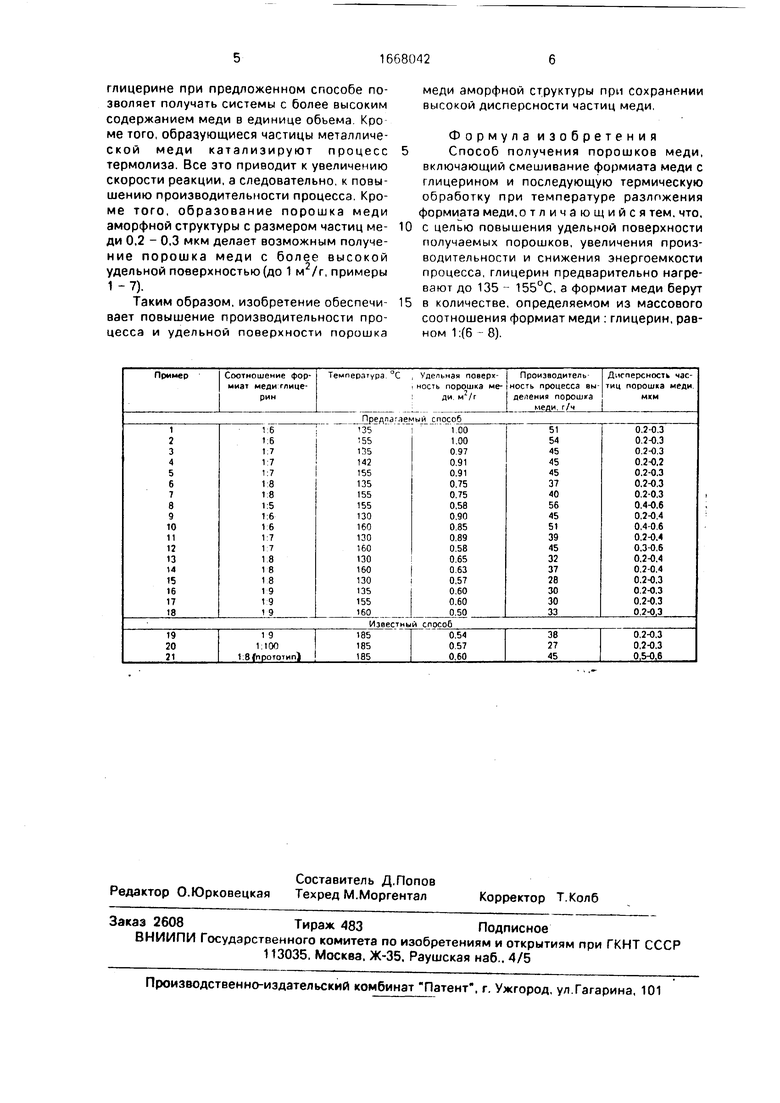

Аналогично примеру 1были опробованы различные технологические параметры получения порошка меди Результаты опробования получения порошков меди известным и предложенным способами представлены в таблице,

Режимы получения порошка известным способом следующие. При комнатной температуре формиат меди смешивают с глицерином (массовое соотношение формиат меди : глицерин 1:9). Суспензию нагревают до температуры разложения образующегоО

о

00

о

ю

ся комплекса (185°С) при периодическом перемешивании. Образовавшийся термически нестабильный глицериновый комплекс меди разлагается с выделением порошка меди. Порошок меди отделяют фильтрованием, промывают водой, ацетоном и затем сушат. Порошок меди имеет следующие характеристики: удельная поверхность 0,60 м2/г, дисперсность частиц 0,5 -- 0,6 мкм, производительность процесса 45 г/ч порошка меди, окислы не обнаружены.

Как видно из приведенных в таблице данных, предлагаемый способ позволяет при сохранении высокой степени дисперсности частиц меди увеличить удельную поверхность порошка меди в 1,7:20 раза, увеличить производительность процесса в 1.6-1,8 раз. Предлагаемый способ имеет низкую энергоемкость и экономичен.

Температура нагрева глицерина (135 - 155)°С и соотношение формиат меди : глицерин 1:(6 - 8) выбраны из условий, обеспечивающих образование равномерной устойчивой суспензии промежуточного продукта при последующем термолизе его с выделением аморфного порошка меди с высокой производительностью процесса высокой удельной поверхностью и высокой степенью дисперсности частиц меди (примеры 1 - 7).

Снижение соотношения формиат меди : глицерин (1:5), т.е. увеличение формиата меди в суспензии с одновременным снижением глицерина в ней, приводит к увеличению производительнсти процесса (56 г/ч, пример 8), но в то же время ведет к снижению дисперсности частиц меди и удельной поверхности последних за счет снижения аг- регативной устойчивости и равномерности суспензии. В суспензии появляются агрегаты смеси формиата меди и промежуточного его продукта разложения.

После термолиза выделяются порошки меди с несколько заниженной дисперсностью (0,4 - 0,6 мкм, пример 8) и, в основном, кристаллической структуры, в результате чего удельная поверхность порошка меди уменьшается (0,58 м2/г. пример 8).

Увеличение соотношения формиат меди : глицерин (1:9). т.е. уменьшение формиата меди в суспензии с одновременным увеличением глицерина в ней (примеры 16 и 17), позволяет получать порошки высокой степени дисперсности (0,2 - 0.3 мкм). Однако увеличение удельной поверхности порошка меди и производительности процесса не происходит.

Дальнейшее увеличение глицерина в системе делает процесс образовавшегося

комплекса меди (при избытке глицерина) неэкономичным и энергоемким.

Нижний предел по температуре процесса (135°С) обусловлен тем. что при введении формиата меди в глицерин, нагретый ниже 135°С (примеры 9, 11, 13 и 15), промежуточный продукт разложения меди не образуется. Образующаяся суспензия формиата

меди в глицерине при последующем ее нагреве до (185 195)°С выделяет порошок меди либо с низкой удельной поверхностью (0,65 м2/г, пример 13; 0,57 . пример 15) и производительностью процесса

(32 , пример 13; 28 г/ч, пример 15). либо порошок меди имеет высокую удельную поверхность (0,9 м2/г пример 9; 0,89 м2/г. пример 11) с низкой дисперсностью частиц (0,2 - 0,4 мкм, примеры 9 и 11), а также

проявляется заниженная производительность процесса (39 г/ч, пример 11). Веохний предел по температуре (155°С) обусловлен тем, что выше этой температуры не достигается поставленная цель (примеры 10, 12, 14

и 18). Так, в примере 10 при сохранении высокой призводительности процесса (51 г/ч) и достижении высокой удельной поверхности (0.85 м /г) порошок меди становится крупным (0,4 - 0.6 мкм). В примере 12

при сохранении высокой производительности процесса (45 г/ч) удельная поверхность (0,58 м /г) и дисперсность частиц меди (0,3 - 0,6 мкм) невелики

Из примера 14 видно, что все показатели порошка меди (производительность процесса 37г/ч, удельная поверхность 0,63 м /г, дисперсность частиц меди 0,2 - 0,4 мкм) ниже, чем аналогичные показатели в предельных значениях (примеры 1 - 7).

В примере 18 при сохранении высокой дисперсности частиц меди (0.2 - 0,3 мкм) удельная поверхность порошка (0,50 м /г) и производительность процесса термолиза (33 г/ч) невелики.

По сравнению с предложенным известный способ имеет низкий выход порошка меди (45 г/ч. пример 21). Это связано с тем. что известный способ предусматривает использование разбавленного раствора глицеринового комплекса меди, растворимость которого невелика (до 10 мас.%).

Недостатком известного способа является также сравнительно невысокая удельная поверхность получаемого порошка

меди (0,62 м2/г). низкая степень его дисперсности (0,5 - 0,6 мкм),что связано с образованием порошка меди кристаллической структуры (пример 21).

Использование суспензии промежуточ- н го продукта разложения формиата меди в

глицерине при предложенном способе позволяет получать системы с более высоким содержанием меди в единице объема Кро ме того, образующиеся частицы металлической меди катализируют процесс термолиза. Все это приводит к увеличению скорости реакции, а следовательно, к повышению производительности процесса. Кроме того, образование порошка меди аморфной структуры с размером частиц меди 0.2 - 0,3 мкм делает возможным получение порошка меди с более высокой удельной поверхностью (до 1 м2/г, примеры 1-7).

Таким образом, изобретение обеспечивает повышение производительности процесса и удельной поверхности порошка

0

меди аморфной структуры при сохранении высокой дисперсности частиц меди,

Формула изобретения Способ получения порошков меди, включающий смешивание формиата меди с глицерином и последующую термическую обработку при температуре разложения формиата меди, о тличающийся тем. что, с целью повышения удельной поверхности получаемых порошков, увеличения производительности и снижения энергоемкости процесса, глицерин предварительно нагревают до 135 - 155°С, а формиат меди берут в количестве, определяемом из массового соотношения формиат меди : глицерин, равном 1:(6 - 8).

Авторы

Даты

1991-08-07—Публикация

1989-06-26—Подача