Изобретение относится к черной металлургии, в частности к производству фторидно-оксидных флюсов для электрошлакового переплава и сварки, преимущественно для низко- и средне- легированных сталей.

Целью изобретения является- снижение содержания серы и получение требуемой насыпной массы.

В качестве компонента шихты, содержащего оксиды алюминия и хрома, используют глиноземхромовое сырье нефтехимического производства с отношением в нем и Сга03, равным

3,5-8,0, а период доводки на поверхность расплава подают алюминиевый порошок в количестве 0,2-0,75% от массы расплава в смеси с флюоритовым концентратом с соотношением А1 и CaFgj равным (0,15-0,30):.

Введение комплексного глинозем- хромового сырья нефтехимического производства (15-20% Crz03, ,01% и остальное), имеющего дтно- , шение АЗ-зрз и , равное 3,5-8,0, позволяет получить флюс с содержанием серы иске 0,01% и насыпным весом в пределах 1,0-1,5 т/мэ. Все

С5 4

ОЈ

о

00

это позволяет получить металл высоко го качества.

Определение соотношения А1 и CaF а также количества вводимого алюми- ниевого порошка стало возможным вследствие обнаруженной заявителем зависимости между насыпной массой флюса и вводом в период доводки указанных добавок.

Введение в флюс глиноземхромового сырья, имеющего соединения с отношением А1203 и 8, не способствует созданию окислительного потенциала, что не позволяет получать флюс с содержанием серы менее 0,01%. Кроме того, при плавке флюса образуются фторсодержащие соединения типа AlFa, что связано с увеличением активности А1203. Последнее приводит к дополнительному расходу флюорита, что ухудшает технико-экономические показатели выплавки флюсов.

Использование сырья, имеющего соединения с отношением 3 и

3,5, приводит к увеличению активности во флюсе. Послед- нее приводит к окислению высокоактивных легирующих элементов при ЭШП и сварке, что ухудшает качество и

механические свойства металла.

Загрузка алюминиевого порошка в период доводки на поверхность расплава в количестве менее 0,2% от массы расплава флюса не позволяет получать флюс с требуемым насыпным весом (1,0-1,5 т/м). Расход алюминиевого порошка в количестве более 0,75% от массы расплава флюса вызывает резкое повышение температуры расплава, это приводит к повышенному угару фтористого кальция и низкой насыпной массе (менее 1,0 т/м3).

При введении в печь1 смеси с соотношением Al:CaF 0,15; 1 не дости- гается снижения плотности расплава флюса, что приводит к высокой насыпной массе готового флюса. Если использовать смесь с соотношением А1:СаРя 0,30:1, то кроме интенсивного испарения фторидов из расплава возможен выброс жидкого флюса из пе- чи, что небезопасно для обслуживающего персонала.

В идентичных лабораторных условия проведен сопоставительный анализ качества и насыпной массы флюса типа ФЦ-17, выплавленного по предлагаемому rt известному способам.

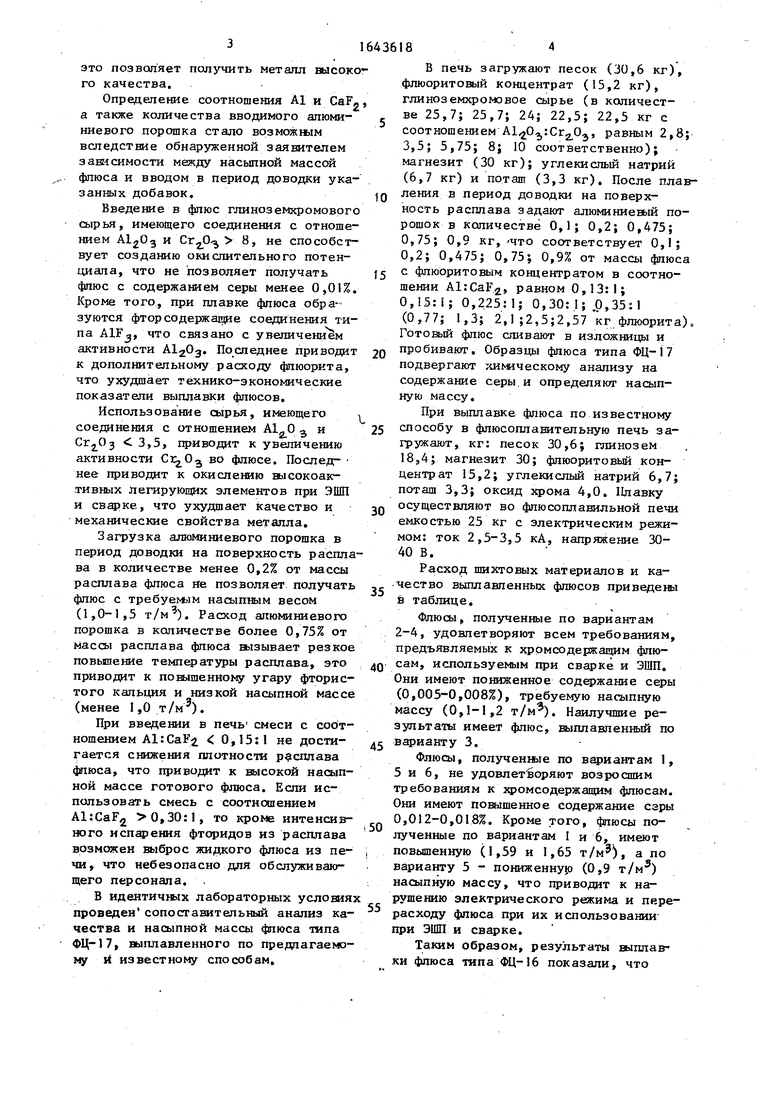

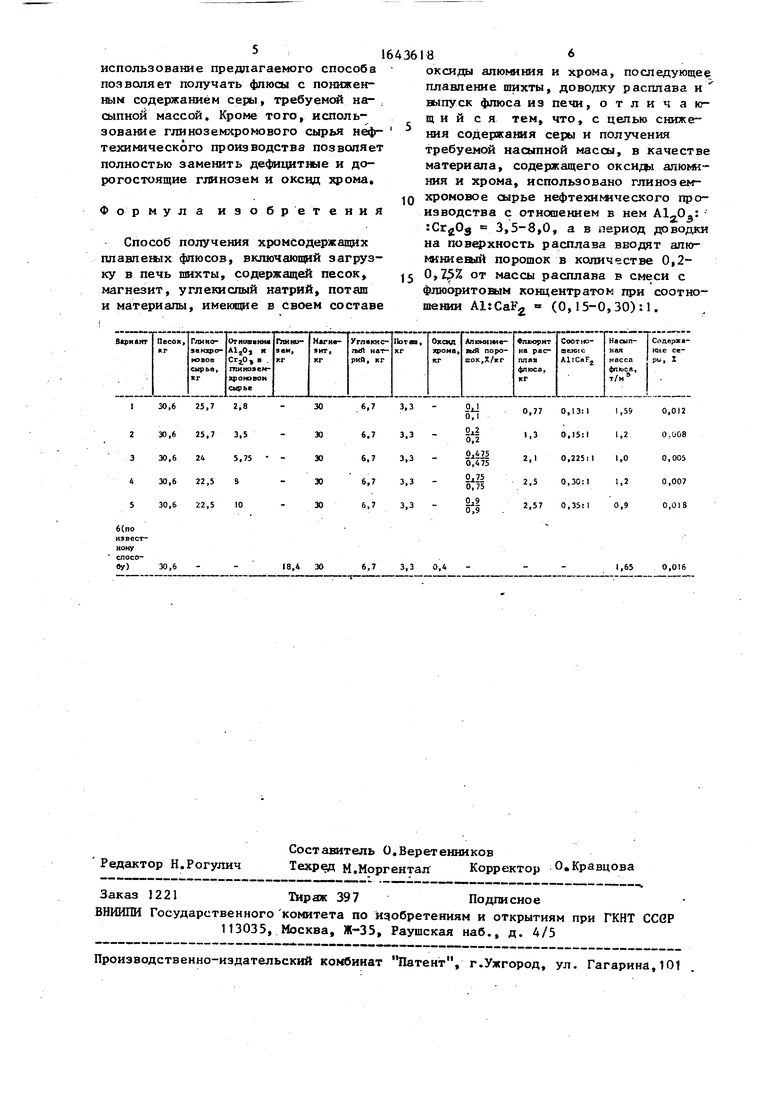

В печь загружают песок (30,6 кг), флюоритовый концентрат (15,2 кг), глиноземхромовое сырье (в количестве 25,7; 25,7; 24; 22,5; 22,5 кг с соотношением , равным 2,8 3,5; 5,75; 8; 10 соответственно); магнезит (30 кг); углекислый натрий (6,7 кг) и поташ (3,3 кг). После плаления в период доводки на поверхность расплава задают алюминиевый порошок в количестве 0,1; 0,2; 0,475; 0,75; 0,9 кг, -что соответствует 0,1; 0,2; 0,475; 0,75; 0,9% от массы флюс с флюоритовым концентратом в соотношении Al:CaF2, равном 0,13:1; 0,15:1; 0,225:1; 0,30: 1; 0,35:1 (0,77; 1,3; 2,1;2,5;2,57 кг флюорита Готовый флюс сливают в изложницы и пробивают. Образцы флюса типа ФЦ-17 подвергают химическому анализу на содержание серы и определяют насыпную массу.

При выплавке флюса по известному способу в флюсоплавительную печь загружают, кг: песок 30,6; глинозем 18,4; магнезит 30; флюоритовый концентрат 15,2; углекислый натрий 6,7; поташ 3,3; оксид хрома 4,0. Плавку осуществляют во флюсоплавильной печи емкостью 25 кг с электрическим режимом: ток 2,5-3,5 кА, напряжение 30- 40 В.

Расход шихтовых материалов и качество выплавленных флюсов приведены в таблице.

Флюсы, полученные по вариантам , удовлетворяют всем требованиям, предъявляемых к хромсодержащим флюсам, используемым при сварке и ЭШП. Они имеют пониженное содержание серы (0,005-0,008%), требуемую насыпную массу (0,1-1,2 т/м). Наилучшие результаты имеет флюс, выплавленный по варианту 3.

Флюсы, полученные по вариантам 1, 5 и 6, не удовлетворяют возросшим требованиям к хромсодержащим флюсам. Они имеют повышенное содержание сзры 0,012-0,018%. Кроме того, флюсы полученные по вариантам I и 6, имеют повышенную (1,59 и 1,65 т/м , а по варианту 5 - пониженную (0,9 т/м3) насыпную массу, что приводит к нарушению электрического режима и перерасходу флюса при их использовании при ЭШП и сварке.

Таким образом, результаты выплат ки флюса типа ФЦ-16 показали, что

использование предлагаемого способа позволяет получать флюсы с пониженным содержанием серы, требуемой насыпной массой. Кроме того, использование глиноземхромового сырья нефтехимического производства позволяет полностью заменить дефицитные и дорогостоящие глинозем и оксид хрома.

Формула изобретения

Способ получения хромсодержащих плавленых флюсов, включающий загрузку в печь шихты, содержащей песок, магнезит, углекислый натрий, поташ и материалы, имеющие в своем составе

436186

оксиды алюминия и хрома, последующее плавление шихты, доводку расплава и выпуск флюса из печи, отличающийся тем, что, с целью снижения содержания серы и получения требуемой насыпной массы, в качестве материала, содержащего оксиды алюминия и хрома, использовано глинозем- 10 хромовое сырье нефтехимического про15

изводства с отношением в нем А1203: rCtgOg 3,5-8,0, а в период доводки на поверхность расплава вводят алюминиевый порошок в количестве 0,2- 0,25% от массы расплава в смеси с флюоритовым концентратом при соотношении А1:СаР2 « (0,15-0,30):.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения плавленого флюса | 1990 |

|

SU1723147A1 |

| Шихта для выплавки фторидного флюса | 1989 |

|

SU1677069A1 |

| Способ получения флюсов электроплавкой | 1989 |

|

SU1668409A1 |

| Способ изготовления сварочного флюса | 1983 |

|

SU1117171A1 |

| ФЛЮС ДЛЯ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА | 1980 |

|

SU1026443A1 |

| Шихта для выплавки низкокремнистого плавленого сварочного флюса | 1987 |

|

SU1426734A1 |

| Способ выплавки фторидно-оксидных флюсов | 1988 |

|

SU1588779A1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ СВАРОЧНОГО ПЛАВЛЕННОГО ФЛЮСА | 2011 |

|

RU2448824C1 |

| Способ получения плавленого флюса | 1988 |

|

SU1611748A1 |

| Способ получения фторсодержащих плавленых флюсов | 1989 |

|

SU1671704A1 |

Изобретение относится к черной металлургии, в частности к производст- ву-фторидно-оксидных флюсов для электрошлакового переплава и сварки преимущественно низко- и среднелеги- рованных сталей. Цепью изобретения является снижение содержания серы и получение требуемой насыпной массы. В качестве компонента, содержащего оксиды алюминия и хрома, используют глиноземхромовое сырье нефтехимического производства с отношением в нем А12Оэ:Сг2Оэ 3,5-8,0, а в период доводки на поверхность расплава загружают алюминиевый порошок в количестве 0,2-0,75% от массы расплава в смеси с флюоритовым концентратом с соотношением Al:CaF2 (0,15-0,30):. За счет использования менее дорогостоящего комплексного сырья с пониженным содержанием серы и дополнительного раскисления флюса достигается регулирование насыпной массы в заданных значениях и содержание серы во флюсе менее 0,08%. 1 табл. в $

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| -М.: ЦНИИТмаш, 1980 | |||

| Печь для сжигания твердых и жидких нечистот | 1920 |

|

SU17A1 |

| -М.: ЦНИИТмаш, 1982. | |||

Авторы

Даты

1991-04-23—Публикация

1989-03-10—Подача