Изобретение относится к черной металлургии, в частности к производству электро- плавленных флюсов, применяемых для электрошлаковой наплавки и сварки.

Цель изобретения - улучшение технико- экономических показателей и санитарно-гигиенических условий производства флюса. Шихта для получения цирконийсодер- жащего флюса содержит эвдиалитовый концентрат, рутиловый и флюоритовый концентраты, магнезит и марганцевую руду при следующем соотношении компонентов, мас.%:

Эвдиалитовый концентрат45-50

Рутиловый концентрат3-6

Флюоритовый концентрат9-13

Магнезит8-13

Марганцевая рудаОстальное

при этом в эвдиалитовом концентрате соотношение SI02(Zr02+Ti02) 6,4 - 8,8.

Эвдиалитовый концентрат имеет следующий химический состав, мас.% : Zr02 8 - 10, Т-02 2-4, Рв20з 0,9-1,0, SI02 остальное. Наличие в эвдиалитовом концентрате кристаллов с соотношением 5Юл/(2г03+Т О2)6,4- 8,8 позволяет стабилизировать состав флюса за счет того, что снижается активность SI02, TiOa и Zr02, так как в расплаве флюса существуют соединения 2Si02 Ti02, Si02 Zr02, которые тормозят протекание реакций, в результате которых образуются летучие фториды:

2CaF2 + Si02 SiFl - 2CaO(1)

2CaF2 + Zr02 ZrF4 +2СаО(2)

Уменьшение гэзовыделения фторидов способствует снижению расходов флюори- тового концентрата и улучшает санитарно- гигиенические условия производства флюса. Введение в шихту эвдиалитового концентрата менее 45% не позволяет получать флюс, удовлетворяющий требованиям техО

со о

О

кических условий по содержанию ZrOa и не снижает скорости протекания реакций (1) и (2), что приводит к более интенсивному протеканию реакций (1) и к увеличению окислительной способности флюсов.

Содержание в шихте рутилового кон- -цеитрата менее 3% снижает рафинирующие свойства флюсов и увеличивает угар титана из металла при наплаоке и сварке. При содержании рутила более 6% повыша- ется тугоплавкость шихты, что увеличивает расход электроэнергии и тем самым ухудшает технике-экономические показатели.

При содержании флюоритового концентрата менее 9% и магнезита менее 8% сни- жаются рафинирующие свойства флюса, увеличивается тугоплавкость шихты. Введение в шихту указанных материалов более 13% увеличивает электропроводность шихты, что приводит к росту расхода электро- энергии,

Использование эвдиалитового концентрата с отношением SI02/(Zr02- -Ti02) 8,8 приводит к увеличению активности SIOz и образованию S1F4, Если концентрат имеет отношение SI02/(Zr02+T 02)6,4, повышаетсг, активность Zr02 и, тем самым, увеличивается скорость реакции (2), что ухудшает технико-экономические показатели и санитарно-гигиенические условия работы обслу- живающего персонал.

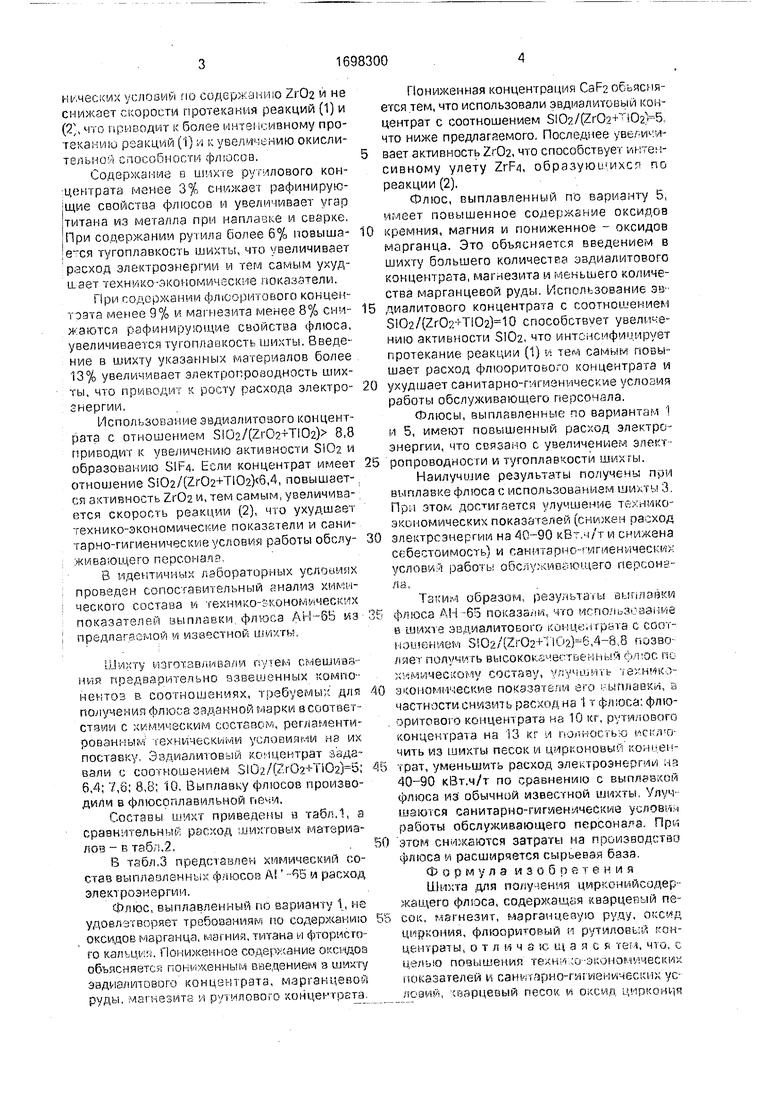

В идентичных лабораторных условиях проведен сопоставительный анализ химического состава и технико-экономических показателей выплавки флюса АН-65 мз предлагаемой и известной шихты.

Шихту изготавливали путем смешивания предварительно взвешенных компонентов в соотношениях, требуемых для получения флюса заданной марки в соответствии с химическим составом, регламентированным1 техническими условиями на их поставку, Эздиалиювый концентрат задавали с соотношением ()5; 6,4; 7,8; 8,8; 10. Выплавку флюсов производили в флюсоплавильной печи.

Составы шихт приведены в табл.1, а сравнительный расход шихтовых материалов - в табл.2..

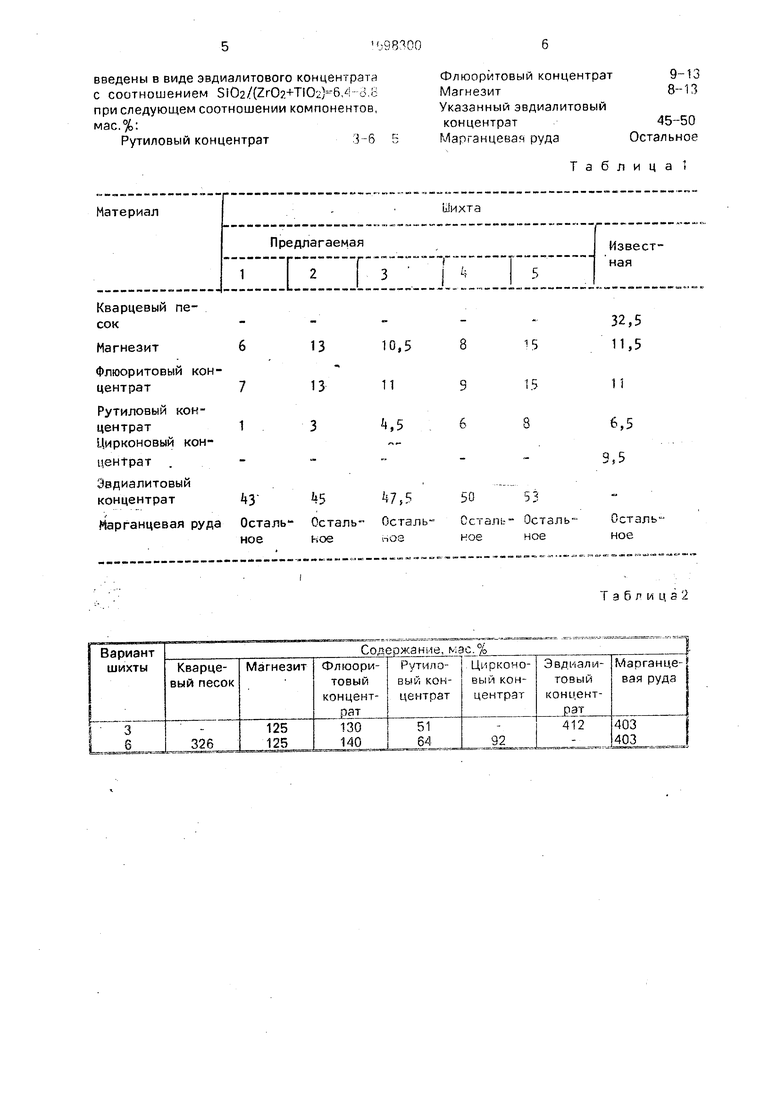

В табл.З представлен химический состав выплавленных флюсов -65 и расход электроэнергии.

Флюс, выплавленный по варианту 1, не удовлетворяет требованиям по содержанию оксидов марганца, магния, титана м фтористого кальция. Пониженное содержание оксидов объясняется пониженным введением з шихту эадиалупового концентрата, марганцевой руды, магнезита и рут илового концентрата,

Пониженная концентрация CaF2 объясняется тем, что использовали эвдиалитовый концентрат с соотношением 5102/(2г02+тЮ21Н5, что ниже предлагаемого. Последнее увеличивает активность Zr02, что способствует интенсивному улету ZrF4, образующихся по реакции (2).

Флюс, выплавленный по варианту 5, имеет повышенное содержание оксидов кремния, магния и пониженное - оксидов марганца. Это объясняется введением в шихту большего количества эздиалитового концентрата, магнезита и меньшего количества марганцевой руды. Использование эвдиалитового концентрата с соотношением Sl02/(Zr02+Ti02)10 способствует увеличению активности SI02. что интенсифицирует протекание реакции (1) и тем самым повышает расход флюоритового концентрата и ухудшает санитарно-гигиенические условия работы обслуживающего персонала,

Флюсы, выплавленные по вариантам 1 и 5, имеют повышенный расход электроэнергии, что связано с увеличением электропроводности и тугоплавкости шихты.

Наилучшие результаты получены при выплавке флюса с использованием шихты 3. При этом достигается улучшение технико- экономических показателей (снижен расход электроэнергии на 40-90 кВт,ч/т и снижена себестоимость) и санитарно-гигиенических условий работы обслуживающего персонз- ла.

Таким образом, результат выплавки флюса АН-65 показали, что использование в шихте эвдиалитового концентрата с соотношением ЗЮ2/(2г02+1 Ю2)6,4-818 позволяет получить высококачественный флюс пс химическому составу, улучшить технико- экономические показатели его рыппавки, в частности снизить расход на 1 т флюса; флю- оритозого концентрата на 10 кг, рутилового концентрата на 13 кг и полностью исключить из шихты песок и цирконовыЯ концентрат, уменьшить расход электроэнергии из 40-90 к8т.ч/т по сравнению с выплевлой флюса из обычной известной шихты. Улучшаются санитарно-гигиенические условия работы обслуживающего персонала. При этом снижаются затраты на производство флюса и расширяется сырьевая база.

Формула изобретения

Шихта для получения цирконийсодер- жащего флюса, содержащая кварцевый песок, магнезит, марганцевую руду, циркония, флюормгпзвый м рутиловый концентраты, отличающаяся тем, что, с целью повышения технисо-экономических показателей и санитарно-гигиенических условий, кварцевый песок и оксид цирконця

( з б л и ц а 2

ТаблицаЗ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения флюсов электроплавкой | 1989 |

|

SU1668409A1 |

| Шихта для выплавки фторидного флюса | 1989 |

|

SU1677069A1 |

| Шихта для выплавки низкокремнистого плавленого сварочного флюса | 1987 |

|

SU1426734A1 |

| Шихта для получения плавленого сварочного флюса типа АН-47 | 1986 |

|

SU1447621A1 |

| Способ получения фторсодержащих плавленых флюсов | 1989 |

|

SU1671704A1 |

| Способ получения хромсодержащих плавленых флюсов | 1989 |

|

SU1643618A1 |

| Состав порошковой проволоки | 1976 |

|

SU611746A1 |

| Способ получения плавленого флюса | 1986 |

|

SU1382630A1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1992 |

|

RU2056991C1 |

| Флюс для электродуговой сварки и наплавки | 1989 |

|

SU1606297A1 |

Изобретение относится к металлургии, в частности к производству электроплавленных флюсов, применяемых для электрошлаковой наплавки и сварки. Цель изобретения - улучшение технико-экономических показателей флюса и санитарно-гигиенических условий производства. Шихта содержит магнезит, марганцевую руду, флюоритовый и цирконовый концентраты и эвдиалитовый концентрат с отношением Si02/Zi 02+Ti02 6,4-8,8 при следующем соотношении компонентов, мае.%: эвдиалито- вый концентрат 45-50; рутиловый концентрат 3-6; флюоритовый концентрат 9-13; магнезит 8-13; марганцевая руда остальное Исполььзование в шихте эвдиали- тового концентрата позволяет получить высококачественный флюс по химическому составу, улучшить технико-экономические показатели его выплавки, уменьшить расход электроэнергии на 40-90 кВт-г/т и улучшить санитарно-гигиенические условия работы обслуживающего персонала. 3 табл. (Л

| Латаш Ю.В | |||

| Электрошлаковый переплав | |||

| М.: Металлургия, 1970, с | |||

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

| Технологическая инструкция | |||

| Производство электроплавленных флюсов НЗФ, ТИ 146-ФЛ-01-82. | |||

Авторы

Даты

1991-12-15—Публикация

1989-07-24—Подача