Изобретение относится к металлургии, в частности к литейному производству корпусных отливок, эксплуатируемых при высоких импульсных давлениях.

Цель изобретения - повышение пластичности и ударной вязкости при сохранении прочности.

Пример Сталь марки 38ХНЗМФЛ выплавляют в индукционной печи ИСТ-0,06. По завершении периода плавления температуру расплава поднимают до 1640- 1650°С. проводят окончательное раскисление стали силикокальцием и выдают металл в разогретый до 800-900°С поворотный крановый ковш вместимостью 800 кг.

Заливку проводят при температуре стали в ковше 1530-1540°С в металлические облицованные формы, вращающиеся со

скоростью 250-300 об/мин. После завершения заливки скорость вращения увеличивают и варьируют в пределах 660-1000 об/мин, что соответствует К - 70- 130 и по истечении времени, необходимого для затвердевания и охлаждения отливки до 800- 900°С. вращение прекращают. После этого форму раскрывают, извлекают из нее отливку и подают в печь для проведения гомогенизации. Гомогенизацию осуществляют в течение 10 ч при 1100°С. Закалку проводят дважды: первую с охлаждением в мясле от 8бО°С. при повторной (дополнительной) закалке температуру аустенитизации вапьи- ровали от Асз -20°С до Асз 440°С, т е. от 750°С до 810°С (точка Асз для выбранной марки хромоникельмолибденовой конструктивной стали составляет 770°С), а время выдержки изменяют от 2 до 5 ч

О

о

00

-N

Ю

Для данной марки стали время полной аустенитизации при температуре Асз +20°С составляет 5 ч Завершают термообработку отпуском отливок при 200°С. Для сравнения проводят механические испытания образцов вырезанных из тех же отливок, но подвергнутых термообработке по режимам известного способа (закалка), нагрев до 870°С, выдержка 3 ч, охлаждение в печи до 735°С, выдержка 2 ч, охлаждение в воде 15 мин, на воздухе 5 мин, в масле 1 мин, двойной отпуск при 200°С, выдержка 2 ч, охлаждение на воздухе.

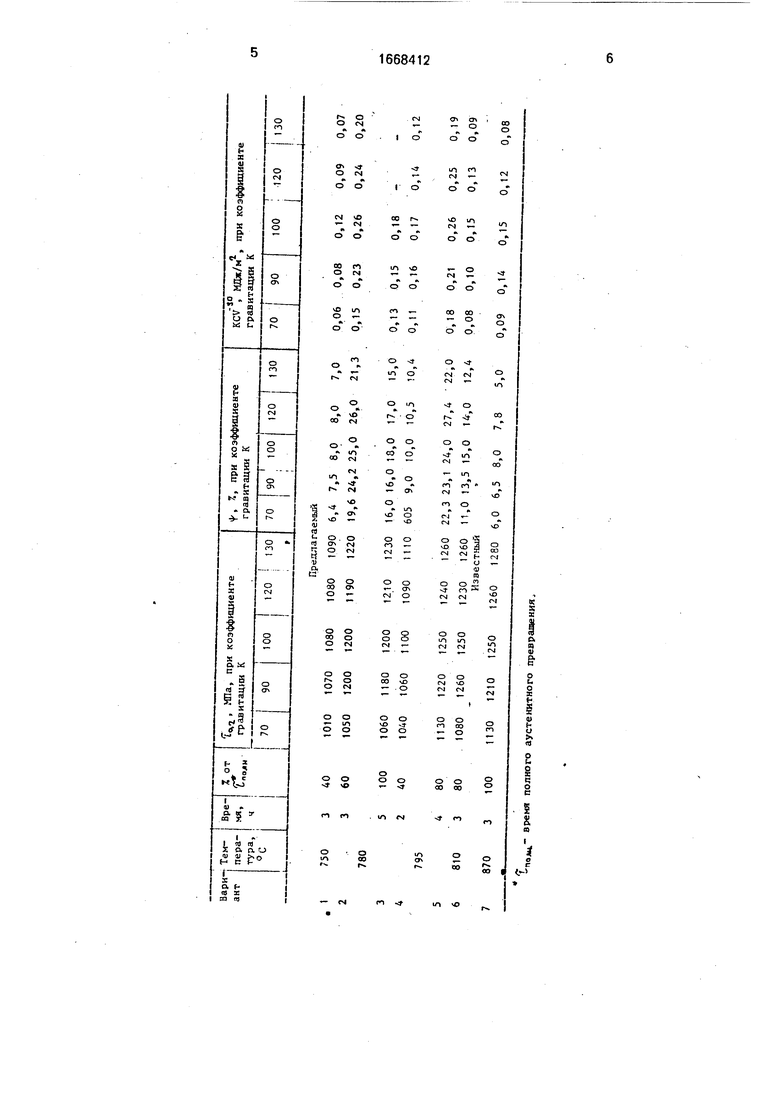

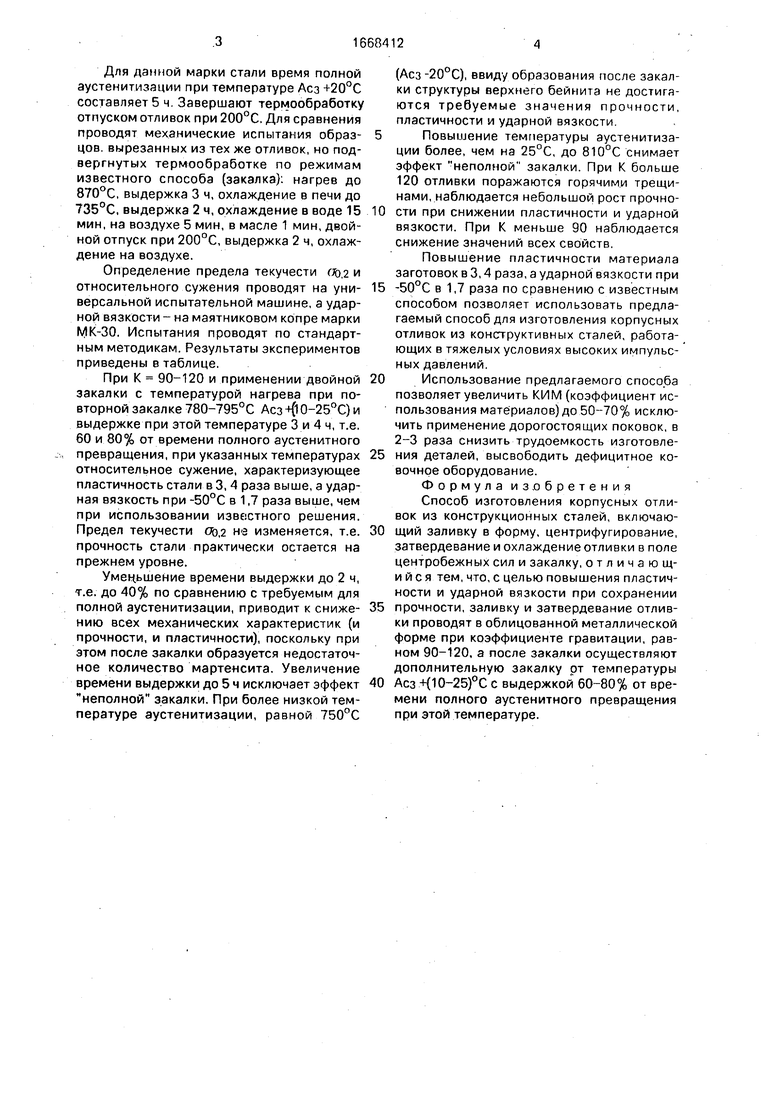

Определение предела текучести ооз и относительного сужения проводят на универсальной испытательной машине, а ударной вязкости - на маятниковом копре марки МК-30. Испытания проводят по стандартным методикам. Результаты экспериментов приведены в таблице.

При К 90-120 и применении двойной закалки с температурой нагрева при повторной закалке 780-795°С АсзЧ10-25°С)и выдержке при этой температуре 3 и 4 ч, т.е. 60 и 80% от времени полного аустенитного превращения, при указанных температурах относительное сужение, характеризующее пластичность стали в 3, 4 раза выше, а ударная вязкость при -50°С в 1,7 раза выше, чем при использовании известного решения. Предел текучести оь,2 не изменяется, т.е. прочность стали практически остается на прежнем уровне.

Уменьшение времени выдержки до 2 ч, т.е. до 40% по сравнению с требуемым для полной аустенитизации, приводит к снижению всех механических характеристик (и прочности, и пластичности), поскольку при этом после закалки образуется недостаточное количество мартенсита. Увеличение времени выдержки до 5 ч исключает эффект неполной закалки. При более низкой температуре аустенитизации, равной 750°С

(Асз-20°С), ввиду образования после закалки структуры верхнего бейнита не достигаются требуемые значения прочности, пластичности и ударной вязкости

Повышение температуры аустенитизации более, чем на 25°С, до 810°С снимает эффект неполной закалки. При К больше 120 отливки поражаются горячими трещинами, наблюдается небольшой рост прочности при снижении пластичности и ударной вязкости. При К меньше 90 наблюдается снижение значений всех свойств.

Повышение пластичности материала заготовок в 3,4 раза, а ударной вязкости при

-50°С в 1,7 раза по сравнению с известным способом позволяет использовать предлагаемый способ для изготовления корпусных отливок из конструктивных сталей, работающих в тяжелых условиях высоких импульсных давлений.

Использование предлагаемого способа

позволяет увеличить КИМ (коэффициент использования материалов) до 50-70% исключить применение дорогостоящих поковок, в 2-3 раза снизить трудоемкость изготовления деталей, высвободить дефицитное ковочное оборудование.

Формула изобретения Способ изготовления корпусных отливок из конструкционных сталей, включающий заливку в форму, центрифугирование, затвердевание и охлаждение отливки в поле центробежных сил и закалку, отличающийся тем, что, с целью повышения пластичности и ударной вязкости при сохранении

прочности, заливку и затвердевание отливки проводят в облицованной металлической форме при коэффициенте гравитации, равном 90-120, а после закалки осуществляют дополнительную закалку от температуры

Асз +(10-25)0С с выдержкой 60-80% от времени полного аустенитного превращения при этой температуре.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термообработки чугуна с шаровидным графитом, включениями эвтектического цементита и бейнитно-аустенитной металлической основой | 2018 |

|

RU2681076C1 |

| Способ термической обработки литых сталей | 2015 |

|

RU2617185C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЛИТЫХ ДЕТАЛЕЙ ИЗ НИЗКОЛЕГИРОВАННЫХ И УГЛЕРОДИСТЫХ СТАЛЕЙ | 2015 |

|

RU2672718C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ОТЛИВКИ ИЗ ВЫСОКОПРОЧНОЙ ИЗНОСОСТОЙКОЙ СТАЛИ (ВАРИАНТЫ) | 2019 |

|

RU2750299C2 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЙНИТНОГО ЧУГУНА ПРИ ТЕРМИЧЕСКОЙ ОБРАБОТКЕ | 2012 |

|

RU2490335C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2012 |

|

RU2504597C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНОГО ЧУГУНА | 2015 |

|

RU2605016C2 |

| ЧУГУН И СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ОТЛИВОК ИЗ НЕГО | 2006 |

|

RU2307875C1 |

| ЛИТАЯ ВЫСОКОМАРГАНЦЕВАЯ СТАЛЬ | 2007 |

|

RU2371509C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЛИТЫХ ДЕТАЛЕЙ ИЗ ВЫСОКОМАРГАНЦОВИСТЫХ СТАЛЕЙ | 2017 |

|

RU2656912C1 |

Изобретение относится к металлургии, конкретно к литейному производству корпусных отливок для высоких давлений. Цель - повышение пластичности и ударной вязкости при сохранении прочности. Способ включает заливку в форму, центрифугирование при коэффициенте гравитации 90 - 120, затвердевание, охлаждение и двукратную закалку. При этом нагрев под повторную закалку проводят до Ас3 + (10 - 25)°С с выдержкой 60 - 80% от времени полной аустенитизации. Способ позволяет повысить коэффициент использования материала до 50 - 70% и снизить трудоемкость изготовления деталей. 1 табл.

| Кремер М.А | |||

| Фасонное литье из легированных сталей | |||

| - М : Машиностроение, 1964, с | |||

| Приспособление в центрифугах для регулирования количества жидкости или газа, оставляемых в обрабатываемом в формах материале, в особенности при пробеливании рафинада | 0 |

|

SU74A1 |

| Нехендзи Ю А Стальное литье | |||

| - М.: Металлургиздат, 1948, с 428-429 | |||

Авторы

Даты

1991-08-07—Публикация

1989-08-16—Подача