Изобретение относится к способам обработки изделий лазерным лучом и может быть использовано в машиностроении при односторонней лазерной закалке рабочей поверхности стальных деталей в виде плит и листов без изменения твердости их обратной стороны, например, броневых и разметочных плит, проставочных плит в больших прессах.

Уровень техники

В известном способе лазерной закалки стальных изделий из тонколистового материала (RU 2153009, дата публикации 20.07.2000) устранение остаточных деформаций, возникающих после лазерной обработки и приводящих к возникновению искажения первоначальной формы стальных изделий достигается тем, что, после закалки рабочей стороны изделия лазерным лучом, дополнительно осуществляют лазерную обработку обратной стороны изделия с формированием толщины обработанного слоя большей, чем на рабочей стороне. Недостатками известного способа является отсутствие определения формы и измерения величины деформации детали после теплового воздействия сканирующим лазерным лучом на рабочую сторону детали перед обработкой обратной стороны, затраты большого количество энергии на преодоление сопротивления при деформации рабочей стороны детали с упрочненным слоем. Кроме этого, закалка обратной стороны не соответствует требованию односторонней закалки без изменения твердости обратной стороны.

Известен способ коррекции деформации стальных деталей при односторонней лазерной закалке (RU2449028, дата публикации 27.04.2012), в котором тепловое воздействие на поверхность детали осуществляют сканирующим лазерным лучом на рабочую и обратную стороны детали. При этом вначале производят тепловое воздействие сканирующим лазерным лучом на поверхность обратной стороны детали, а затем осуществляют лазерное воздействие на поверхность рабочей стороны детали. Воздействие на рабочую сторону детали и на обратную сторону детали осуществляют при одинаковой мощности лазерного излучения. При этом площадь воздействия выбирают из соотношения: Spa6/So6p.=2÷4, где: Spa6. - площадь воздействия на рабочую сторону детали, мм2; Soбp.- площадь воздействия на обратную сторону детали, мм2. Недостатками известного способа является отсутствие определения формы и измерения величины деформации детали после теплового воздействия сканирующим лазерным лучом на обратную сторону детали перед обработкой рабочей стороны, а также значительная неопределенность в выборе площади теплового воздействия на обратную сторону детали из – за широкого диапазона предлагаемого соотношения площадей воздействия на рабочую и обратную стороны детали. Кроме этого использование для теплового воздействия на рабочую и обратную стороны детали лазерного излучения одинаковой мощности приведет к появлению закаленных участков на обратной стороне, что не соответствует требованию односторонней закалки без изменения твердости обратной стороны.

Наиболее близким к предлагаемому техническому решению по совокупности существенных признаков является способ теплового выпрямления деформированных участков поверхностей металлических деталей с помощью лазерного излучения (WO2016011221, дата публикации 2016-01-21). Способ включает в себя: получение изображения поверхности металлического изделия; определение по изображению либо с использованием прогнозирования участков деформации поверхности, содержащей ее отклонение от заданной формы; сравнение фактической формы поверхности с заданной формой и определение необходимых поправок; определение параметров лазерного излучения, необходимых для выпрямления деформированных участков поверхности. При этом выпрямление выпуклости или вогнутости поверхности производится нагревом зоны воздействия лазерного луча выше температуры при которой металл полностью теряет упругие свойства (для стали выше 600°С) вплоть до оплавления, а перемещение лазерного луча в процессе нагрева выполняется по концентрическим окружностям относительно центра деформированного участка поверхности.

Недостатком известного способа выпрямления деформированных участков поверхностей металлических деталей путем их пластификации или плавления с помощью нагрева лазерным излучением является возможность выпрямления деформированной плиты только после закалки ее рабочей стороны тепловым воздействием на обратную сторону, что потребует затрат большого количество энергии на преодоление сопротивления при деформации рабочей стороны детали с упрочненным слоем. Кроме этого в известном способе не предусмотрено исключение закалки участка поверхности при воздействии на него лазерного излучения.

Сущность изобретения

Задача, решаемая настоящим изобретением, состоит в снижении величины остаточных деформаций стальных деталей при односторонней лазерной закалке их поверхности.

Техническим результатом, достигаемым с использованием заявленного изобретения, является обеспечение заданных допустимых отклонений формы поверхности деталей в виде стальных плит и листов при односторонней лазерной закалке их поверхности.

Указанный технический результат достигается тем, что способ лазерной коррекции формы стальных плит при их односторонней поверхностной закалке включает получение изображения поверхности плиты, определение по изображению участков деформации поверхности по отклонению от заданной формы, сравнение фактической формы поверхности с заданной формой, определение необходимых поправок, определение параметров лазерного излучения, необходимых для коррекции формы изделия при воздействии лазерного луча на не упрочняемую поверхность, перемещение лазерного луча в процессе нагрева по траектории относительно центра деформированного участка поверхности, при этом в качестве заданной принимается форма деформированной поверхности в результате лазерной закалки, а в качестве фактической формы принимается исходная форма плиты до закалки.

Указанный технический результат достигается также тем, что форма деформированной поверхности и необходимые поправки определяется в результате моделирования процесса закалки рабочей стороны плиты.

Указанный технический результат достигается также тем, что для упреждающей коррекции формы плиты выбираются параметры лазерного излучения, не изменяющие твердость не упрочняемой поверхности.

Указанный технический результат достигается также тем, что в качестве траектории перемещения лазерного луча при нагреве не упрочняемой поверхности плиты из условия равномерности прогрева материала принимается спираль Архимеда.

Указанный технический результат достигается также тем, что для исключения возможного перегрева поверхности, особенно в центральной части плиты, шаг спирали Архимеда выбирается равным не менее двум диаметрам лазерного пятна.

Перечень фигур чертежей

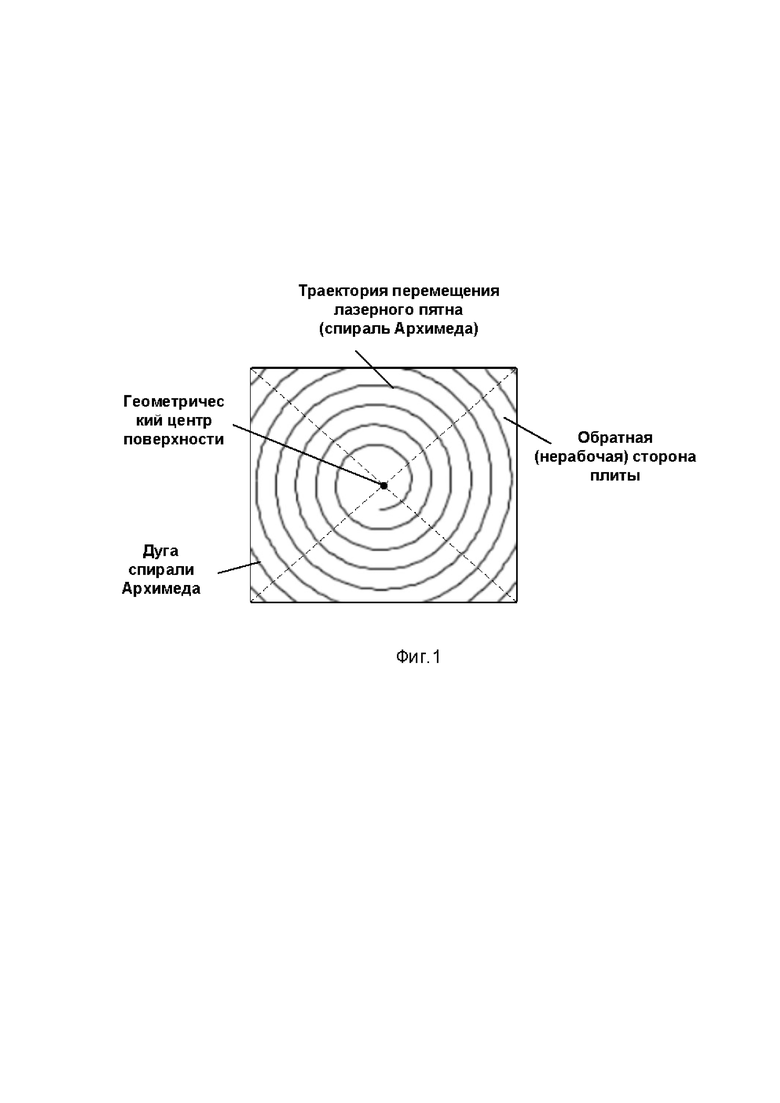

На Фиг.1 показана траектория перемещения лазерного луча.

Осуществление изобретения

Процесс упреждающей лазерной коррекции формы стальных плит при их поверхностной закалке осуществляется в следующей последовательности.

Для обеспечения необходимой точности реализации способа предварительно определяются реальные параметры закаливаемой плиты (геометрия поверхностей, химический состав материала и его твердость) и строится 3D-модель плиты с учетом ее реальной формы поверхностей.

Далее моделируется процесс закалки рабочей стороны стальной плиты по ее 3D-модели с реальными параметрами и определяется форма и величина ее остаточной деформации относительно выбранной базовой плоскости с необходимой дискретностью.

Назначаются режимы теплового воздействия при перемещении лазерного луча по не закаливаемой стороне плиты (плотность мощности, диаметр лазерного пятна, скорость перемещения пятна) и траектория движения луча исходя из определенной в процессе моделирования закалки рабочей стороны формы и величины остаточной деформации плиты при условии исключения закалки поверхности ее обратной стороны.

Выполняется тепловое лазерное воздействие на не закаливаемую сторону плиты с выбранными режимами и траекторией движения луча с одновременным измерением деформации поверхности плиты.

Осуществляется сравнение измеряемых величин деформации плиты с величинами, определенными в процессе моделирования и выполняется корректировка назначенных режимов теплового воздействия в реальном масштабе времени.

Далее выполняется закалка рабочей стороны плиты.

На Фиг.1 представлен вид предлагаемой траектории перемещения лазерного пятна по поверхности не закаливаемой стороны плиты.

Моделирование процесса закалки рабочей стороны плиты с определением ее остаточной деформации может быть выполнено с использованием широко известных пакетов моделирования физических процессов COMSOL Multiphysics или ANSYS Multiphysics, обладающих широким набором программных продуктов.

Режимы теплового воздействия при перемещении лазерного луча по не закаливаемой стороне плиты (плотность мощности, диаметр лазерного пятна, скорость перемещения пятна) назначаются исходя из материала плиты, ее толщины и результатов моделирования закалки рабочей стороны при условии исключения закалки поверхности ее не закаливаемой стороны и для стальных плит толщиной от 20 мм до 80 мм находятся в диапазоне:

- плотность мощности 3÷8 Вт/мм2;

- диаметр пятна лазерного излучения без использования сканирующих движений 20÷50 мм;

- скорость перемещения пятна по поверхности обратной стороны плиты 1÷7 мм/с.

В качестве траекторий перемещения пятна по поверхности обратной стороны плиты из условия равномерности прогрева материала целесообразно использовать спираль Архимеда (при расположении траектории вне нагреваемой поверхности - дуги спирали Архимеда) относительно геометрического центра поверхности плиты, которым для поверхности плиты прямоугольной формы является точка пересечения диагоналей (см.Фиг.1). Для исключения возможного перегрева поверхности, особенно в центральной части плиты, шаг спирали Архимеда выбирается равным не менее двум диаметрам лазерного пятна.

Для измерения деформации плиты в процессе нагрева не закаливаемой стороны может быть использован сканирующий триангуляционный лазерный датчик LS2D, предназначенный для бесконтактного измерения профиля объекта с рассеивающей поверхностью, со встроенной микропроцессорной системой управления и погрешностью измерения не более 0,1 % по отношению к измеряемому диапазону.

Пример. Предложенным способом выполнялась лазерная коррекция деформации стальных плит при их односторонней поверхностной закалке непрерывным лучом на лазерном технологическом комплексе ЛК-5В, производства ООО «ТермоЛазер». Объектом обработки являлись 8 плит из стали 45 размерами 1200×800×60 мм. Требовалось выполнить лазерную закалку одной стороны плит до твердости 55÷60 HRC без закалки противоположной стороны и допустимой не плоскостности ± 0,5 мм. Предварительные измерения показали, что материал на поверхности плит имеет твердость 30÷35 HRC, а отклонение от плоскостности из-за искривления поверхности располагалось в диапазоне 3 ÷ 6 мм. Выполнялось компьютерное моделирование процесса закалки с параметрами: плотность мощности 16 Вт/мм2; диаметр пятна лазерного излучения 10 мм; скорость перемещения пятна по поверхности 40 мм/с; траектория движения луча – спираль Архимеда с перекрытием дорожек упрочнения на 1,5 мм. В результате выполненного моделирования получена криволинейная форма поверхностей с максимальным отклонением от параллельности по краям плит до 5 мм. После этого осуществлялся предлагаемый процесс упреждающей лазерной коррекции формы поверхности плит с определенными средними параметрами процесса: плотность мощности 7 Вт/мм2; диаметр пятна лазерного излучения 30 мм; скорость перемещения пятна по поверхности 3 мм/с. Перемещение лазерного пятна выполнялось по спирали Архимеда как описано выше и изображено на Фиг.1. Осуществлялась коррекция процесса путем изменения скорости перемещения пятна по результатам сравнения измеряемых и модельных значений параметров кривизны поверхности. После выполненной тепловой деформации плит производилась закалка рабочей поверхности. Твердость закаленной поверхности рабочей стороны плит составила 58÷62 HRC при толщине упрочненного слоя до 1,5 мм при результирующей не плоскостности поверхностей ± 0,5 мм и отсутствие закаленных участков на обратной стороне соответствуют требованиям, предъявленным к процессу, что свидетельствует о высокой эффективности предложенного способа упреждающей лазерной коррекции формы поверхности стальных плит при их односторонней закалке.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для лазерной закалки деталей | 2023 |

|

RU2838564C1 |

| Способ лазерной закалки стальных деталей | 2021 |

|

RU2832035C2 |

| СТЕНД ЛАЗЕРНОЙ ЗАКАЛКИ ОПОРНОЙ ПОВЕРХНОСТИ ИГЛ ВРАЩЕНИЯ ВЫСОКОСКОРОСТНЫХ ЦЕНТРИФУГ | 2012 |

|

RU2527979C2 |

| СПОСОБ ЛАЗЕРНОГО УПРОЧНЕНИЯ РАБОЧИХ ПОВЕРХНОСТЕЙ КРОМОК РЕЖУЩЕГО ИНСТРУМЕНТА | 2021 |

|

RU2781887C1 |

| Способ роботизированного лазерного упрочнения изделий из штамповой стали | 2023 |

|

RU2820138C1 |

| Способ обработки кромок многоканальным лазером | 2017 |

|

RU2685297C2 |

| ШТАМП ДЛЯ ЗАКАЛКИ ЛИСТОВЫХ ДЕТАЛЕЙ | 1972 |

|

SU334264A1 |

| Способ лазерной закалки стали при широкой дорожке упрочнения | 2018 |

|

RU2703768C1 |

| СПОСОБ ЗАКАЛКИ ПОВЕРХНОСТНЫХ СЛОЕВ ПЛОСКИХ ДЛИННОМЕРНЫХ СТАЛЬНЫХ ИЗДЕЛИЙ | 2010 |

|

RU2449028C1 |

| СПОСОБ ЗАКАЛКИ СТАЛЬНЫХ ИЗДЕЛИЙ | 2009 |

|

RU2386705C1 |

Изобретение относится к способам обработки изделий лазерным лучом и может быть использовано в машиностроении при односторонней поверхностной лазерной закалке рабочей поверхности стальных деталей в виде плит и листов без изменения твердости их обратной стороны, например броневых и разметочных плит, проставочных плит в больших прессах. Способ состоит в том, что предварительно определяют реальные параметры закаливаемой плиты и строят ее 3D модель с учетом реальной формы поверхности плиты. Моделируют процесс поверхностной закалки плиты по ее 3D модели с реальными параметрами закалки и определяют форму поверхности плиты и величину ее остаточной деформации относительно реальной формы поверхности плиты до моделирования процесса поверхностной закалки. Назначают режимы теплового воздействия при перемещении лазерного луча по незакаливаемой поверхности плиты и траекторию движения лазерного луча исходя из определенных при моделировании процесса поверхностной закалки плиты формы поверхности и величины остаточной деформации и при условии исключения закалки незакаливаемой стороны плиты. Выполняют тепловое воздействие на незакаливаемую сторону плиты с назначенными режимами и траекторией перемещения лазерного луча с одновременным измерением деформации поверхности плиты. Сравнивают измеряемые величины деформации плиты с величинами, определенными в процессе моделирования, и корректируют назначенные режимы теплового воздействия на незакаливаемую сторону плиты до обеспечения допустимых отклонений формы поверхности плиты при закалке. Обеспечивается получение заданных допустимых отклонений формы поверхности деталей в виде стальных плит и листов при односторонней лазерной закалке их поверхности. 3 з.п. ф-лы, 1 ил., 1 пр.

1. Способ упреждающей лазерной коррекции формы поверхности стальной плиты при ее односторонней поверхностной закалке, включающий определение реальных параметров закаливаемой плиты и построение ее 3D-модели с учетом реальной формы поверхности плиты, моделирование процесса поверхностной закалки плиты по ее 3D-модели с реальными параметрами закалки и определение формы поверхности плиты и величины ее остаточной деформации относительно реальной формы поверхности плиты до моделирования процесса поверхностной закалки, назначение режимов теплового воздействия при перемещении лазерного луча по незакаливаемой поверхности плиты и траектории движения лазерного луча исходя из определенных при моделировании процесса поверхностной закалки плиты формы поверхности и величины остаточной деформации и при условии исключения закалки незакаливаемой стороны плиты, выполнение теплового воздействия на незакаливаемую сторону плиты с назначенными режимами и траекторией перемещения лазерного луча с одновременным измерением деформации поверхности плиты, сравнение измеряемых величин деформации плиты с величинами, определенными в процессе моделирования, и корректировку назначенных режимов теплового воздействия на незакаливаемую сторону плиты до обеспечения допустимых отклонений формы поверхности плиты при закалке.

2. Способ по п.1, отличающийся тем, что для упреждающей коррекции формы плиты выбирают параметры лазерного излучения, не изменяющие твердость незакаливаемой стороны плиты.

3. Способ по п.1, отличающийся тем, что в качестве траектории перемещения лазерного луча при нагреве незакаливаемой стороны плиты из условия равномерности прогрева материала принимают спираль Архимеда.

4. Способ по п.1, отличающийся тем, что для исключения возможного перегрева поверхности, особенно в центральной части плиты, шаг спирали Архимеда выбирают равным не менее двум диаметрам лазерного пятна.

| WO 2016011221 A1, 21.01.2016 | |||

| СПОСОБ ЛАЗЕРНОЙ ЗАКАЛКИ СТАЛЬНЫХ ИЗДЕЛИЙ | 1999 |

|

RU2153009C1 |

| СПОСОБ ЗАКАЛКИ ПОВЕРХНОСТНЫХ СЛОЕВ ПЛОСКИХ ДЛИННОМЕРНЫХ СТАЛЬНЫХ ИЗДЕЛИЙ | 2010 |

|

RU2449028C1 |

| Способ упрочнения тонкостенных металлических изделий | 1989 |

|

SU1721100A1 |

| US 6075593 A, 13.06.2000. | |||

Авторы

Даты

2024-12-18—Публикация

2021-12-07—Подача