Изобретение относится к области гидрометаллургии сурьмы, может быть использовано при переработке окисленных полиметаллических промпродуктов сурьмяного производства и является усовершенствованием способа по основному авт. св. № 1553567.

Цель изобретения - повышение извлечения сурьмы.

Способ осуществляют следующим образом.

Раствор после высокотемпературного выщелачивания известным способом кека от сульфидно-щелочного выщелачивания сурьмы объемом 500 дм3 с содержанием сурьмы 6,5 г/дм3, сульфида натрия 20 г/дм3 заливается в стеклянную трубу, укрепленную на штативе. Труба закрывается резиновой пробкой со вставленными в ней стеклянными трубками: одна - для подачи углекислого газа в раствор, другая, не погруженная в раствор, - для отвода образующего сероводород а остатков углекислого газа.

Углекислый газ подают из баллона, отходящий газ поступает на утилизацию 25%- ным раствором гидроксида натрил.

Углекислый газ подают со скоростью 0,1 дм /мин при расходе 140% отстехиометри- чески необходимого на сульфид натрия. Через 40 мин подачу углекислого газа прекращают, полученную пульпу сливают, декантируют, смесь сульфидов сурьмы промывают трижды 500 см3 воды (50° С), сушат при 80° С и анализируют на содержание сурьмы. В полученном осадке 42,5% SbaSa и 55,5% Sb2$5. Остаточная концентрация сурьмы в растворе 1,9 г/дм3, извлечения сурьмы в осадок - 70,77%.

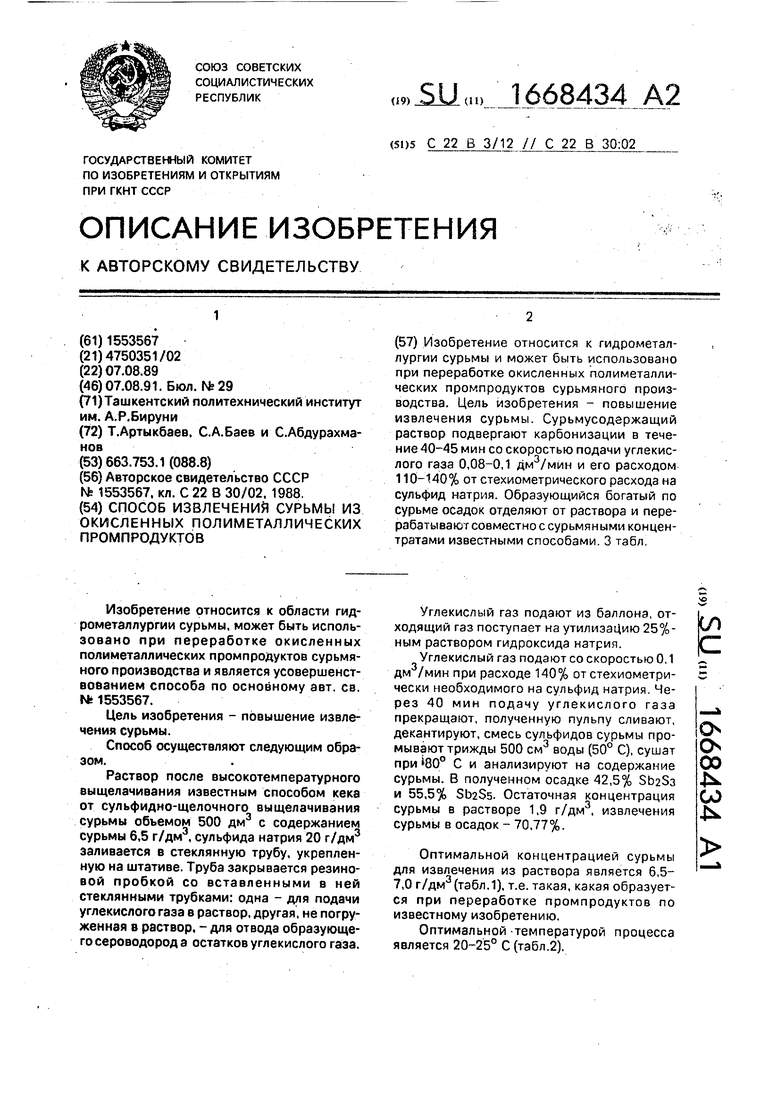

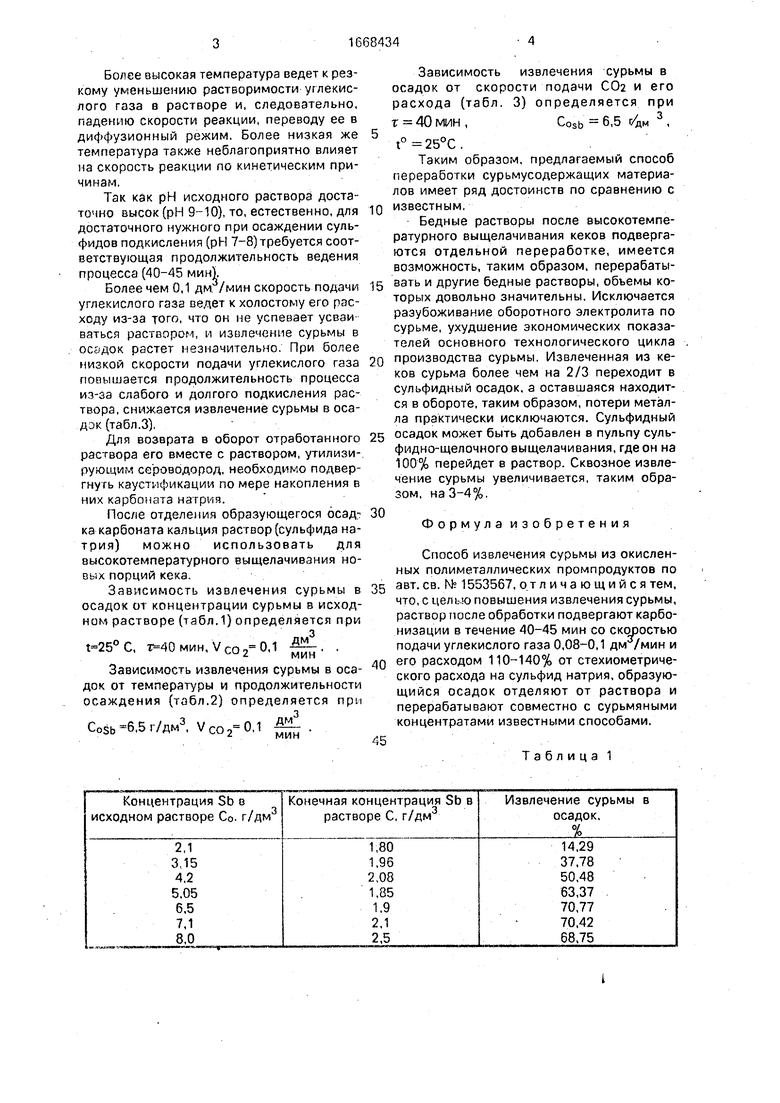

Оптимальной концентрацией сурьмы для извлечения из раствора является 6,5- 7,0 г/дм3 (табл.1), т.е. такая, какая образуется при переработке промпродуктов по известному изобретению.

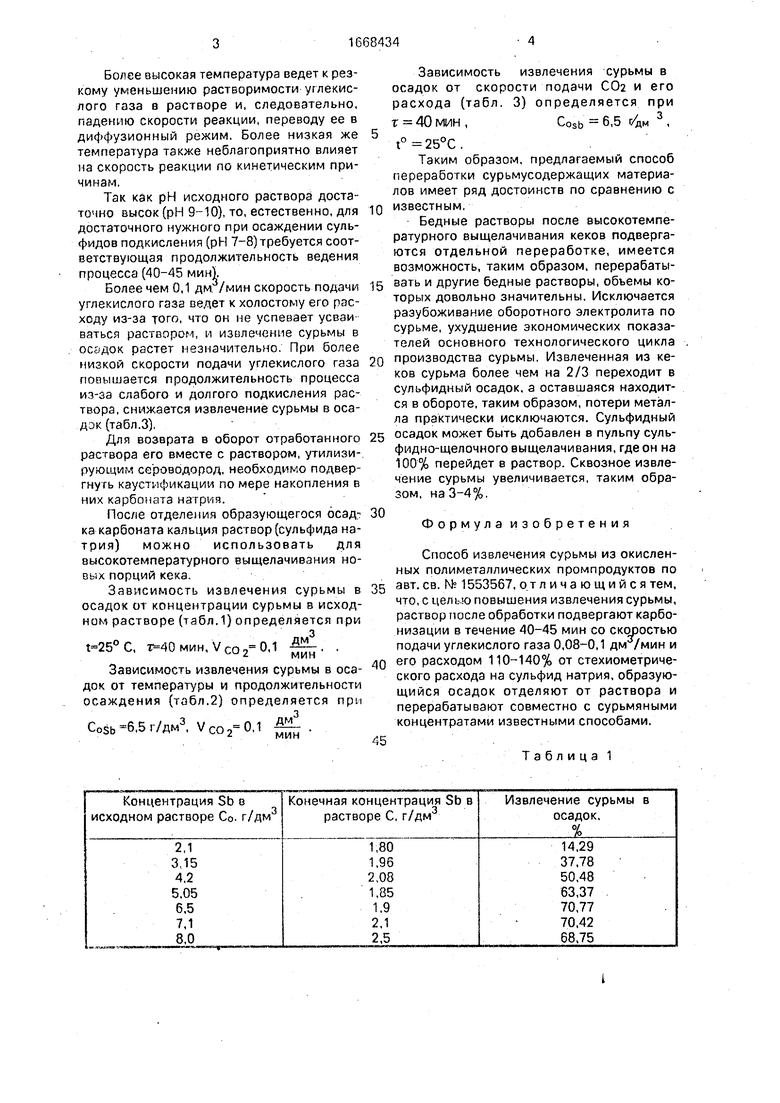

Оптимальной -температурой процесса является 20-25° С (табл.2).

(Л

С

о о с

GO Ь

Более высокая температура ведет к резкому уменьшению растворимости углекислого газа в растворе и, следовательно, падению скорости реакции, переводу ее в диффузионный режим. Более низкая же температура также неблагоприятно влияет на скорость реакции по кинетическим причинам.

Так как рН исходного раствора достаточно высок {рН 9-10), то, естественно, для достаточного нужного при осаждении сульфидов подкисления (рН 7-8) требуется соответствующая продолжительность ведения процесса (40-45 мин).

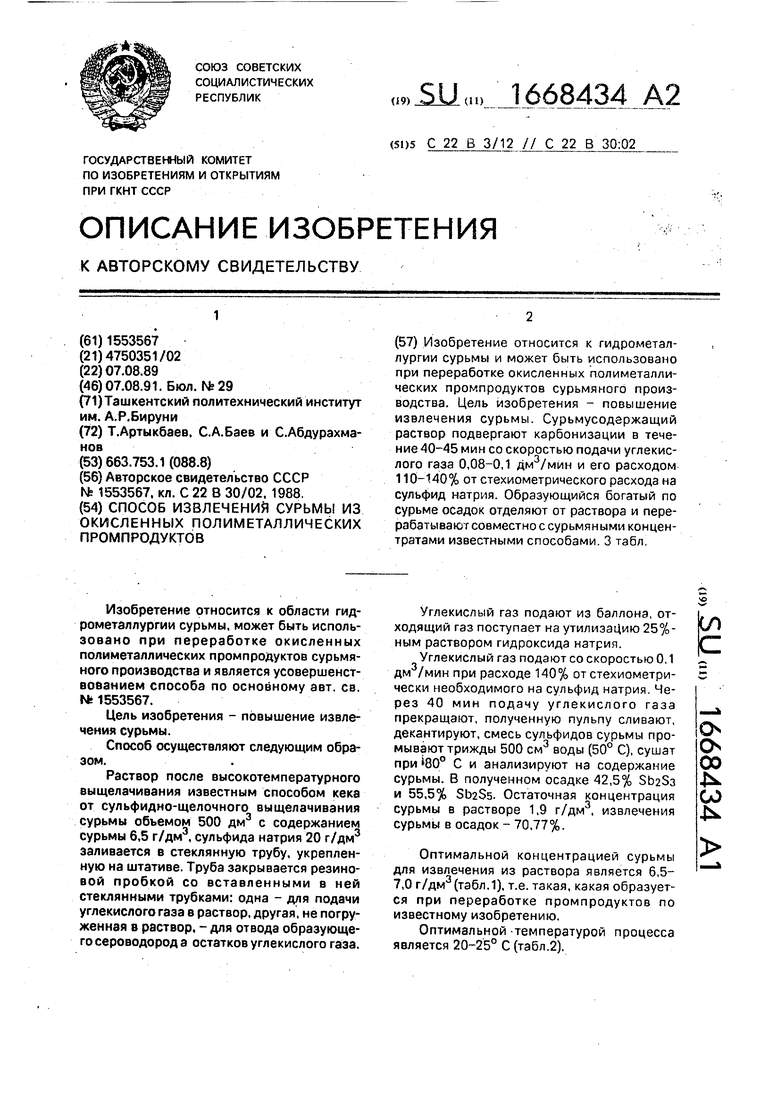

Более чем 0,1 дм /мин скорость подачи углекислого газа ведет к холостому его расходу из-за того, что он не успевает усваи ваться раствором, и изЕзлеченпе сурьмы в осадок растет незначительно. При более низкой скорости подачи углекислого газа повышается продолжительность процесса из-за слабого и долгого подкисления раствора, снижается извлечение сурьмы в осадок (табл.3),

Для возврата в оборот отработанного раствора его вместе с раствором, утилизирующим сероводород, необходимо подвергнуть кауетификации по мере накопления в них карбонпта натрия.

После отделения образующегося осадка карбоната кальция раствор (сульфида натрия) можно использовать для высокотемпературного выщелачивания новых порций кека.

Зависимость извлечения сурьмы в осадок от концентрации сурьмы в исходном растворе (табл.1) определяется при

з , г- 40мин,,1 . .

Зависимость извлечения сурьмы в осадок от температуры и продолжительности осаждения (табл.2) определяется при

.3 „ г, л ДМ3

Созь 6,5 г/дм-3, V со 2 0,1

мин

Зависимость извлечения сурьмы в осадок от скорости подачи С02 и его расхода (табл. 3) определяется при

г 40 мин ,Созь 6,5 /я, 3

ДМ

0

5

0

5

0

5

0

5

t° 25°С .

Таким образом, предлагаемый способ переработки сурьмусодержащих материалов имеет ряд достоинств по сравнению с известным,

Бедные растворы после высокотемпературного выщелачивания кеков подвергаются отдельной переработке, имеется возможность, таким образом, перерабатывать и другие бедные растворы, объемы которых довольно значительны. Исключается разубоживание оборотного электролита по сурьме, ухудшение экономических показателей основного технологического цикла производства сурьмы. Извлеченная из кеков сурьма более чем на 2/3 переходит в сульфидный осадок, а оставшаяся находится в обороте, таким образом, потери металла практически исключаются. Сульфидный осадок может быть добавлен в пульпу сульфидно-щелочного выщелачивания, где он на 100% перейдет в раствор. Сквозное извлечение сурьмы увеличивается, таким образом, на 3-4%.

Формула изобретения

Способ извлечения сурьмы из окисленных полиметаллических промпродуктов по авт. св. N; 1553567, отличающийся тем, что, с целью повышения извлечения сурьмы, раствор после обработки подвергают карбонизации в течение 40-45 мин со СКОРОСТЬЮ подачи углекислого газа 0,08-0,1 дм /мин и его расходом 110-140% от стехиометриче- ского расхода на сульфид натрия, образующийся осадок отделяют от раствора и перерабатывают совместно с сурьмяными концентратами известными способами.

Таблица 1

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки окисленного промпродукта | 1989 |

|

SU1700076A1 |

| Способ извлечения сурьмы из окисленных полиметаллических промпродуктов | 1988 |

|

SU1553567A1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ПОЛИМЕТАЛЛИЧЕСКОГО СЫРЬЯ | 1998 |

|

RU2181781C2 |

| СПОСОБ ПЕРЕРАБОТКИ МЫШЬЯКОВИСТЫХ ПОЛУПРОДУКТОВ СУРЬМЯНИСТОГО ПРОИЗВОДСТВА | 1992 |

|

RU2048550C1 |

| Способ переработки полиметаллического промпродукта | 1989 |

|

SU1713956A1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ СУРЬМЫ И СВИНЦА | 2015 |

|

RU2590781C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУРЬМУСОДЕРЖАЩЕГО СЫРЬЯ | 2018 |

|

RU2682365C1 |

| СПОСОБ ГИДРОМЕТАЛЛУРГИЧЕСКОЙ ПЕРЕРАБОТКИ СУРЬМЯНЫХ ЗОЛОТОСОДЕРЖАЩИХ КОНЦЕНТРАТОВ | 2020 |

|

RU2744803C1 |

| Способ переработки промпродуктов свинцового производства | 1983 |

|

SU1122720A1 |

| СПОСОБ ПЕРЕРАБОТКИ СВИНЦОВИСТЫХ ШЛАМОВ ЭЛЕКТРОРАФИНИРОВАНИЯ МЕДИ (ВАРИАНТЫ) | 2011 |

|

RU2451759C1 |

Изобретение относится к гидрометаллургии сурьмы и может быть использовано при переработке окисленных полиметаллических промпродуктов сурьмяного производства. Цель изобретения - повышение извлечения сурьмы. Сурьмусодержащий раствор подвергают карбонизации в течение 40 - 45 мин со скоростью подачи углекислого газа 0,08 - 0,1 дм3/мин и его расходом 110 - 140% от стехиометрического расхода на сульфид натрия. Образующийся богатый по сурьме осадок отделяют от раствора и перерабатывают совместно с сырьмяными концентратами известными способами. 3 табл.

Таблица 3

| Способ извлечения сурьмы из окисленных полиметаллических промпродуктов | 1988 |

|

SU1553567A1 |

| кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Механическая топочная решетка с наклонными частью подвижными, частью неподвижными колосниковыми элементами | 1917 |

|

SU1988A1 |

Авторы

Даты

1991-08-07—Публикация

1989-08-07—Подача