Изобретение относится к гидрометаллургии сурьмы и может быть использовано для переработки упорных окисленных про- мпродуктов сурьмяного производства.

Целью изобретения является повышение извлечения сурьмы.

Пример. Сульфидно-щелочной раствор объемом 100 мл после высокотемпературной обработки известным способом кекэ от сульфидно-щелочного выщелачивания сурьмяного концентрата с содержанием Sb 6,5 г/дм3, сульфида натрия 20 г/дм3 заливают в стеклянный сосуд.

Сосуд закрывают резиновой пробкой со вставленной в нее стеклянной трубкой для отвода выделяющегося аммиака с утилизацией его в сосуде, наполненном раствором 10-15%-ной соляной кислоты. Сосуд устанавливают на электроплитке.

После включения электроплитки и закипания раствора пробку открывают и в сосуд

засыпают 2,74 г хлорида аммония и фиксируют время начала эксперимента.

Через 8-10 мин электроплитку отключают от сети и после отстоя в-течение 15 мин образовавшуюся пульпу сливают, разделяют на фазы фильтрацией.

Фильтрат далее заливается в сосуд и операцию кипячения жидкой фазы в течение 8-10 мин с последующим разделением фаз повторяют еще раз. После каждой стадии осадки несколько раз промывают горячей водой, сушат, объединяют и Анализируют на содержание сульфидов сурьмы (III) и сурьмы (V). Фильтрат же анализируют на остаточное содержание сурьмы фотометрическим способом.

Результаты анализа: содержание 5Ь2$з в осадке 43%; содержание SbaSs в осадке 55%; остаточная концентрация после первой стадии 4,1 г/дм , извлечение Sb в осадок 37,5% остаточная концентрация сурьмы после второй стадии 0,4 г/дм , извлечение Sb в осадок 93.85%.

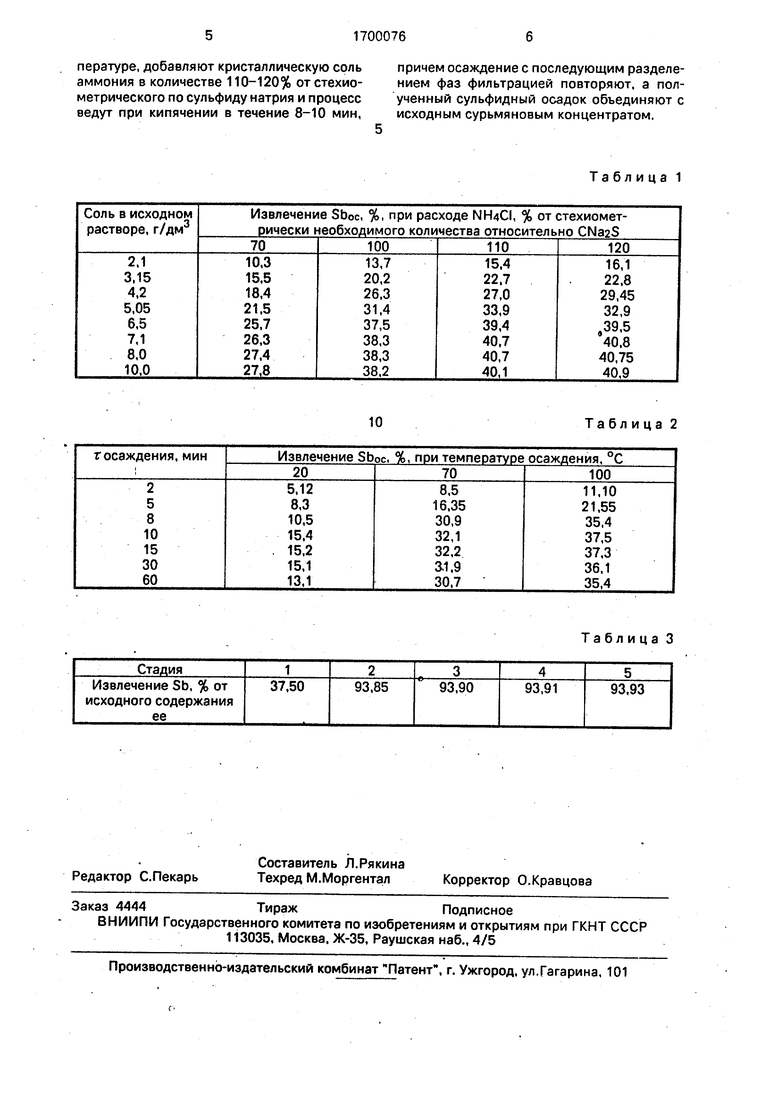

Оптимальная концентрация сурьмы в исходном растворе составляет 6,5-7,0 г/дм3 (табл. 1).

Более низкая концентрация сурьмы не рациональна: невысоко количество осаждаемого осадка и возрастает расход хлорида аммония впустую.

Осаждение сульфидного сурьмяного осадка из сульфидно-щелочных растворов хлоридом аммония протекает по следующим реакциям:

Na2S + 2 NH4CI 2 NaCI + ( (1) 2 Na3SbS4 + 6 NH4CI fSbaSs + + 6 NaCI + 3 (NN4)28(2)

2 Na3SbS3 + 6NH4CUTSb2S3 + + 6NaCI + 3(NH4)2S(3)

Более высокая концентрация сурьмы в исходных растворах для осаждения нерациональна потому, что эти растворы получаются в оптимальных условиях гидротермального выщелачивания по отношению Т:Ж в пульпе, а повышение концентрации сурьмы упариванием бедных растворов экономически нецелесообразно.

Оптимальной является температура кипения раствора 100°С(табл. 2). Это вызвано тем, что образующийся сульфид аммония - нестойкое соединение и при нагревании степень его гидролиза резко возрастает: (NH4)2S + H20 rNH40H + NH4HS (4) (NH4)HS + hhO NHUOH + H2S (5) Интенсивность удаление аммиака из системы при кипячении способствует осаждению сульфидов сурьмы (V) и (III) из-за смещения равновесия в реакциях (2) и (3) вправо.

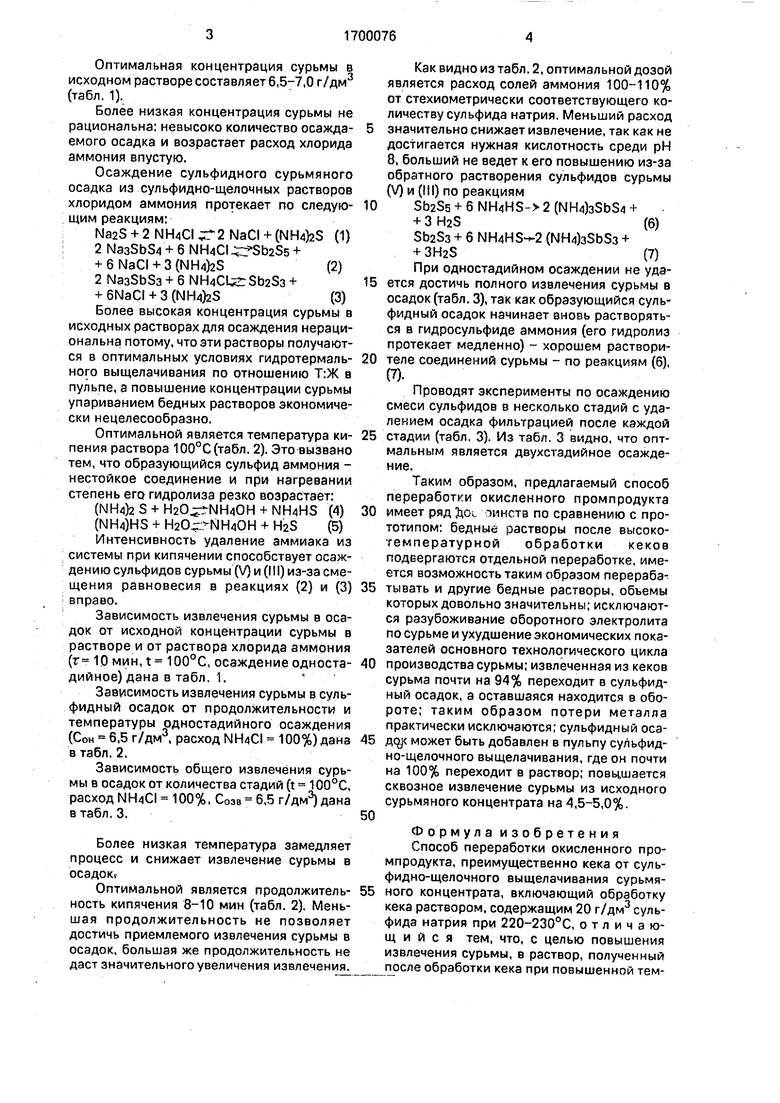

Зависимость извлечения сурьмы в осадок от исходной концентрации сурьмы в растворе и от раствора хлорида аммония (г 10 мин, t 100°С, осаждение одностадийное) дана в табл. 1.

Зависимость извлечения сурьмы в сульфидный осадок от продолжительности и температуры одностадийного осаждения (Сон 6,5 г/дм3, расход NH4CI 100%) дана в табл. 2.

Зависимость общего извлечения сурьмы в осадок от количества стадий (t 100°С, расход NH4CI 100%, Созв 6,5 г/дм3) дана в табл. 3.

Более низкая температура замедляет процесс и снижает извлечение сурьмы в осадокг

Оптимальной является продолжительность кипячения 8-10 мин (табл. 2). Меньшая продолжительность не позволяет достичь приемлемого извлечения сурьмы в осадок, большая же продолжительность не даст значительного увеличения извлечения.

Как видно из табл. 2, оптимальной дозой является расход солей аммония 100-110% от стехиометрически соответствующего количеству сульфида натрия. Меньший расход

значительно снижает извлечение, так как не достигается нужная кислотность среди рН 8, больший не ведет к его повышению из-за обратного растворения сульфидов сурьмы (V) и (III) по реакциям

0 Sb2Ss + 6NH4HS- 2(NH4)3SbS4 +

+ 3 H2S(6)

Sb2S3 + 6 NH4HS- -2 (МН4)з5ЬЗз + + 3H2S(7)

При одностадийном осаждении не уда5 ется достичь полного извлечения сурьмы в осадок (табл. 3), так как образующийся сульфидный осадок начинает вновь растворяться в гидросульфиде аммония (его гидролиз протекает медленно) - хорошем раствори0 теле соединений сурьмы - по реакциям (6), (7).

Проводят эксперименты по осаждению смеси сульфидов в несколько стадий с удалением осадка фильтрацией после каждой

5 стадии (табл. 3). Из табл. 3 видно, что опт- мал ьным является двухстадийное осаждение.

Таким образом, предлагаемый способ переработки окисленного промпродукта

0 имеет ряд до. инств по сравнению с прототипом: бедные растворы после высокотемпературной обработки кеков подвергаются отдельной переработке, имеется возможность таким образом перераба5 тывать и другие бедные растворы, объемы которых довольно значительны; исключаются разубоживание оборотного электролита по сурьме и ухудшение экономических показателей основного технологического цикла

0 производства сурьмы; извлеченная из кеков сурьма почти на 94% переходит в сульфидный осадок, а оставшаяся находится в обороте; таким образом потери металла практически исключаются; сульфидный оса5 flOj может быть добавлен в пульпу сульфидно-щелочного выщелачивания, где он почти на 100% переходит в раствор; повышается сквозное извлечение сурьмы из исходного сурьмяного концентрата на 4,5-5,0%.

0

Формула изобретения Способ переработки окисленного промпродукта, преимущественно кека от сульфидно-щелочного выщелачивания сурьмя5 ного концентрата, включающий обработку кека раствором, содержащим 20 г/дм3 сульфида натрия при 220-230°С, отличающийся тем, что, с целью повышения извлечения сурьмы, в раствор, полученный после обработки кека при повышенной температуре, добавляют кристаллическую соль аммония в количестве 110-120% отстехио- метрического по сульфиду натрия и процесс ведут при кипячении в течение 8-10 мин,

причем осаждение с последующим разделением фаз фильтрацией повторяют, а полученный сульфидный осадок объединяют с исходным сурьмяновым концентратом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ извлечения сурьмы из окисленных полиметаллических промпродуктов | 1989 |

|

SU1668434A2 |

| СПОСОБ ГИДРОМЕТАЛЛУРГИЧЕСКОЙ ПЕРЕРАБОТКИ СУРЬМЯНЫХ ЗОЛОТОСОДЕРЖАЩИХ КОНЦЕНТРАТОВ | 2020 |

|

RU2744803C1 |

| СПОСОБ ПЕРЕРАБОТКИ МЫШЬЯКОВИСТЫХ ПОЛУПРОДУКТОВ СУРЬМЯНИСТОГО ПРОИЗВОДСТВА | 1992 |

|

RU2048550C1 |

| Способ извлечения сурьмы из окисленных полиметаллических промпродуктов | 1988 |

|

SU1553567A1 |

| Способ получения сульфида сурьмы (У) | 1989 |

|

SU1623959A1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ПОЛИМЕТАЛЛИЧЕСКОГО СЫРЬЯ | 1998 |

|

RU2181781C2 |

| СПОСОБ ПЕРЕРАБОТКИ БЕДНЫХ ОКИСЛЕННЫХ ЦИНКОВЫХ РУД И КОНЦЕНТРАТОВ С ИЗВЛЕЧЕНИЕМ ЦИНКА, МАРГАНЦА, ЖЕЛЕЗА, СВИНЦА, СЕРЕБРА, КАЛЬЦИЯ И ДВУОКИСИ КРЕМНИЯ | 2010 |

|

RU2441930C1 |

| СПОСОБ КУЧНОГО ВЫЩЕЛАЧИВАНИЯ СУРЬМЯНЫХ РУД | 2009 |

|

RU2429304C2 |

| Способ очистки платино-палладиевых хлоридных растворов от золота, селена, теллура и примесей неблагородных металлов | 2021 |

|

RU2787321C2 |

| СПОСОБ ПЕРЕРАБОТКИ ЗОЛОТОСОДЕРЖАЩЕГО СУРЬМЯНОГО КОНЦЕНТРАТА | 2003 |

|

RU2254386C1 |

Изобретение касается гидрометаллургии сурьмы и может быть использовано для переработки упорных окисленных промпро- дуктов сурьмяного производства. Цель изобретения - повышение извлечения сурьмы. Кек от сульфидно-щелочного выщелачивания сурьмяного концентрата обрабатывают раствором, содержащим 20 г/дм3 сульфида натрия при 220-230°С, в полученный при этом раствор добавляют соль аммония в количестве 110-120% от стехиометрического по сульфиду натрия. Полученный смешанный сульфидный осадок - легкорастворимый, богатый по сурьме продукт - объединяют с исходным сурьмяным концентратом, 3 табл.

Таблица 1

10

Таблица 2

Таблица 3

| Способ извлечения сурьмы из окисленных полиметаллических промпродуктов | 1988 |

|

SU1553567A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1991-12-23—Публикация

1989-09-29—Подача