Изобретение относится к металлургии, в частности к лигатурам для производства литых деталей из чугуна с повышенными характеристиками удароустойчивости и износостойкости.

Цель изобретения - повышение прочностных свойств удароустойчивости, коррозионно-эрозионной износостойкости и жаропрочности чугуна.

Лигатуру получают сплавлением чистых компонентов и ферросплавов с металлическим иттрием и нитридами ванадия при 1340-1370°С, разливают в плоские изложницы. Измельченную до фракций 0,5-5 мм лигатуру присаживают в расплав чугуна во время слива его из плавильной печи в ковш. Нитриды ванадия используют в виде порошка (ГУ 6-09-03-364-74), иттрий в измельченном виде марки ИтМ-2 (ТУ 48-4-208-82) и

ферросилиций с цирконием ФСПрМн2 (ТУ 14-141-88-85), в котором содержится 3 мас.% кальция.

Лигатуру испытывали при выплавке чугуна, содержащего мае %; углерод 3; кремний 1,7; марганец 0,7; фосфор 0,07; хром 0,03; сера 0,07; азот 0,003; никель 0,18 и железо - остальное. Чугун выплавляют в отрытых индукционных печах.

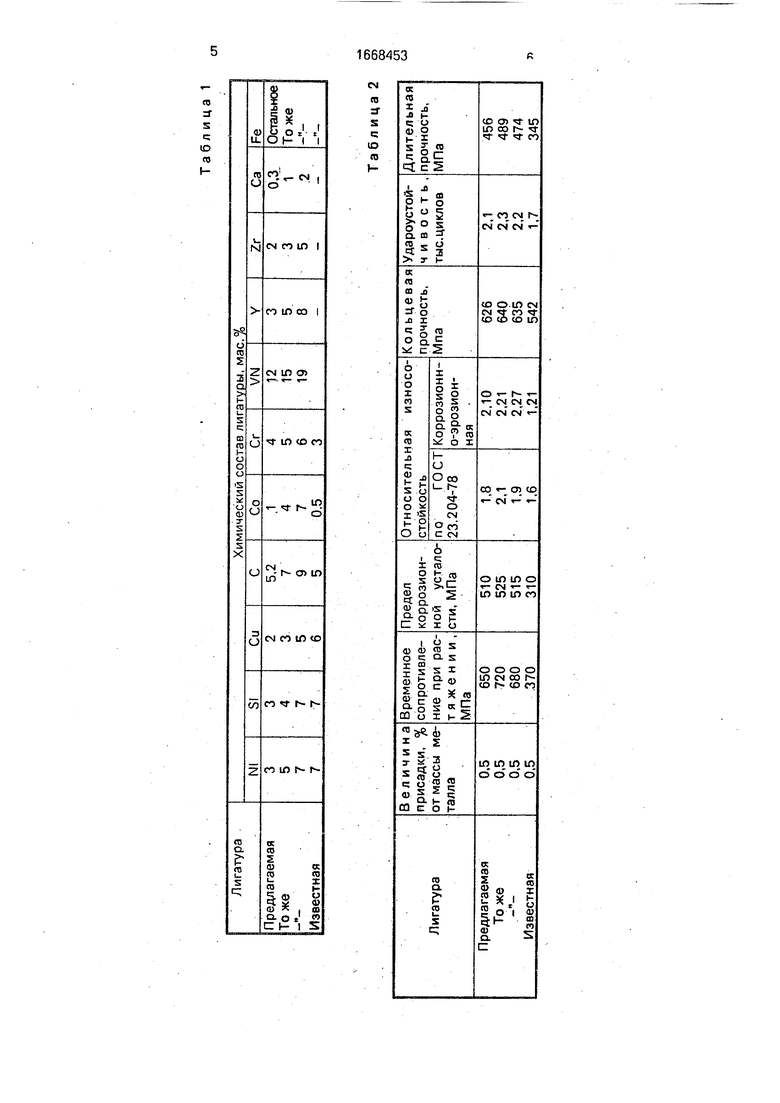

В табл.1 приведены составы лигатур опытных плавок, использованных для микролегирования чугуна. Лигатуры вводят при выпуске чугуна из индукционной печи в ковш в количестве 0,5% от массы заливаемого расплава. Фракция измельченной лигатуры 0,5-5 мм, температура чугуна при введении лигатуры 1430-1450°С.

о о

00

ь. сл

СлЭ

В табл.2 приведены результаты механических и эксплуатационных испытаний микролегированных чугунов опытных плавок.

Длительную прочность определяли при 800°С, а оценку глубины проникновения коррозии - по ГОСТ 7769-82 с использованием методики по ГОСТ 6032-84 в сравнении с эталоном, в качестве которого используют чугун ЧХНТ,

Образцы для механических испытаний изготавливали в соответствии с требованиями ГОСТ 1497-84 и ГОСТ 11701-84, коррозионных испытаний - по ГОСТ 9.908-85, а для определения кольцевой прочности используют трубные заготовки. Предел корро- зионной усталости получен при испытании цилиндрических образцов типа УШ на базе 107 циклов.

Иттрий введен в предлагаемую лигатуру в количестве 3-8 мас.% как эффективная микролегирующая и модифицирующая добавка для чугуна, повышающая однородность и стабильность структуры и устраняющая образование в ней междендритного графита, способствующая увеличению изолированности и компактности графита и других составляющих структуры и повышения механических характеристик чугуна в отливках, особенно пластических служебных свойств. При концентрации иттрия до 3,0 мас.% модифицирующий эффект проявляется слабо v пластические служебные свойства чугуна, в отливках находятся на низком уровне, а при увеличении концентрации иттрия более 8 мас.% снижается ста- бильность микролегирующего и модифицирующего эффекта, увеличивается количество неметаллических включений и снижаются механические свойства чугуна, долговечность литых деталей и служебных их свойств.

Нитриды ванадия в количестве 12-19 мас.% существенно измельчают структурные составляющие, снижают пористость и повышают равномерность модифицирования, усвояемость лигатуры расплавом и продолжительность сохранения микролегирующего эффекта лигатуры, что обеспечивает повышение относительного удлинения и удароустойчивости чугуна в отливах.. При концентрации нитридов ванадия до 12 мас.% измельчение структуры и повышение служебных и пластических свойств недостаточное, а при увеличении концентрации нитридов ванадия более 19 мас,% повышается угар металла и снижаются однородность структуры, кольцевая прочность,

механические и эксплуатационные свойства чугуна в отливках,

Содержание других компонентов выбраны в соответствии с принятым содержа- нием в лигатурах, используемых для модифицирования чугуна с повышенными служебными и пластическими свойствами. Эффективное содержание кремния в лигатуре составляет 3-7 мас.%, углерода 5,2-9 мас.% и меди 2-5 мас.%. Такая концентрация графитизирующих компонентов при содержании хрома от 4 до 6 мас.% повышает равномерность и стабильность структуры чугуна, способствует повышению его меха- нических и служебных свойств.

Наличие в лигатуре 1,0-7,0 мас.% кобальта способствует повышению стабильности микролегирования, служебных и механических свойств. При увеличении кон- центрации более 7,0 мас.% повышается температура плавления лигатуры и снижается удароустойчивость чугуна, а при концентрации кобальта до 1,0 мас.% стабильность механических свойств и слу- жебных характеристик низкие.

Вследствие достаточно полного усвоения лигатуры чугуном и высокой однородности структуры и стабильности, удельный расход лигатуры снижается на 30-50% в сравнении с известной.

Таким образом, как следует из данных представленных в табл.2, применение предлагаемой лигатуры позволяет существенно повысить прочностные свойства, ударо- устойчивость, коррозионно-эрозионную износостойкость и жаропрочность чугуна. Формула изобретения Лигатура для чугуна, содержащая никель, кремний, углерод, хром/кобальт, медь и железо, отличающаяся тем, что, с целью повышения прочностных свойств, удароустойчивости, коррозионно-эрозион- ной износостойкости и жаропрочности чугуна, она дополнительно содержит иттрий, нитриды ванадия, цирконий и кальций при следующем соотношении компонентов, мас.%:

Никель3-7

Кремний3-7

Углерод5,2-9,0

Хром4-6

Кобальт1-7

Медь2-5

Иттрий3-8

Нитриды ванадия12-19

Цирконий2-5

Кальций0,3-2,0

ЖелезоОстальное

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Лигатура для чугуна | 1991 |

|

SU1803454A1 |

| Жаростойкий чугун | 1989 |

|

SU1696561A1 |

| Лигатура для чугуна | 1990 |

|

SU1705391A1 |

| Износостойкий чугун | 1986 |

|

SU1366546A1 |

| Износостойкий чугун | 1991 |

|

SU1803460A1 |

| ВЫСОКОПРОЧНЫЙ ЛЕГИРОВАННЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2016 |

|

RU2611624C1 |

| Высокопрочный легированный антифрикционный чугун | 2019 |

|

RU2720271C1 |

| Износостойкий чугун | 1991 |

|

SU1803461A1 |

| Чугун для металлоформ | 1987 |

|

SU1444387A1 |

| Антифрикционный чугун | 1986 |

|

SU1366549A1 |

Изобретение относится к лигатурам для чугуна. Целью изобретения является повышение прочностных свойств, удароустойчивости, коррозионно-эрозионной износостойкости и жаропрочности чугуна. Лигатура содержит, мас.%: никель 3 - 7

кремний 3 - 7

углерод 5,2 - 9

хром 4 - 6

кобальт 1 - 7

медь 2 - 5

иттрий 3 - 8

нитриды ванадия 12 - 19

цирконий 2 - 5

кальций 0,3 - 2

железо остальное. Получение доэвтектического кремний-марганцового чугуна с использованием предлагаемой лигатуры позволило получить σB = 650 - 720 МПа, кольцевую прочность 626 - 640 МПа, предел коррозионной усталости 510 - 525 МПа, относительную коррозионно-эрозионную износостойкость 2,10 - 2,27

при этом длительная прочность при 800°С возросла до 456 - 489 МПа. 2 табл.

| Авторское свидетельство СССР № 1488341, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| УСТРОЙСТВО ЭКСПОНИРОВАНИЯ, ЖИДКОКРИСТАЛЛИЧЕСКОЕ УСТРОЙСТВО ОТОБРАЖЕНИЯ И СПОСОБ ДЛЯ ПРОИЗВОДСТВА ЖИДКОКРИСТАЛЛИЧЕСКОГО УСТРОЙСТВА ОТОБРАЖЕНИЯ | 2010 |

|

RU2509327C1 |

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

Авторы

Даты

1991-08-07—Публикация

1989-07-06—Подача