со

О) О) СП

4;:

11

Изобретение относится к метйллур гии, в частности к антифрикционным чугунам, работающим в узлах тяжело- нагружеиньк пар-трения при отрицательных температурах.

Цель изобретения - повьшение стабильности антифрикционных свойств при отрицательных температурах.

Предложенный антифрикционный чугу содержит углерод, кремний, марганец сурьму, кальций, иттрий, алюминий, - нитриды ванадия и железо при следующем соотношении компонентов, мас.%:

Углерод Кремний Марганец Сурьма Алюминий Кальций Нитриды ванадияИттрий Железо

2,8-3,6

2,1-3,8

0,7-1,2

0,02-0,07

0,01-0,03

0,02-0,06

0,06-0,15 0,002-0,01 Остальное

Содержание углерода принято в с ветствии с практикой производства антифрикционных чугунов с низким кэффициентом трения, а концентрация кремния ограничена пределами 2,1- 3,8мас.%. При повышении содержания кремния более 3,8 мас.% снижаетсяперсность графита, уменьшаются хла достойкость, коэффициент трения, ухудшаются механические свойства и

Q

15

содержания кальция ограничен.концентрацией (0,06 мас.%), выше которой возрастает количество неметаллических включений, так как кальций полностью не растворяется в металлической основе, что приводит к снижению ударной вязкости и пластичности при отрицательных температурах.

Нитриды ванадия 0,06-0,15 мас.% измельчают структуру матрицы в литом состоянии и после термической обработки повьш1ают износостойкость и стабильность механических свойств и коэффициента трения при отрицательных температурах. При концентрации нитридов ванадия до 0,06 мас.% измельчение структуры и повышение износостойкости и стабильности механических свойств и коэффициента трения недостаточны, а при концентрации более О,15-мас.% усиливаются ликвацион- ные процессы, увеличивается неоднородность структуры и антифрикционных свойств чугуна.

Иттрий в количестве 0,002-0,01 мас.% улучшает форму графита, стабилизирует структуру и повышает антифрикционные свойства чугуна в широком ин- 30 тервале температур. Концентрация иттрия определена экспериментально. При увеличении содержания иттрия более 0,01 мас.% увеличивается, угар металла, усиливаются процессы коа0

25

| название | год | авторы | номер документа |

|---|---|---|---|

| Износостойкий чугун | 1990 |

|

SU1765238A1 |

| Высокопрочный чугун | 1990 |

|

SU1749294A1 |

| Чугун | 1988 |

|

SU1539229A1 |

| АНТИФРИКЦИОННЫЙ ЧУГУН | 2005 |

|

RU2297468C1 |

| Высокопрочный чугун | 1990 |

|

SU1740480A1 |

| Износостойкий чугун | 1986 |

|

SU1366546A1 |

| ВЫСОКОПРОЧНЫЙ ЛЕГИРОВАННЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2019 |

|

RU2718843C1 |

| Высокопрочный антифрикционный чугун | 2015 |

|

RU2615409C2 |

| Чугун | 1988 |

|

SU1581769A1 |

| Высокопрочный чугун | 1988 |

|

SU1581770A1 |

Изобретение относится к металлургии, в частности к составам антифрикционных чугунов, работающих в узлах тяжёлого нагружения пар трения при отрицательных температурах. Целью изобретения является повышение стабильности антифрикционных свойств. Предложенный чугун содержит мас.%: углерод 2,8-3,6j кремний 2,1-3,8} марганец 0,7-1,2, сурьма 0,02-0,07i алюминий 0,01-0,03; каль ций 0,02-0,06,- нитриды ванадия 0,06- 0,15; иттрий 0,002-0,01, железо остальное. Использовгшие предложенного чугуна в качестве хладостойкого конструкционного материала для производства деталей, испытывающих в процессе эксплуатации высокие удельные нагрузки, значительно повышает их надежность эксплуатации, дает возможность заменить стальные литые заготовки и снизить трудоемкость изготовления аг- тифрикционных деталей. 2 табл. (Л

их стабильность при отрицательных тем-35 гуляции и увеличивается содержание пературах. Содержание марганца в чу- неметаллических включений по грани- Гуне повьш ено до 0,7-1,2 мас.% для увеличения пластических свойств после термической обработки и снижения коэффициента трения, а алюминий при- 40 НЯТ в количестве 0,01-0,03 мас.%, т.е. в количестве, не снижающем пластических, свойств и оказывающем необходимый модифицирующей эффект, способствующий измельчении структуры и 45 снижению коэффициента трения.

Кальций в количестве 0,02-0,06 мас.% микролегирует матрицу, улучшает форцам зерен, что снижает стабильност пластических свойств. При содержани иттрия до 0,002 мас.% снижается стабильность антифрикционных свойст Микролегирование сурьмой в колич стве 0,02-0,07 мас.% нейтрализует п меси, измельчает структуру и повьщ1а ет стабильность коэффициента трения и пластических свойств в широком интервале температур. Верхний предел концентрации сурьмы (0,07 мас.%) ограничен ее низкой растворимостью в чугуне, а при снижении его менее 0,02 мас.% - увеличивается износ чугуна.

му графита, очищает, границы зерен от неметаллических включений, повышает 50 стабильность структуры, коэффициента трения и механических свойств при отрицательных температурах. При содержании кальция до 0,02 мас.% микролегицам зерен, что снижает стабильность пластических свойств. При содержании иттрия до 0,002 мас.% снижается стабильность антифрикционных свойств. Микролегирование сурьмой в количестве 0,02-0,07 мас.% нейтрализует примеси, измельчает структуру и повьщ1а- ет стабильность коэффициента трения и пластических свойств в широком интервале температур. Верхний предел концентрации сурьмы (0,07 мас.%) ограничен ее низкой растворимостью в чугуне, а при снижении его менее 0,02 мас.% - увеличивается износ чугуна.

Пример,

Антифрикционньй чугун

перерующий эффект проявляется слабо и су- 55 гревом расплава до 1440-1460 С и до- щественного повышения стабильности водкой химического состава по основ- коэффициента трения и механических свойств при отрицательных температурах не достигается. Верхний предел

выплавляют дуплекс-процессом с

0,

ным (углерод и кремний) и легирующему (марганец) компонентам в открытьпс электропечах и миксерах. В качестве

гуляции и увеличивается содержание неметаллических включений по грани-

цам зерен, что снижает стабильность пластических свойств. При содержании иттрия до 0,002 мас.% снижается стабильность антифрикционных свойств Микролегирование сурьмой в количестве 0,02-0,07 мас.% нейтрализует примеси, измельчает структуру и повьщ1а- ет стабильность коэффициента трения и пластических свойств в широком интервале температур. Верхний предел концентрации сурьмы (0,07 мас.%) ограничен ее низкой растворимостью в чугуне, а при снижении его менее 0,02 мас.% - увеличивается износ чугуна.

Пример,

гревом расплава до 1440-1460 С водкой химического состава по о

выплавляют дуплекс-процессом с

0,

гревом расплава до 1440-1460 С и до- водкой химического состава по основ-

ным (углерод и кремний) и легирующему (марганец) компонентам в открытьпс электропечах и миксерах. В качестве

шихтовых материалов используют передельные и литейные чугуны, чугунный и стальной лом, ферромарганец, сили- кокальций, металлический иттрий, по - рошки нитридов ванадия, металлическую сурьму, ферроалюминий и ферросилиций. Микролегирование сурьмой, силико- кальцием, нитридами ванадия проводят в электропечах и миксерах, а модифицирование алюминием и иттрием в разливочных ковшрх. Заливку металла в литейные формы производят .при температуре 1350-1400 с.

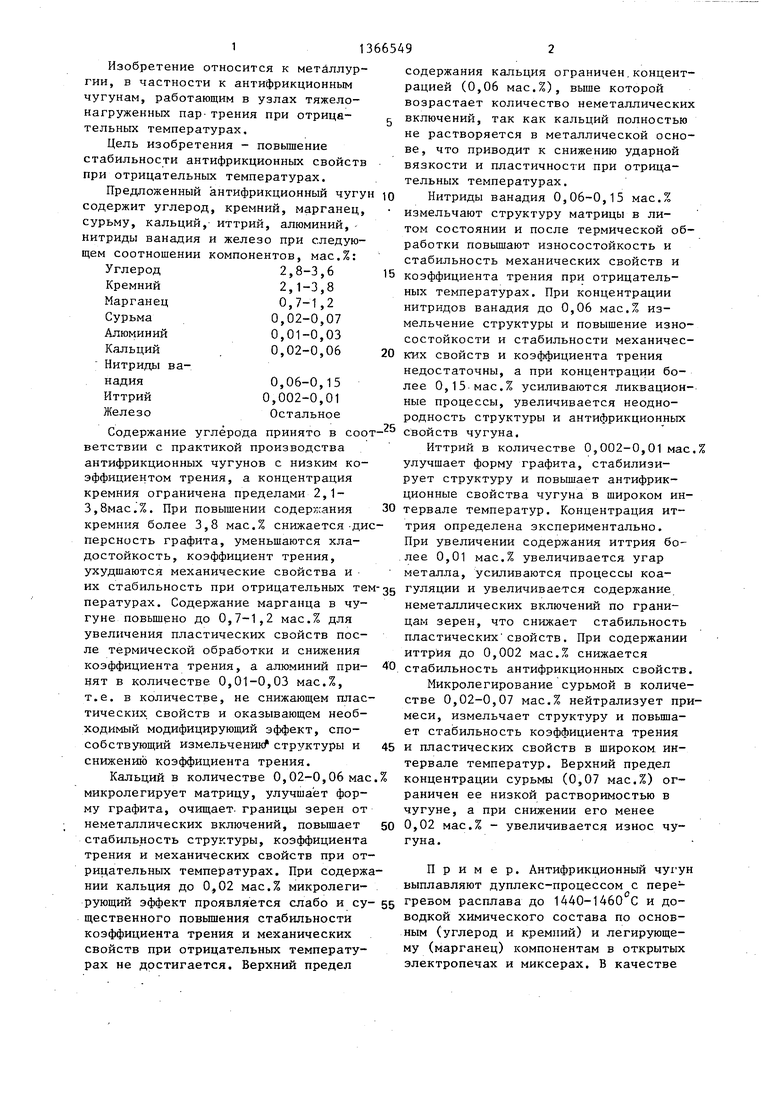

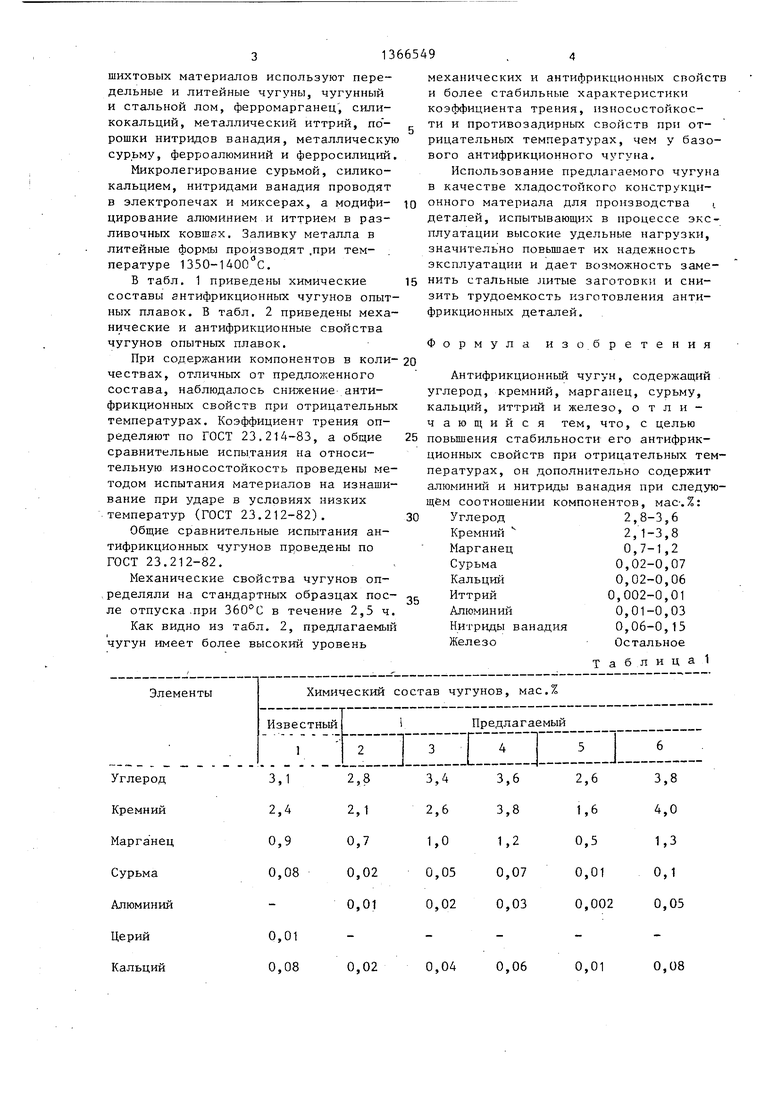

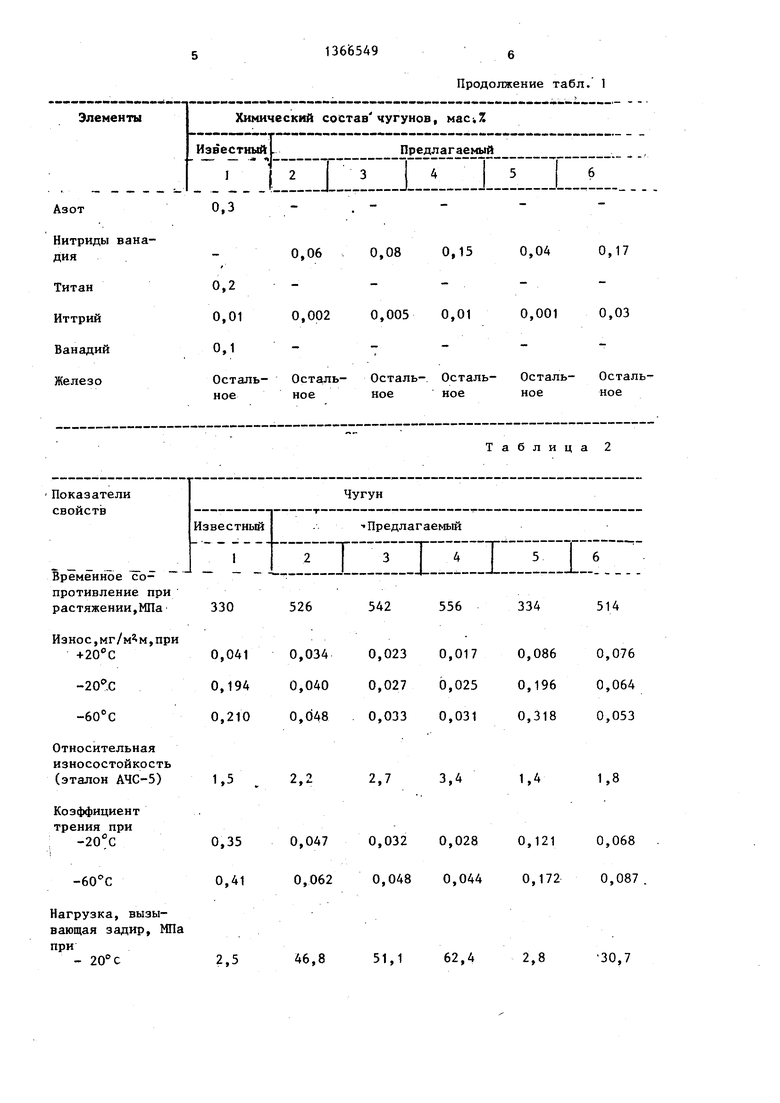

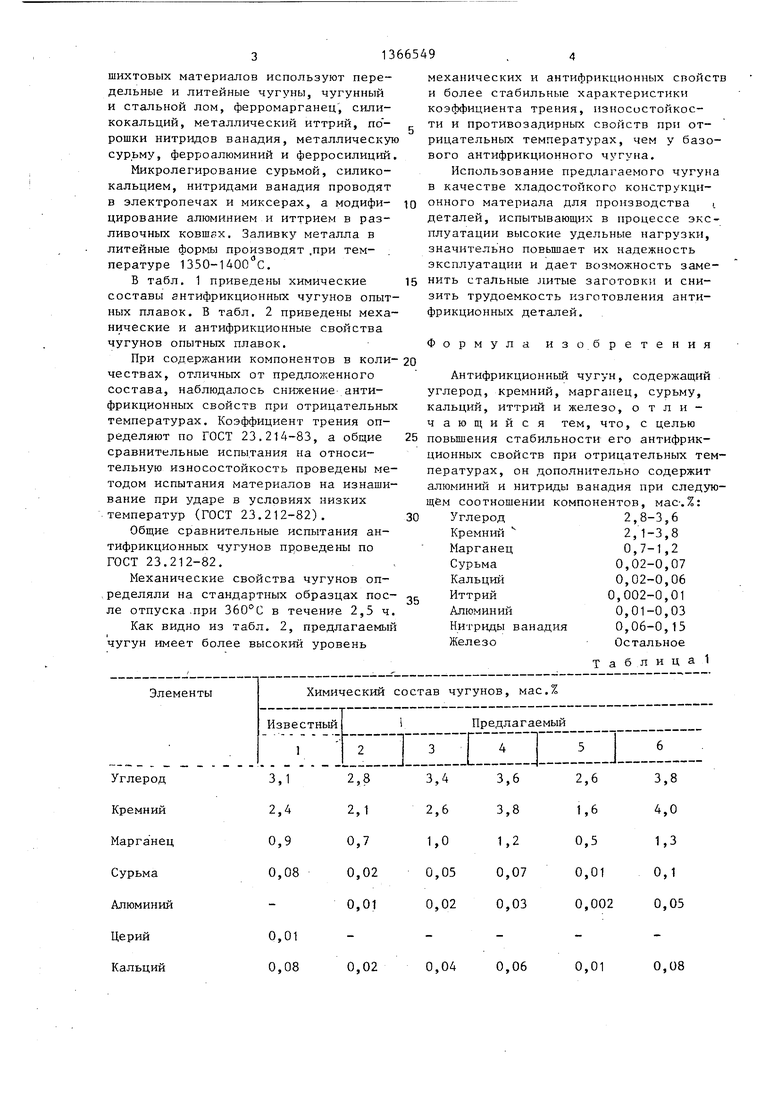

В табл, 1 приведены химические составы антифрикционных чугунов опытных плавок. В табл, 2 приведены механические и антифрикционные свойства чугунов опытных плавок.

При содержании компонентов в коли- чествах, отличных от предложенного состава, наблюдалось cнIiжeниe антифрикционных свойств при отрицательных температурах. Коэффициент трения определяют по ГОСТ 23.214-83, а общие сравнительные испытания на относительную износостойкость проведены методом испытания материалов на изнашивание при ударе в условиях низких температур (ГОСТ 23,212-82),

Общие сравнительные испытания антифрикционных чугунов проведены по ГОСТ 23,212-82,

Механические свойства чугунов определяли на стандартных образцах после отпуска .при 360°С в течение 2,5 ч.

Как видно из табл, 2, предлагаемый чугун имеет более высокий уровень

5

5

0

механических и антифрикционных свойств и более стабильные характеристики коэффициента трения, износостойкости и противозадирных свойств при отрицательных температурах, чем у базового антифрикционного чугуна.

Использование предлагаемого чугуна в качестве хладостойкого конструкционного материала для производства i деталей, испытывающих в процессе эксплуатации высокие удельные нагрузки, значительно повышает их надежность эксплуатации и дает возможность заменить стальные литые заготовки и снизить трудоемкость изготовления антифрикционных деталей.

Формула изобретения

Антифрикционный чугун, содержащий углерод, кремний, марганец, сурьму, кальций, иттрий и железо, отличающийся тем, что, с целью повышения стабильности его антифрикционных свойств при отрицательных температурах, он дополнительно содержит алюминий и нитриды ванадия при следующем соотношении компонентов, мае-,%:

0

5

глерод

Кремний

Марганец

Сурьма

Кальций

Иттрий

Алюминий

Нитриды ванадия

Железо

2,8-3,6

2,1-3,8

0,7-1,2

0,02-0,07

0,02-0,06

0,002-0,01

0,01-0,03

0,06-0,15

Остальное

Т а б л и ц а 1

Нитриды ванадия

Титан Иттрий Ванадий Железо

0,2

0,01

0.1

Остальное

0,06

0,08 0,15

0,04

0,17

0,002 0,005 0,01 0,001 0,03

Осталь- Осталь- Осталь- Осталь- Остальное вое ное мое вое

Показатели свойств

Временное сопротивление при растяжении,МПа

Износ,,при +20 С

-20 .С -60°С

Относительная износостойкость (эталон АЧС-5)

Коэффициент трения при : -20°С

Нагрузка, вызывающая задир, МПа при

- 20 с

Известный 1

330

0,041 0,194 0,210

0,35 0,41

2,5

Чугун

Предлагаемый

i:i:i:i:i::i:i

526

20 542

556

2,7

3,4

334

1,4

514

0,0340,023 0,0170,0860,076

0,0400,027 0,0250,1960,064

0,0480,033 0,0310,3180,053

1,8

0,0470,032 0,0280,1210,068

0,0620,048 0,0440,1720,087

46,8

51,162,4

2,8

30,7

Продолжение табл. 1

0,08 0,15

0,04

0,17

Таблица 2

542

556

334

514

2,7

3,4

1,4

1,8

51,162,4

2,8

30,7

Продолжение табл. 2

| Антифрикционный чугун | 1981 |

|

SU956595A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Чугун | 1982 |

|

SU1027265A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-01-15—Публикация

1986-01-07—Подача