Изобретение относится к металлургии, в частности к разработке составов чугуна для тонкостенных деталей приборов и электродвигателей.

Цель изобретения - повышение литейных свойств термостойкости и ударной вязкости.

Введение хрома в количестве 0,01-0,05 мас.% измельчает структуру и оказывает модифицирующее влияние на расплав, снижает содержание неметаллических включений в чугуне, повышает жидкотекучесть, термическую стойкость, ударную вязкость и обрабатываемость чугуна резанием. При концентрации хрома до 0,01 мас.% его влияние на технологическую стойкость и технологические свойства незначительное, а при повышении его концентрации более 0,05 мас.% увеличивается отбел, неоднородность структуры и ростоустойчивость чугуна, снижается обрабатываемость на металлорежущих станках.

Церий измельчает графит, улучшает форму графита, оказывает модифицирующее влияние и повышает литейные и технологические свойства чугуна. При его содержании до 0.007 мас.% модифицирующий эффект церия и технологические свойства чугуна недостаточны, а при увеличении его содержания более 0,2 мас.% повышается концентрация неметаллических включений, увеличивается ростоустойчивость, снижается трещиноустойчивость и ухудшаются технологические свойства.

Нитриды алюминия в количестве 0,002- 0,040 мас.% улучшают обрабатываемость резанием и трещиноустойчивость, снижают ростоустойчивость При концентрации нитО

ON 00

СЛ

Јь

РИДОВ алюминия до 0,002 мас.% увеличивается ростоустойчиврсть, трещиностойкость, обрабатываемость резанием и технологические свойства недостаточны, а при увеличении концентрации нитридов алюминия более 0,040 мас.% повышается угар и неоднородность чугуна, снижаются жидкотеку- честь, термическая стойкость и технологические свойства, их стабильность.

Концентрация углерода и кремния ограничена верхними пределами соответственно 3,6 мас.% и 2,4 мас.%, выше которых снижаются термостойкость, ударная вязкость и технологические свойства. При снижении их концентрации ниже 3,2 мас.% (углерод) м 2,0 мас.% (кремния) снижаются литейные свойства, ростоустойчивость и обрабатываемость резанием. Содержание марганца в пределах от 0,5 до 0,8 мас.% повышает термическую стойкость и литейные свойства. При увеличении содержания его более 0,8 мас.% технологические свойства снижаются, а ростоустойчивостьувеличивается. При содержании его до 0,5 мас.% также снижаются технологические свойства. При содержании кальция (0,002-0,006) мас.% очищаются границы зерен в чугуне, повышаются технологические свойства. При увеличении содержания кальция более 0,006 мас.% снижается трещи неустойчивость и уровень термической стойкости.

Плавку чугуна производят в открытых индукционных печах с использованием методов переплава и последующим рафинированием при 1450-1480°С, выдержке в течение 3-10 мин, выпуска в литейный ковш с модифицирующими добавками. Феррохром вводят в электропечь, а ферроцерий, силикокальций и нитриды алюминия в литейный ковш. Разлиску чугуна производят в сухие песчаные формы при 1360-1400°С. Жидкотекучесть определяют на спиральных

пробах Кери, а ударную вязкость - на образцах типа 12 по ГОСТ 9454-78.

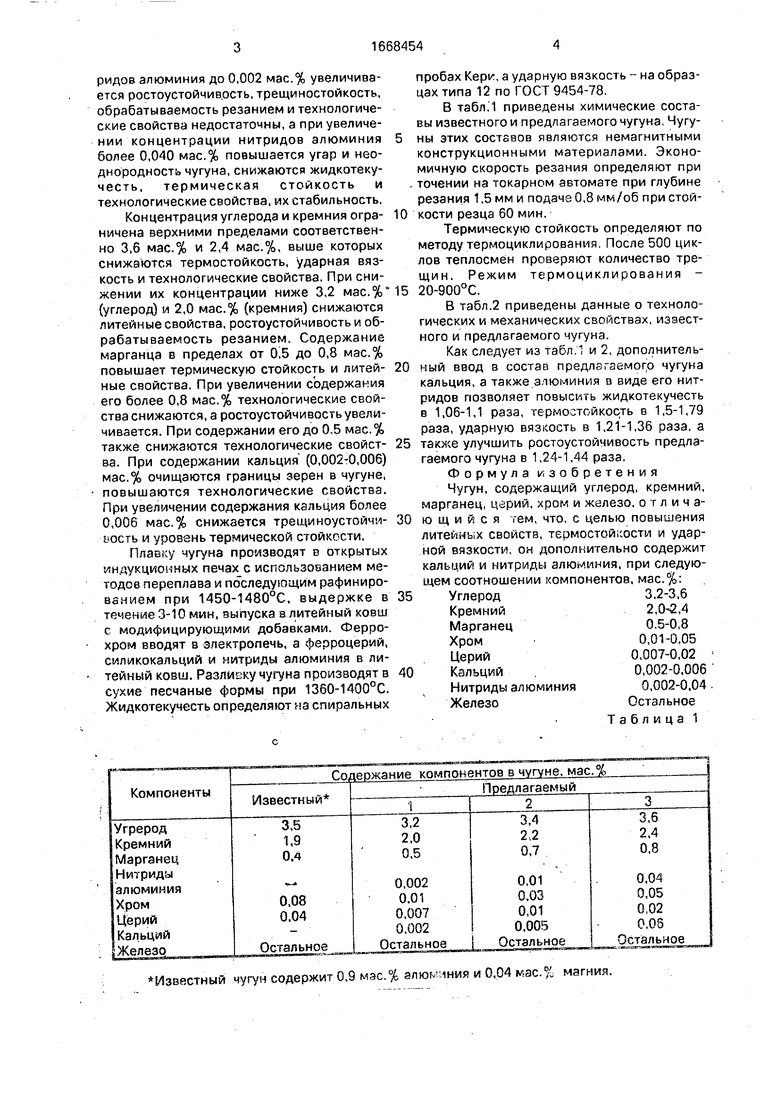

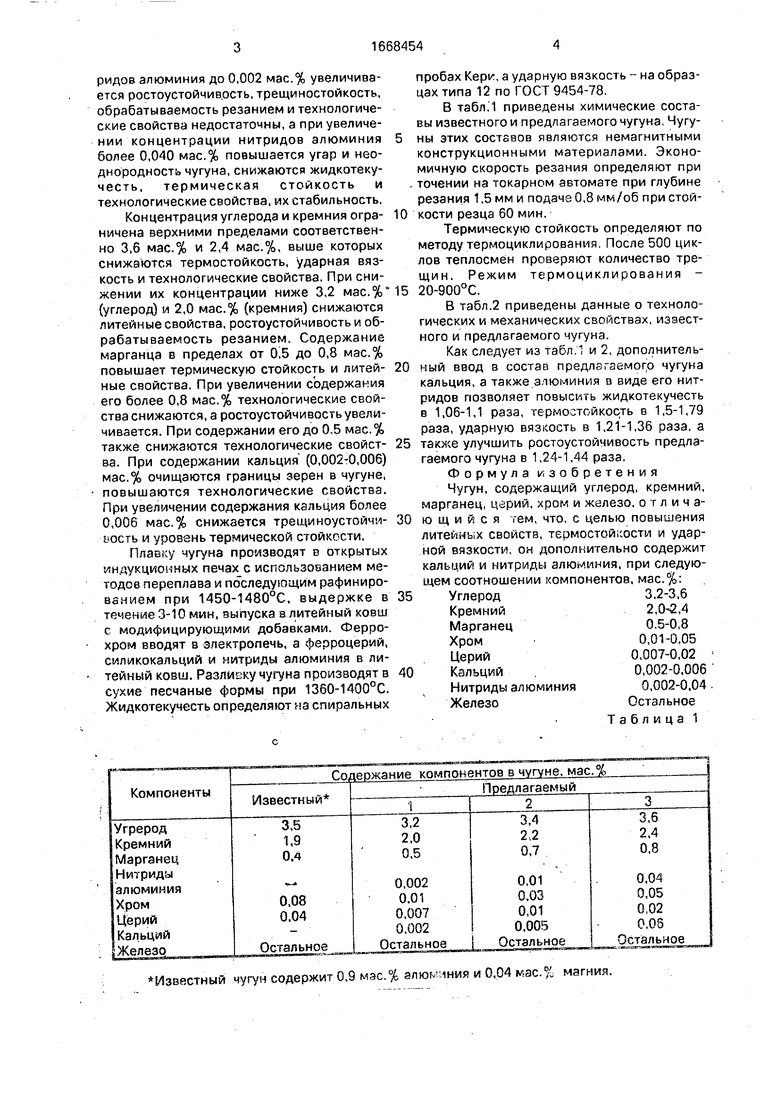

В табл,1 приведены химические составы известного и предлагаемого чугуна. Чугу- ны этих составов являются немагнитными конструкционными материалами. Экономичную скорость резания определяют при . точении на токарном автомате при глубине резания 1,5 мм и подаче 0,8 мм/об при стой- кости резца 60 мин.

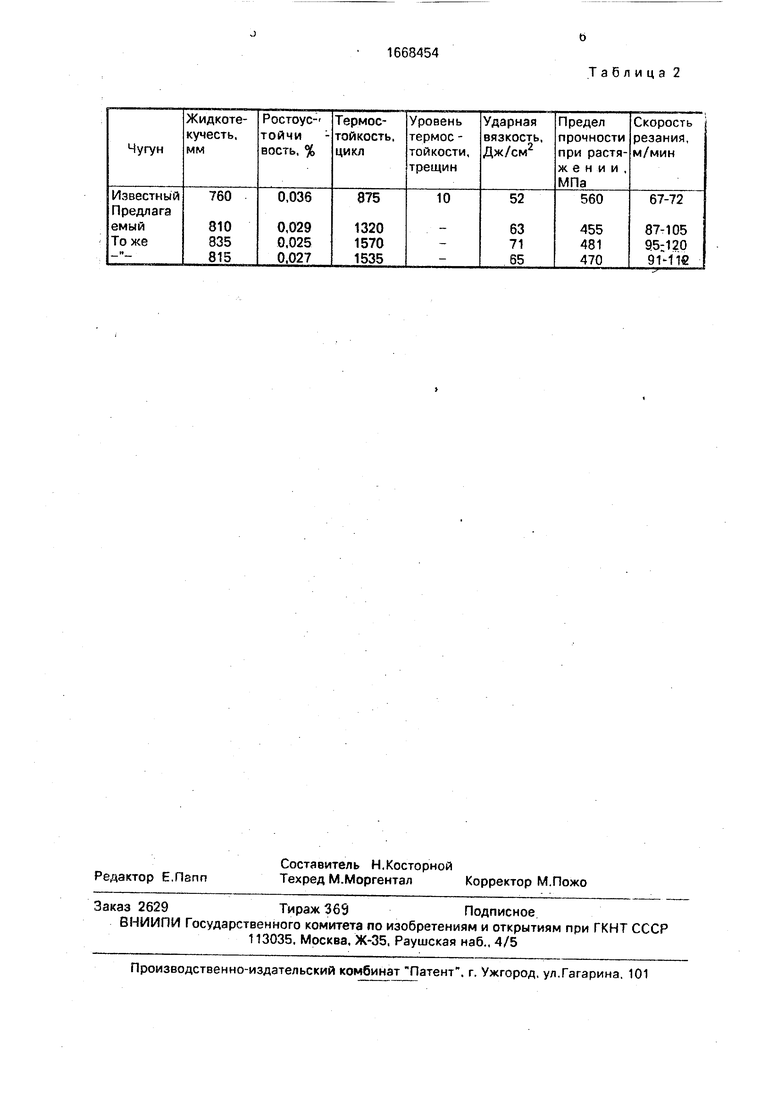

Термическую стойкость определяют по методу термоциклирования. После 500 циклов теплосмен проверяют количество трещин. Режим термоциклирования - 20-900°С.

В табл.2 приведены данные о технологических и механических свойствах, известного и предлагаемого чугуна.

Как следует из табл.1 и 2, дополнитель- ный ввод в состав предлагаемого чугуна кальция, а также алюминия в виде его нитридов позволяет повысить жидкотекучесть в 1,06-1,1 раза, термостойкость в 1,5-1,79 раза, ударную вязкость в 1,21-1,36 раза, а также улучшить ростоустойчивость предлагаемого чугуна в 1,24-1,44 раза.

Формула v зобретения Чугун, содержащий углерод, кремний, марганец, церий, хром и железо, о т л и ч а- ю щ и и с я тем, что, с целью повышения литейных свойств, термостойкости и ударной вязкости, он дополнительно содержит кальиий и нитриды алюминия, при следующем соотношении компонентов, мас.%:

5 Углерод

Кремний

Марганец

Хром

Церий 0 Кальций

Нитриды алюминия

Железо

3,2-3,6 2,0-2,4 0.5-0,8 0,01-0,05 0,007-0,02 0,002-0,006 0,002-0.04 Остальное Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун | 1988 |

|

SU1548245A1 |

| Чугун | 1987 |

|

SU1574671A1 |

| Высокопрочный чугун | 1988 |

|

SU1581770A1 |

| Чугун для металлических форм | 1990 |

|

SU1724716A1 |

| Серый чугун | 1989 |

|

SU1680795A1 |

| ТЕПЛОСТОЙКАЯ СТАЛЬ ДЛЯ ВОДООХЛАЖДАЕМЫХ ИЗЛОЖНИЦ | 2012 |

|

RU2494167C1 |

| Чугун | 1988 |

|

SU1534087A1 |

| Высокопрочный чугун | 1985 |

|

SU1305191A1 |

| Чугун | 1987 |

|

SU1434002A1 |

| Высокопрочный чугун | 1988 |

|

SU1581768A1 |

Изобретение относится к металлургии и может быть использовано при производстве тонкостенных чугунных деталей приборов и электродвигателей. Цель изобретения - повышение литейных свойств, термостойкости и ударной вязкости. Чугун содержит, мас.%:C 3,2 - 3,6

SI 2 - 2,4

MN 0,5 - 0,8

CR 0,01 - 0,05

CE 0,007 - 0,02

CA 0,002 - 0,006

нитриды алюминия 0,002 - 0,04

FE остальное. Дополнительный ввод в состав предложенного чугуна кальция и алюминия в виде нитридов по сравнению с известным позволяет повысить жидкотекучесть в 1,06 - 1,10 раза, термостойкость в 1,5 - 1,79 раза, ударную вязкость в 1,2 - 1,36 раза, а также улучшить ростоустойчивость в 1,24 - 1,44 раза. 2 табл.

Известный чугун содержит 0,9 мас.% алюк чния и 0,04 мас.% магния.

Таблица 2

| Чугун | 1984 |

|

SU1235970A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Высокопрочный чугун | 1981 |

|

SU985119A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1991-08-07—Публикация

1989-05-11—Подача