Изобретение относится к металлургии, в частности к составу стали с высокой вязкостью при отрицательных температурах (до -100оС), стойкостью к охрупчиванию, которая может использоваться для изготовления корпусов транспортных контейнеров.

Цель изобретения повышение вязкости при температурах до -100оС и стойкости к охрупчиванию в процессе охлаждения после технологических отпусков.

Сталь выплавляют в основной мартеновской или электродуговой печи с последующей обработкой жидкой стали на установке внепечного рафинирования и вакуумирования.

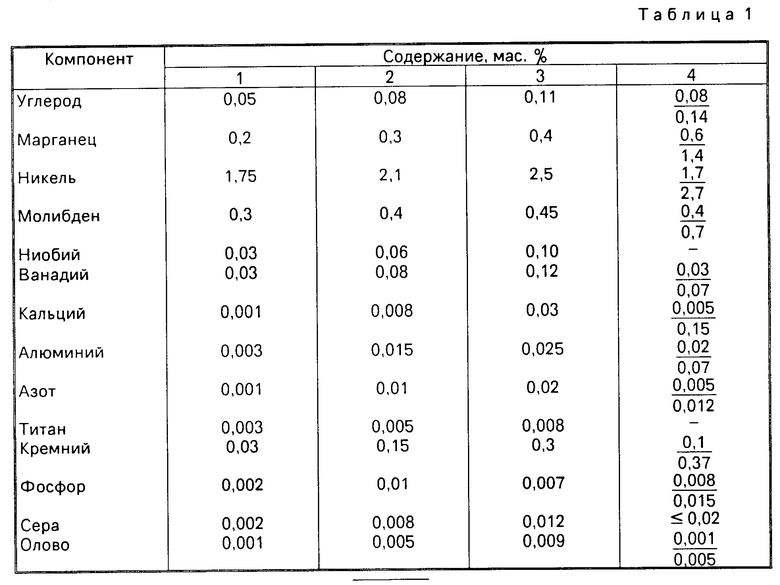

В табл. 1 приведен химический состав предлагаемой стали трех плавок (1, 2 и 3) и химический состав известной стали (4).

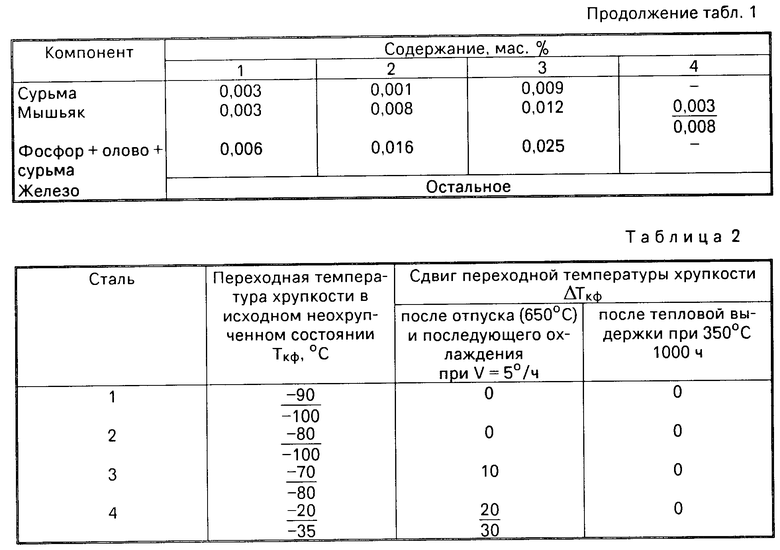

Оценку качества предлагаемой и известной сталей проводили по критерию критической температуры хрупкости. Испытания проводили на образцах типа П по ГОСТ 9454-78, вырезанных из заготовок, моделирующих толщины 300-400 мм. Для каждого из испытываемых образцов определяли ударную вязкость и величину вязкой составляющей в изломе. За фактическую температуру хрупкости Ткф принимали температуру, при которой среднеарифметическое значение ударной вязкости было не ниже 39 Дж/см2 (4 кгс м/см2), при этом при температуре Ткф + 30оС среднеарифметическое значение ударной вязкости составляло 59 Дж/см2 (6 кгс м/см2) и больше, а доля вязкой составляющей при Ткф + 30оС не меньше 50%

Результаты испытаний приведены в табл. 2. Для предлагаемой стали в числителе и знаменателе даны соответственно минимальное и максимальное значения свойств, определенные по результатам испытаний различных образцов данного состава. Для известной стали в числителе и знаменателе даны соответственно минимальное и максимальное значения свойств, определенные по результатам испытаний образцов с предельными концентрациями компонентов в пределах марочного состава. Режим термической обработки: закалка от 920оС + отпуск 650оС.

Сталь может быть использована для изготовления элементов механизмов, оборудования, работающих в условиях Крайнего Севера, Арктики и Антарктиды, а также корпусов транспортных контейнеров для хранения и перевозки отработанного ядерного топлива.

| название | год | авторы | номер документа |

|---|---|---|---|

| ХЛАДОСТОЙКАЯ СТАЛЬ ДЛЯ УСТРОЙСТВ ХРАНЕНИЯ ОТРАБОТАВШИХ ЯДЕРНЫХ МАТЕРИАЛОВ | 2022 |

|

RU2804233C1 |

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ ТЕПЛОУСТОЙЧИВЫХ СТАЛЕЙ ПЕРЛИТНОГО КЛАССА | 2013 |

|

RU2530611C1 |

| СОСТАВ СВАРОЧНОЙ ПРОВОЛОКИ | 2008 |

|

RU2373037C1 |

| Сталь | 1979 |

|

SU944378A1 |

| ТЕПЛОСТОЙКАЯ И РАДИАЦИОННО-СТОЙКАЯ СТАЛЬ | 2016 |

|

RU2633408C1 |

| СТАЛЬ | 2010 |

|

RU2441939C1 |

| СТАЛЬ | 2010 |

|

RU2441940C1 |

| СТАЛЬ ДЛЯ КОРПУСОВ АТОМНЫХ РЕАКТОРОВ ПОВЫШЕННОЙ НАДЕЖНОСТИ И РЕСУРСА | 1999 |

|

RU2166559C2 |

| Хладостойкая высокопрочная сталь | 2020 |

|

RU2746598C1 |

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ ТЕПЛОУСТОЙЧИВЫХ СТАЛЕЙ ПЕРЛИТНОГО КЛАССА | 2010 |

|

RU2451588C2 |

Изобретение относится к металлургии, в частности к составу стали с высокой вязкостью при отрицательных температурах, стойкостью к охрупчиванию, которая может использоваться для изготовления корпусов транспортных контейнеров. Цель изобретения - повышение вязкости при температурах до - 100°С и стойкости к охрупчиванию в процессе охлаждения после технологических отпусков. Сталь дополнительно содержит ниобий, титан и сурьму при следующем соотношении компонентов, мас.%: углерод 0,05 - 0,11, марганец - 0,2 - 0,4, кремний 0,03 - 0,3, никель 1,75 - 2,5, молибден 0,3 - 0,45, ниобий 0,03 - 0,1, ванадий 0,03 - 0,12, кальций 0,001 - 0,03, алюминий 0,003 - 0,025, азот 0,001 - 0,02, титан 0,003 - 0,008, олово 0,001 - 0,009, сурьма 0,001 - 0,009, фосфор 0,002 - 0,01, сера 0,002 - 0,012, мышьяк 0,003 - 0,012, железо - остальное. При этом суммарное содержание фосфора, олова и сурьмы удовлетворяет соотношению 0,006 ≅ фосфор + олово + сурьма < 0,025. 2 табл.

СТАЛЬ, содержащая углерод, марганец, кремний, никель, молибден, ванадий, кальций, алюминий, азот, фосфор, мышьяк, серу, олово, железо, отличающаяся тем, что, с целью повышения вязкости при температурах до -100oС и стойкости к охрупчиванию в процессе охлаждения после технологических отпусков, она дополнительно содержит ниобий, титан и сурьму при следующем соотношении компонентов, мас.

Углерод 0,05 -0,11

Марганец 0,20 0,40

Кремний 0,03 0,30

Никель 1,75 2,50

Молибден 0,30 0,45

Ванадий 0,03 0,12

Кальций 0,001 0,03

Алюминий 0,003 0,025

Азот 0,001 0,020

Фосфор 0,002 0,010

Мышьяк 0,003 0,012

Сера 0,002 0,012

Олово 0,001 0,009

Ниобий 0,03 0,10

Титан 0,003 0,008

Сурьма 0,001 0,009

Железо Остальное

при этом суммарное содержание фосфора, олова и сурьмы удовлетворяет соотношению

0,006 ≅ фосфор + олово + сурьма ≅ 0,025.

| Сталь | 1979 |

|

SU943317A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1995-06-09—Публикация

1989-06-28—Подача