СО

с

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО ОСАЖДЕНИЯ АКТИНИДОВ | 2012 |

|

RU2493295C1 |

| Способ очистки сточных вод от лейканола | 1987 |

|

SU1583361A1 |

| СПОСОБ ПОДГОТОВКИ ПОВЕРХНОСТИ ФТОРОПЛАСТА К МЕТАЛЛИЗАЦИИ | 2024 |

|

RU2829704C1 |

| Способ изготовления оксидно-железного электрода | 1988 |

|

SU1624058A1 |

| СПОСОБ СУЛЬФИДИРОВАНИЯ ДЕТАЛЕЙ ИЗ ЖЕЛЕЗОСОДЕРЖАЩЕГО СПЛАВА В ВОДНОМ РАСТВОРЕ | 2007 |

|

RU2464362C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДОВ С ПОРИСТЫМ НИКЕЛЕВЫМ ПОКРЫТИЕМ ДЛЯ ЩЕЛОЧНЫХ ЭЛЕКТРОЛИЗЕРОВ ВОДЫ | 2013 |

|

RU2534014C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАЛИЯ ЖЕЛЕЗОСИНЕРОДИСТОГО | 1992 |

|

RU2051203C1 |

| ЭЛЕКТРОЛИТ ДЛЯ ПРОИЗВОДСТВА МЕДНОЙ ФОЛЬГИ ЭЛЕКТРОЛИЗОМ | 2007 |

|

RU2350694C1 |

| Способ получения покрытий на основе карбидов железа | 1989 |

|

SU1624052A1 |

| СПОСОБ ПОЛУЧЕНИЯ СОЛИ 9-АМИНО-10-МЕТИЛАКРИДИНИЯ | 2016 |

|

RU2625449C1 |

Изобретение относится к способам модификации поверхности химически стойких полимеров. Целью изобретения является повышение адгезионной способности полимеров, повышение технологичности и безопасности. Обработку фторпласта Ф-4, полиэтилентерефталата, полиимида проводят в апротонном растворителе (диметилформамиде, диметилсульфоксиде, ацетонитриле), диэлектрическая постоянная которого больше 30, при контакте полимерного изделия с тыльной стороной катода, содержащем 0,05 - 0,1 моль/дм3 соли тетрабутиламмония или тетраэтиламмония, или нитрата натрия и 0,05 - 1,0 моль/дм3 дифенила, при плотности тока 0,2 - 3,0 А/дм2, времени 15 - 300 с и температуре окружающей среды. 5 табл.

Изобретение относится к способам модификации поверхности химически стойких полимеров.

Целью изобретения является увеличение адгезионной способности полимеров, повышение технологичности и безопасности процесса модификации.

Используемые материалы: фторопласт Ф-4 ГОСТ 10007-80Е; пленка из фторопласта - 4 ГОСТ 2422-80; пленка полиэтиленте- рефталатная ГОСТ 24234-80, пленка полиимидная марки ПМ-1 ТУ 6-19-121-79, пленка полиимиднофторопластовая марки ПМФ-Б тип 352 (пленка полиимидная с двухсторонним покрытием фторопластом Ф- 4МД)ТУ 6-19-051-495-84; диметилформамид - диэлектрическая постоянная ,7. ди- метилсульфоксид ,0; ацетонитрил ,2.

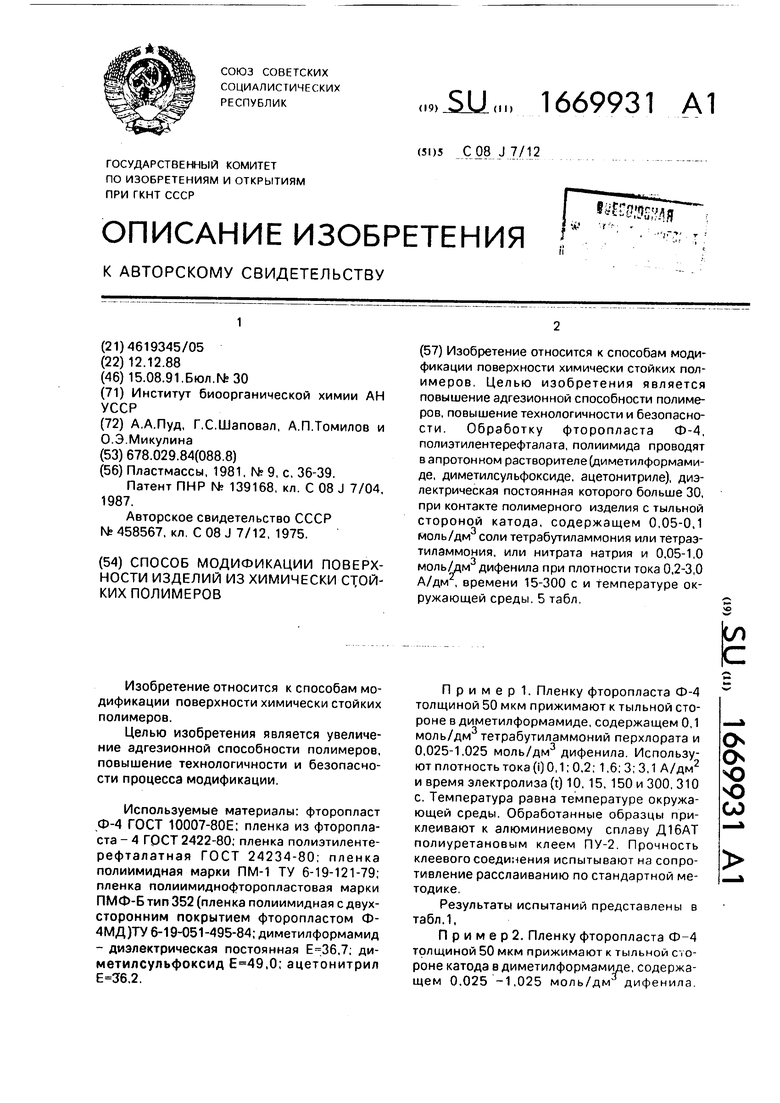

П р и м е р 1. Пленку фторопласта Ф-4 толщиной 50 мкм прижимают к тыльной стороне в диметилформамиде, содержащем 0,1 моль/дм3 тетрабутиламмоний перхлората и 0,025-1,025 моль/дм3 дифенила Используют плотность тока (i) 0,1; 0.2, 1,6, 3, 3,1 А/дм2 и время электролиза (t) 10. 15. 150 и 300, 310 с. Температура равна температуре окружающей среды Обработанные образцы приклеивают к алюминиевому сплаву Д16АТ полиуретановым клеем ПУ-2 Прочность клеевого соединения испытывают на сопротивление расслаиванию по стандартной методике

Результаты испытаний представлены в табл.1,

П р и м е р 2. Пленку фторопласта Ф-4 толщиной 50 мкм прижимают к тыльной с.о- роне катода в диметилформамиде, содержащем 0.025 -1,025 моль/дм дифенила

о о ю ю со

Используют плотность тока 1,6 А/дм и время электролиза 150 с. Температура равна температуре окружающей среды. Методика испытаний по примеру 1.

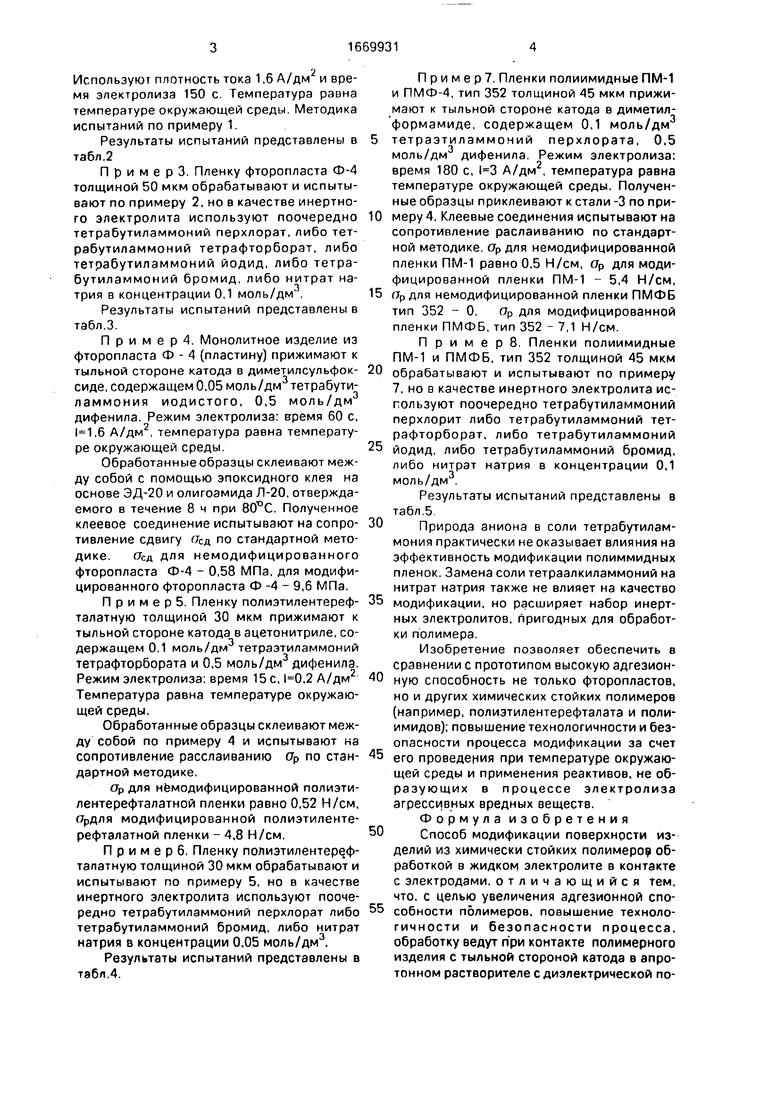

Результаты испытаний представлены в табл.2

П р и м е р 3. Пленку фторопласта Ф-4 толщиной 50 мкм обрабатывают и испытывают по примеру 2, но в качестве инертного электролита используют поочередно тетрабутиламмоний перхлорат, либо тет- рабутиламмоний тетрафторборат, либо тетрабутиламмоний йодид, либо тетрабутиламмоний бромид, либо нитрат натрия в концентрации 0,1 моль/дм ,

Результаты испытаний представлены в табл.3.

П р и м е р 4. Монолитное изделие из фторопласта Ф-4 (пластину) прижимают к тыльной стороне катода в диметилсульфок- сиде, содержащем 0,05 моль/дм тетрабути- ламмония йодистого, 0,5 моль/дм дифенила. Режим электролиза: время 60 с, ,6 А/дм2, температура равна температуре окружающей среды.

Обработанные образцы склеивают между собой с помощью эпоксидного клея на основе ЭД-20 и олигоэмида Л-20. отвержда- емого в течение 8 ч при . Полученное клеевое соединение испытывают на сопротивление сдвигу асд по стандартной методике. Осд для немодифицированного фторопласта Ф-4 - 0,58 МПа, для модифицированного фторопласта Ф-4 - 9,6 МПа.

П р и м е р 5. Пленку полиэтилентереф- талатную толщиной 30 мкм прижимают к тыльной стороне катода в ацетонитриле, содержащем 0,1 моль/дм тетраэтиламмоний тетрафторборэта и 0,5 моль/дм3 дифенила. Режим электролиза: время 15с, ,2 А/дм2 Температура равна температуре окружающей среды.

Обработанные образцы склеивают между собой по примеру 4 и испытывают на сопротивление расслаиванию 7Р по стандартной методике.

ор для нёмодифицированной полиэти- лентерефталатной пленки равно 0,52 Н/см, С7рдля модифицированной полиэтиленте- рефталатной пленки - 4,8 Н/см.

П р и м е р 6. Пленку полиэтилентереф- талатную толщиной 30 мкм обрабатывают и испытывают по примеру 5. но в качестве инертного электролита используют поочередно тетрабутиламмоний перхлорат либо тетрэбутиламмоний бромид, либо нитрат натрия в концентрации 0,05 моль/дм3.

Результаты испытаний представлены в табл.4.

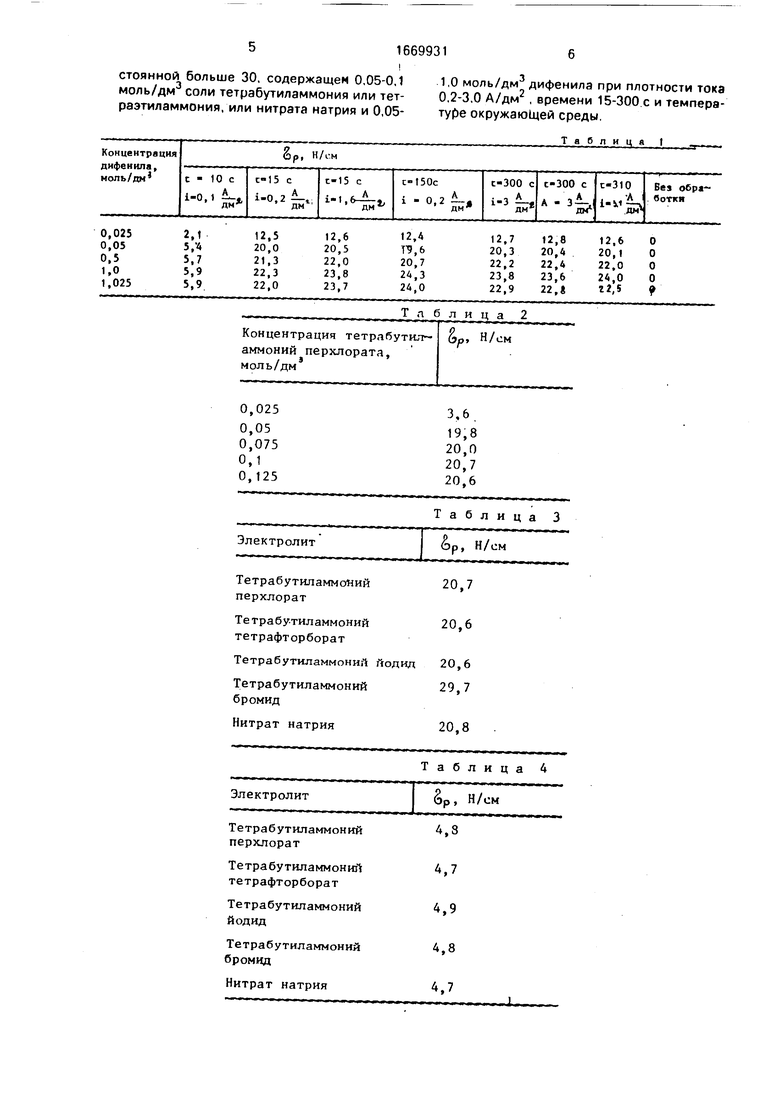

Пример. Пленки полиимидные ПМ-1 и ПМФ-4, тип 352 толщиной 45 мкм прижимают к тыльной стороне катода в диметил- формамиде, содержащем 0.1 моль/дм3

тетраэтиламмоний перхлората, 0,5 моль/дм3 дифенила. Режим электролиза: время 180 с, А/дм , температура равна температуре окружающей среды. Полученные образцы приклеивают к стали -3 по примеру 4. Клеевые соединения испытывают на сопротивление раслаиванию по стандартной методике. ор для немодифицированной пленки ПМ-1 равно 0.5 Н/см, стр для модифицированной пленки ПМ-1 - 5,4 Н/см,

Ор для немодифицированной пленки ПМФБ тип 352 - 0, Ор для модифицированной пленки ПМФБ, тип 352 - 7,1 Н/см.

ПримерЗ. Пленки полиимидные ПМ-1 и ПМФБ. тип 352 толщиной 45 мкм

обрабатывают и испытывают по примеру 7, но в качестве инертного электролита используют поочередно тетрабутиламмоний перхлорит либо тетрабутиламмоний тетрафторборат, либо тетрабутиламмоний

йодид, либо тетрабутиламмоний бромид, либо нитрат натрия в концентрации 0,1 моль/дм .

Результаты испытаний представлены в табл.5.

Природа аниона в соли тетрабутилам- мония практически не оказывает влияния на эффективность модификации полиммидных пленок. Замена соли тетраалкиламмоний на нитрат натрия также не влияет на качество

модификации, но расширяет набор инертных электролитов, пригодных для обработки полимера.

Изобретение позволяет обеспечить в сравнении с прототипом высокую адгезионную способность не только фторопластов, но и других химических стойких полимеров (например, полиэтилентерефталата и поли- имидов); повышение технологичности и безопасности процесса модификации за счет

его проведения при температуре окружающей среды и применения реактивов, не образующих в процессе электролиза агрессивных вредных веществ.

Формула изобретения

Способ модификации поверхности изделий из химически стойких полимерор обработкой в жидком электролите в контакте с электродами, отличающийся тем, что. с целью увеличения адгезионной способности полимеров, повышение технологичности и безопасности процесса, обработку ведут при контакте полимерного изделия с тыльной стороной катода в апро- тонном растворителе с диэлектрической постоянной больше 30, содержащей 0,05-0,1 моль/дм3 соли тетрабутиламмония или тет- раэтиламмония, или нитрата натрия и 0,05перхлорат

Тетрабутиламмоний тетрафторборат

Тетрабутиламмоний йодид

Тетрабутиламмоний бромид

Нитрат натрия

1,0 моль/дм дифенила при плотности тока 0.2-3,0 А/дм2 , времени 15-300 с и температуре окружающей среды.

Та б л и ц а I

4,7 4,9 4,8 4,7

Тетрабутипаммоний пер-5,47,2 хлорат

Тетрабутиламмоний тетра 5,37,3 фторборат

Тетрабутиламмоний йодид5,27,3

Тетрабутиламммоний бромид5,47,2

Нитрат натрия5,37,2

Т а б л и ц а 5

| Пластмассы, 1981, N 9, с, 36-39 | |||

| Способ получения этиленбис оксиметилнафтената и применение его в качестве действующего начала сельскохозяйственного ядохимиката | 1960 |

|

SU139168A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Способ модифицирования поверхности фторопластов | 1973 |

|

SU458567A1 |

Авторы

Даты

1991-08-15—Публикация

1988-12-12—Подача