Изобретение относится к акустическим методам неразрушающего контроля и может быть использовано при контроле качества сварных швов в процессе их изготовления по параметрам сигналов акустической эмиссии (АЭ).

Целью изобретения является повышение достоверности и оперативности контро- ля путем обработки сигналов АЭ, формируемых непосредственно в процессе сварки.

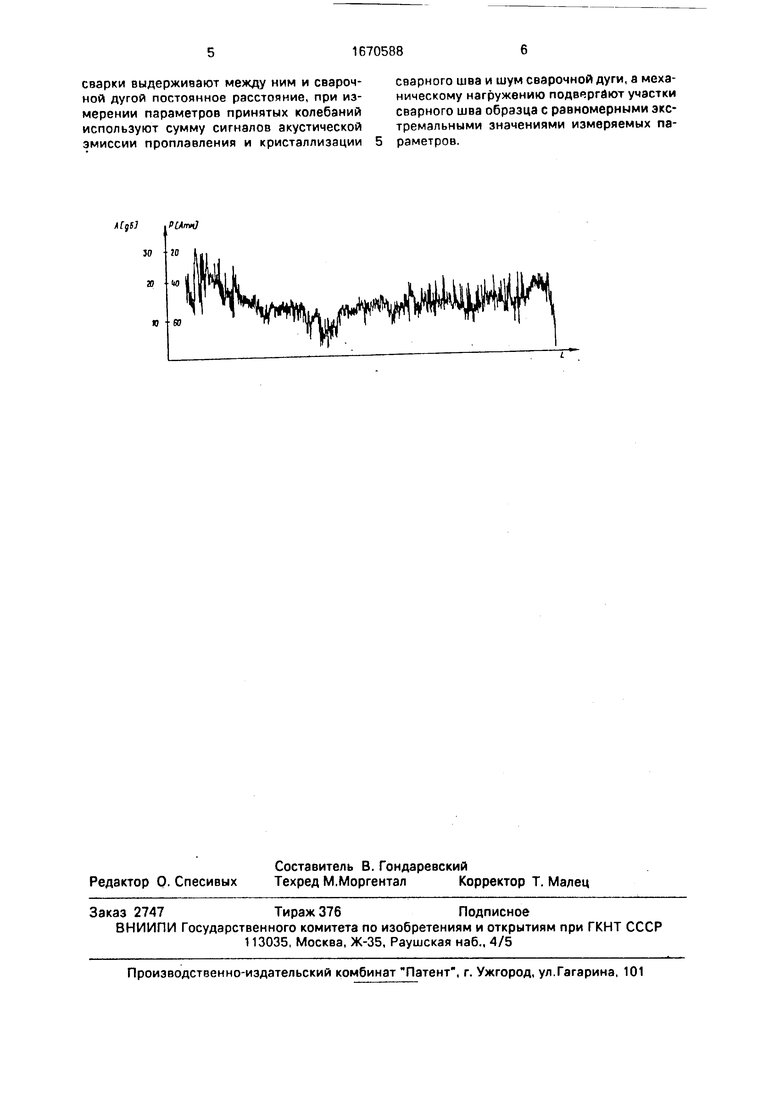

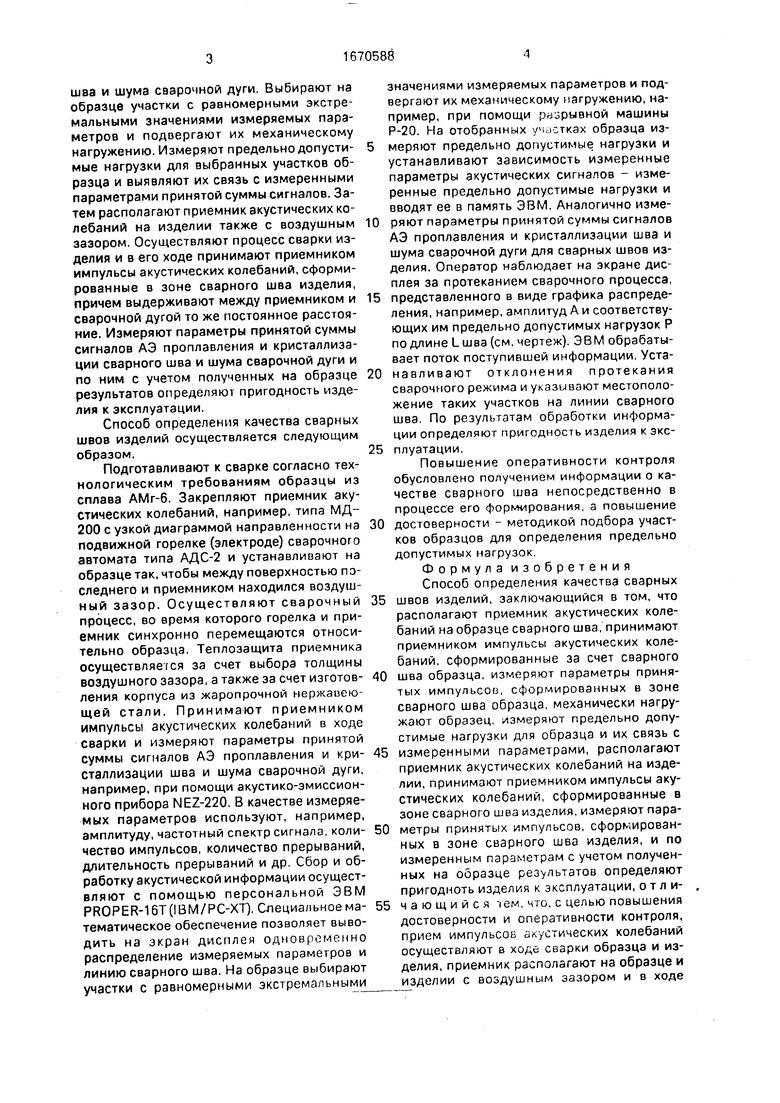

На чертеже представлен график распределения амплитуд А, принятых приемником акустических колебаний в ходе сварки при реализации способа, и соответствующих им

предельно допустимых нагрузок Р, полученных на изделия, по длине L сварного шва.

Способ определения качества сварных швов изделий заключается в следующем.

На образце сварного шва располагают приемник акустических колебаний так. чтобы между приемником и поверхностью об- разца находился воздушный зазор. Осуществляют процесс сварки образца и в его ходе принимают приемником импульсы акустических колебаний, сформированные в зоне сварного шва образца, причем выдерживают между приемником и сварочной дугой постоянное расстояние. Измеряют параметры принятой суммы сигналов АЭ проплавления и кристаллизации сварного

О XI О

сл

00 00

шва и шума сварочной дуги. Выбирают на образце участки с равномерными экстремальными значениями измеряемых параметров и подвергают их механическому нагружению. Измеряют предельно допустимые нагрузки для выбранных участков образца и выявляют их связь с измеренными параметрами принятой суммы сигналов. Затем располагают приемник акустических колебаний на изделии также с воздушным зазором. Осуществляют процесс сварки изделия и в его ходе принимают приемником импульсы акустических колебаний, сформированные в зоне сварного шва изделия, причем выдерживают между приемником и сварочной дугой то же постоянное расстояние. Измеряют параметры принятой суммы сигналов A3 проплавления и кристаллизации сварного шва и шума сварочной дуги и по ним с учетом полученных на образце результатов определяют пригодность изделия к эксплуатации.

Способ определения качества сварных швов изделий осуществляется следующим образом.

Подготавливают к сварке согласно технологическим требованиям образцы из сплава АМг-6. Закрепляют приемник акустических колебаний, например, типа МД- 200 с узкой диаграммой направленности на подвижной горелке (электроде) сварочного автомата типа АДС-2 и устанавливают на образце так, чтобы между поверхностью последнего и приемником находился воздуш- ный зазор. Осуществляют сварочный процесс, во время которого горелка и приемник синхронно перемещаются относительно образца. Теплозащита приемника осуществляется за счет выбора толщины воздушного зазора, а также за счет изготовления корпуса из жаропрочной нержавеющей стали. Принимают приемником импульсы акустических колебаний в ходе сварки и измеряют параметры принятой суммы сигналов АЭ проплавления и кристаллизации шва и шума сварочной дуги, например, при помощи акустико-эмиссион- ного прибора NEZ-220. В качестве измеряемых параметров используют, например, амплитуду, частотный спектр сигнала, количество импульсов, количество прерываний, длительность прерываний и др. Сбор и обработку акустической информации осущест- вляют с помощью персональной ЭВМ PROPER-16T(IBM/PC-XT). Специальное математическое обеспечение позволяет выводить на экран дисплея одновременно распределение измеряемых параметров и линию сварного шва. На образце выбирают участки с равномерными экстремальными

значениями измеряемых параметров и подвергают их механическому пагружению, например, при помощи разрывной машины Р-20. На отобранных участках образца измеряют предельно допустимые нагрузки и устанавливают зависимость измеренные параметры акустических сигналов - измеренные предельно допустимые нагрузки и вводят ее в память ЭВМ. Аналогично изме0 ряют параметры принятой суммы сигналов АЭ проплавления и кристаллизации шва и шума сварочной дуги для сварных швов изделия. Оператор наблюдает на экране дисплея за протеканием сварочного процесса,

5 представленного в виде графика распределения, например, амплитуд А и соответствующих им предельно допустимых нагрузок Р подлине Luuaa (см. чертеж). ЭВМ обрабатывает поток поступившей информации, Уста0 навливают отклонения протекания сварочного режима и указывают местоположение таких участков на линии сварного шва. По результатам обработки информации определяют пригодность изделия к экс5 плуатации.

Повышение оперативности контроля обусловлено получением информации о качестве сварного шва непосредственно в процессе его формирования, а повышение

0 достоверности - методикой подбора участков образцов для определения предельно допустимых нагрузок.

Формула изобретения Способ определения качества сварных

5 швов изделий, заключающийся в том, что располагают приемник акустических колебаний на образце сварного шва, принимают приемником импульсы акустических колебаний, сформированные за счет сварного

0 шва образца, измеряют параметры принятых импульсов, сформированных в зоне сварного шва образца, механически нагружают образец, -измеряют предельно допустимые нагрузки для образца и их связь с

5 измеренными параметрами, располагают приемник акустических колебаний на изделии, принимают приемником импульсы акустических колебаний, сформированные в зоне сварного шва изделия, измеряют пара0 метры принятых импульсов, сформированных в зоне сварного шва изделия, и по измеренным параметрам с учетом полученных на образце результатов определяют пригодноть изделия к эксплуатации, о т л и5 чающийся тем, что, с целью повышения достоверности и оперативности контроля, прием импульсов акустических колебаний осуществляют в ходе сварки образца и изделия, приемник располагают на образце и изделии с воздушным зазором и в ходе

сварки выдерживают между ним и сварочной дугой постоянное расстояние, при измерении параметров принятых колебаний используют сумму сигналов акустической эмиссии проплэвления и кристаллизации

сварного шва и шум сварочной дуги, а механическому нагружению подвергают участки сварного шва образца с равномерными экстремальными значениями измеряемых параметров.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБНАРУЖЕНИЯ НЕПРОВАРА | 2001 |

|

RU2212030C2 |

| Устройство обнаружения дефектов в сварных швах в процессе сварки | 2019 |

|

RU2727065C1 |

| СПОСОБ КОМПЛЕКСНОГО КОНТРОЛЯ КАЧЕСТВА СВАРНОГО ШВА РЕЛЬСОВОГО СТЫКА | 2018 |

|

RU2698510C1 |

| Способ регулирования процесса сварки плавлением | 1982 |

|

SU1136905A1 |

| Способ регулирования сварочного процесса | 1979 |

|

SU872095A1 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА ПРОЦЕССА ИНДУКЦИОННОЙ СВАРКИ | 1998 |

|

RU2139531C1 |

| СПОСОБ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ В ЗАЩИТНЫХ ГАЗАХ КОРНЕВЫХ СЛОЕВ СВАРНЫХ СОЕДИНЕНИЙ | 2008 |

|

RU2381092C2 |

| Способ определение наличия и координат напряжений в околошовных зонах трубопроводов методом измерения скорости прохождения ультразвуковой волны | 2017 |

|

RU2653955C1 |

| Способ 3D печати на оборудовании с ЧПУ с интеллектуальной оптимизацией режимов | 2018 |

|

RU2696121C1 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА СВАРНОГО ШВА РЕЛЬСОВОГО СТЫКА | 2018 |

|

RU2698508C1 |

Изобретение относится к акустическим методам неразрушающего контроля. Целью изобретения является повышение достоверности и оперативности контроля за счет обработки сигналов акустической эмиссии, формируемых непосредственно в процессе сварки. Осуществляют процесс сварки образца и в его ходе принимают приемником через воздушный зазор импульсы акустических колебаний, сформированные в зоне сварного шва образца, выдерживая между приемником и сварочной дугой постоянное расстояние. Измеряют параметры принятой суммы сигналов акустической эмиссии проплавления и кристаллизации сварного шва и шума сварочной дуги. Подвергают механическому нагружению участки образца с равномерными экстремальными значениями измеряемых акустических параметров и измеряют для них предельно допустимые нагрузки. Аналогичным образом осуществляют измерение акустических параметров в процессе сварки изделия и по ним с учетом полученных на образце результатов определяют пригодность изделия к эксплуатации. 1 ил.

(

30 20

| Диагностика и прогнозирование разрушения сварных конструкций, 1988, вып | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Способ приготовления сернистого красителя защитного цвета | 1921 |

|

SU84A1 |

| Дефектоскопия, 1983, N 6, с | |||

| Шланговое соединение | 0 |

|

SU88A1 |

Авторы

Даты

1991-08-15—Публикация

1989-02-06—Подача