Изобретение относится к неразрушающему контролю и может быть использовано при контроле непровара в процессе сварки изделий с помощью сигналов акустической эмиссии (АЭ).

Известны акустические методы контроля, в частности по способу выявления дефектов теневой, зеркально-теневой, эхо-импульсный методы (Неразрушающий контроль металлов и изделий. Справочник. Под ред. Г.С. Самойловича. М.: Машиностроение, 1976. -456с. ). Одним из существенных недостатков методов является наличие временной мертвой зоны, представляющей собой неконтролируемый поверхностный слой, в котором эхо-сигнал от дефекта не отделяется от зондирующего. Кроме того, определение характера дефектов, в том числе особо опасных плоскостных дефектов с малым раскрытием (трещин, тонких непроваров), с точки зрения эксплуатационной надежности изделий - одна из наиболее трудных задач для ультразвукового контроля. До настоящего времени многие инструкции и нормы оценки качества изделия исходят из предположения о невозможности определить характер дефекта с помощью ультразвука (Неразрушающий контроль. В 5 кн. Кн. 2. Акустические методы контроля: Практ. пособие / И.Н. Ермолов, Н.П. Алешин, А.И. Потапов; под ред. В.В. Сухорукова. -М.: Высш. шк. , 1991. -283с.)

Наиболее близким по технической сущности и достигаемому результату является способ контроля качества сварного соединения, заключающийся в приеме сигналов акустической эмиссии (АЭ), рождаемых исследуемым швом, подсчете количества импульсов и их интенсивности, по которым судят о качестве сварного шва, причем с целью повышения достоверности и уменьшения трудоемкости при контроле сварных соединений типа труба - трубная доска, прием сигналов АЭ осуществляют в момент производства сварного шва в двух точках отдельных частей сварной конструкции пьезопреобразователями, один из которых устанавливается на трубе, а другой - на трубной доске, и по соотношению количества импульсов АЭ и их интенсивности на разных пьезопреобразователях судят о качестве сварного соединения, в частности о наличии непровара (А.С. 567128 СССР. Способ контроля качества сварного соединения /В.М. Белов, Ю.И. Болотин // Бюллетень: Открытия. Изобретения. 1977. 28).

Существенные недостатки данного способа:

1) не рассматривается физическая природа источников, объясняющих причину зарождения непровара;

2) не разработан механизм формирования и развития непровара;

3) в качестве информативного параметра используется интенсивность импульсов АЭ, характеризующая скорость появления дефектов, но не установлен тот тип параметра АЭ-излучения, который непосредственно свойственен процессу зарождения и развития непровара, в частности, при импульсной аргонодуговой сварке изделий из однородного металла.

Задача изобретения - повышение достоверности результатов выявления и регистрации непровара в процессе сварки.

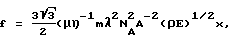

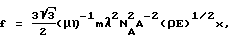

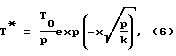

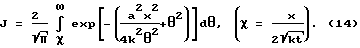

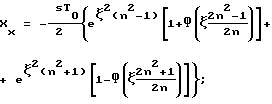

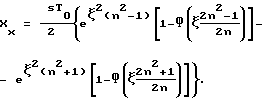

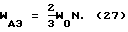

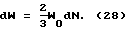

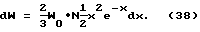

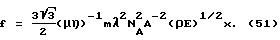

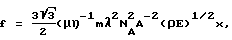

Поставленная задача достигается тем, что в способе обнаружения непровара, заключающемся в приеме сигналов акустической эмиссии (АЭ), возникающих в сварном соединении в процессе сварки деталей, выборе информативного параметра, по изменению которого судят о качестве сварного шва, повышение достоверности сигналов АЭ параметрам режима сварки при образовании непровара на границе сплавления основного и наплавленного металла шва при импульсном нагреве и интенсивном охлаждении, при сварке изделий из однородного металла на пониженных режимах, ведущих к непровару, при быстро изменяющихся температурных полях, вызывающих мгновенные термические пики сжимающих и растягивающих напряжений порядка sT0, которые суммируются с напряжениями, существующими в устье непровара, в результате чего значения амплитуд колебаний атомов в устье непровара превышают предельные, а межатомные связи разрываются и испускается пакет волн акустической эмиссии, обеспечивается тем, что ширину энергетического спектра определяют из соотношения ,

,

где f - частота колебаний в моде;

μ - относительная концентрация электронов проводимости на один атом;

η = m*/m - относительная эффективная масса электрона;

m* - эффективная масса электрона в решетке;

m - масса электрона;

NA - число Авогадро;

А - атомная масса материала;

ρ - плотность материала;

λ - длина волны Комптона для электрона;

x = α•k - безразмерный аналог частоты;

Е - энергия газа осцилляторов в единице объема.

При этом одна из свариваемых деталей зажимается в приспособлении для крепления установочным винтом с усилием, позволяющим впоследствии иметь ей небольшое перемещение по вертикальной оси, другая же свариваемая деталь крепится в приспособлении жестко, при этом дискриминация сигналов АЭ при сварке от сопровождающих помех, процессов плавления, кристаллизации и дефектообразования осуществляется по амплитудному признаку, а разделение сигналов АЭ от процессов формирования непровара и трещинообразования, зарегистрированных в одном и том же канале амплитудного анализатора, производится по числу импульсов АЭ.

Заявляемый способ характеризуется наличием следующих существенных отличительных признаков:

а) в качестве информативного параметра выбирают амплитудное распределение сигналов АЭ, возникающих при колебании атомов в устье непровара;

б) частота колебания (ширина энергетического спектра) определяется из соотношения

где f - частота колебаний в моде;

μ - относительная концентрация электронов проводимости на один атом;

η = m*/m - относительная эффективная масса электрона;

m* - эффективная масса электрона в решетке;

m - масса электрона;

NA - число Авогадро;

А - атомная масса материала;

ρ - плотность материала;

λ - длина волны Комптона для электрона;

x = α•k - безразмерный анализ частоты;

Е - энергия газа осцилляторов в единице объема,

в) разделение сигналов АЭ в каждом канале амплитудного анализатора производят по числу импульсов АЭ;

г) одна из свариваемых деталей крепится в приспособлении с возможностью перемещения по вертикальной оси;

д) другая деталь крепится жестко.

Проведенные исследования по патентной и научно-технической литературе позволили выявить ряд технических решений аналогичного назначения, однако признаки "а. ..д" в них отсутствуют. Следовательно, заявленный способ отвечает условиям патентоспособности изобретения.

Сущность заявленного поясняется чертежами, схемами и фотографиями, где иллюстрационный материал представлен на фиг.1-23.

Фиг.1 - зависимость изменения напряжения Хx с течением времени в сечении ξ=1.

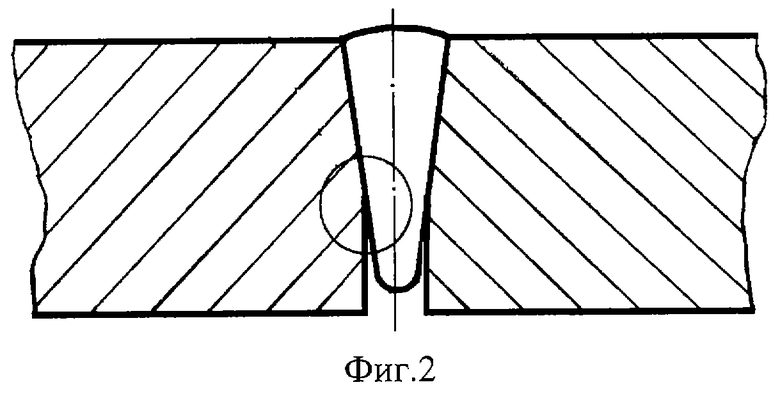

Фиг.2 - схема непровара.

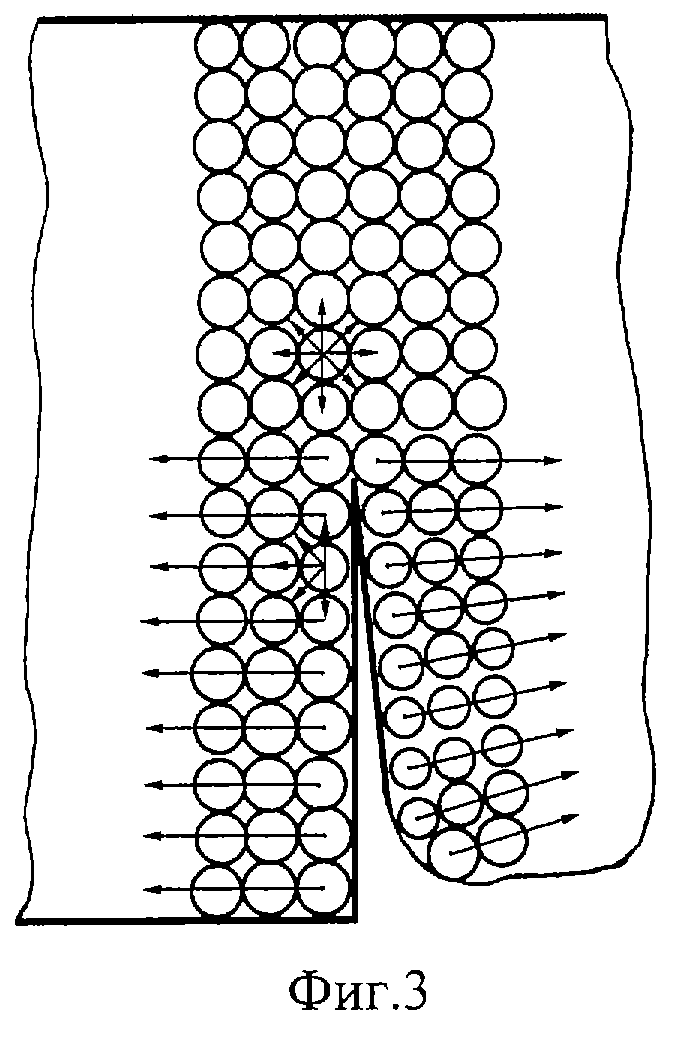

Фиг. 3 - сферолитная модель непровара с распределением сил межатомного взаимодействия.

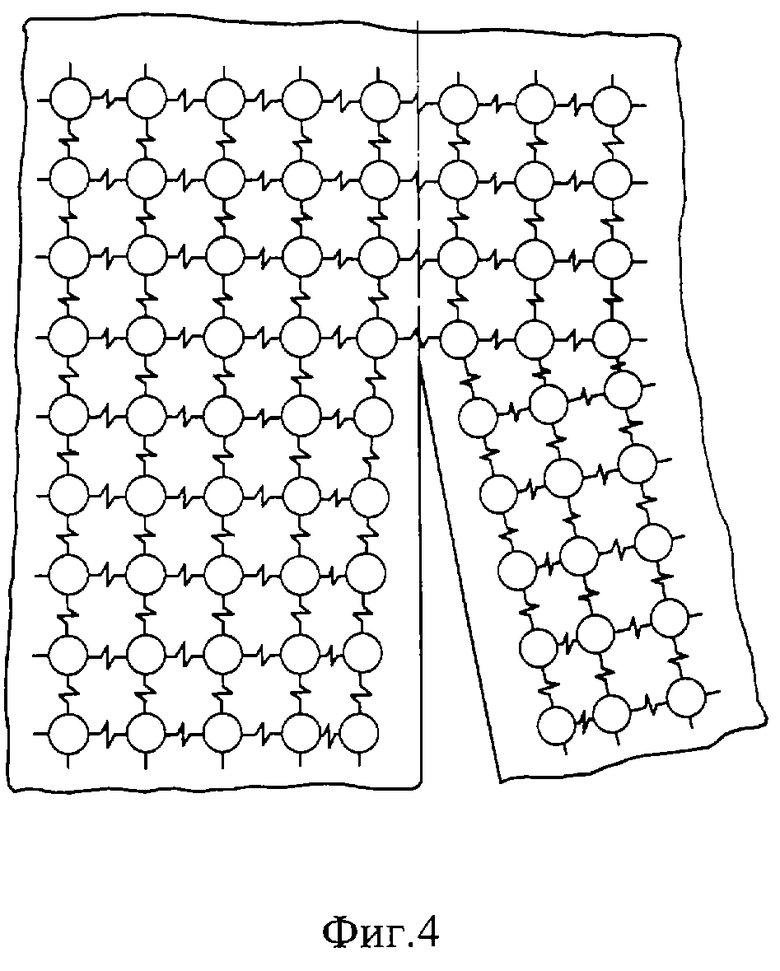

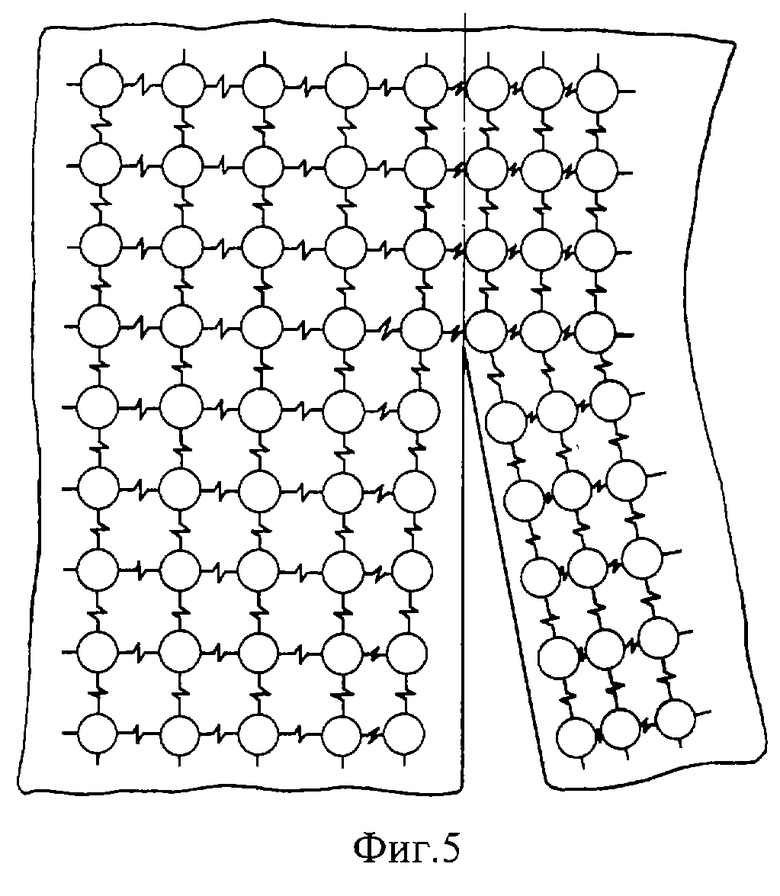

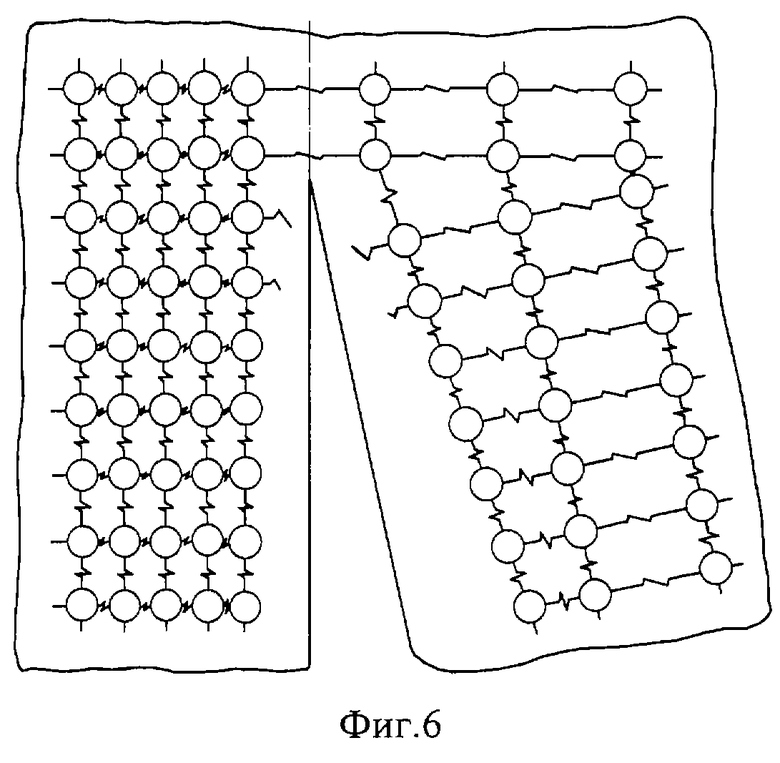

Фиг. 4, 5, 6 - динамическая атомная модель структуры сварного шва, поясняющая физическую природу источников зарождения непровара в процессе сварки.

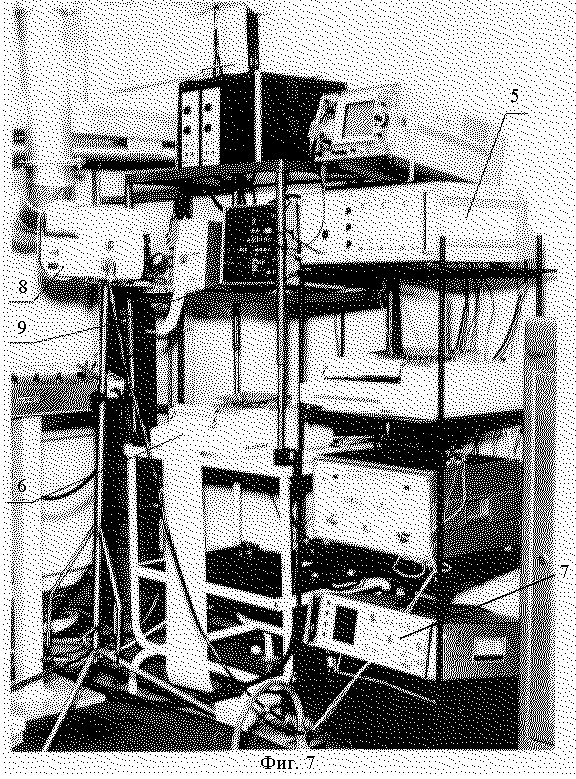

Фиг.7 - комплекс регистрирующей и измерительной аппаратуры.

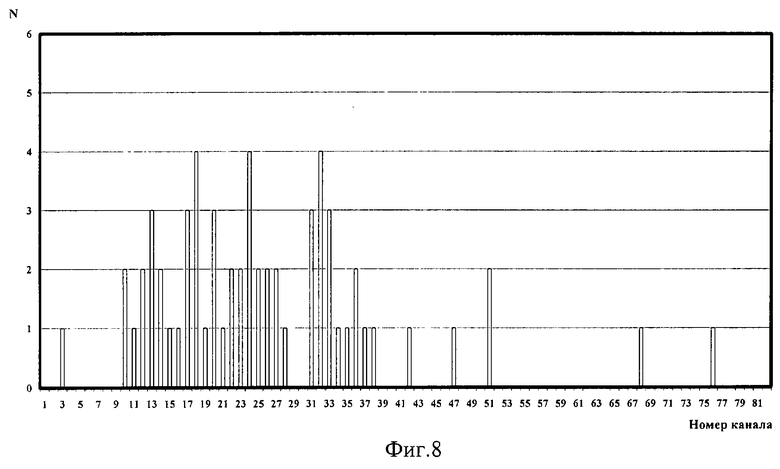

Фиг. 8 - амплитудное распределение сигналов АЭ от воздействия электромагнитных помех. Время цикла 55,5 с (2 оборота). Lдат=240 мм.

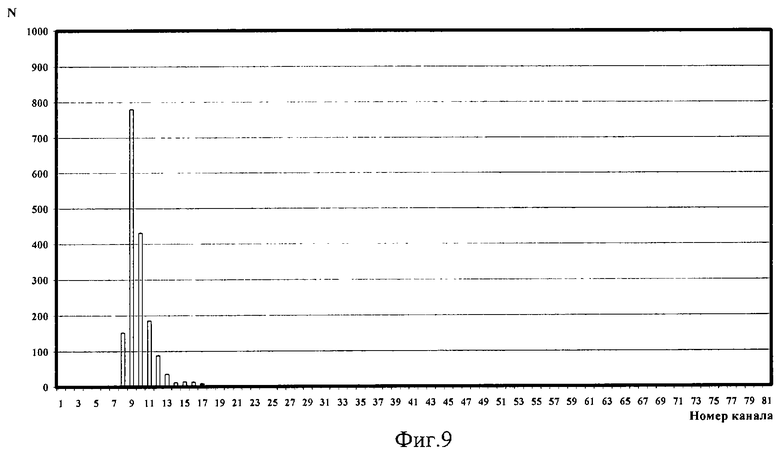

Фиг. 9 - амплитудное распределение сигналов АЭ от механического движения сварочной головки. Время цикла 55,5 с. Lдат=240 мм.

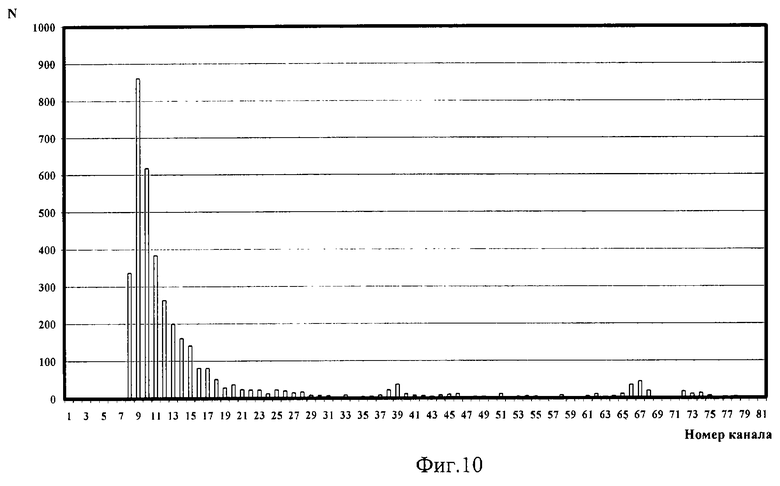

Фиг.10 - амплитудное распределение сигналов АЭ от горения сварочной дуги на медной трубе с поддувом Ar. Время цикла 55,5 с. (2 об.), Iсв=40а, Lдат= 240 мм.

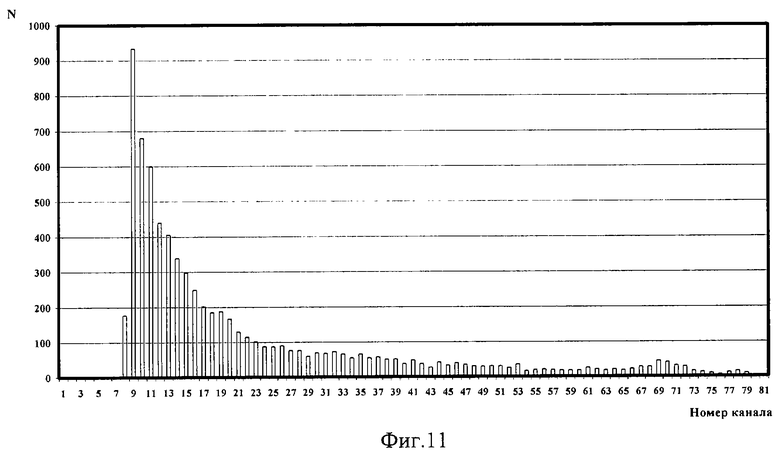

Фиг. 11 - амплитудное распределение сигналов АЭ от процессов плавления и кристаллизации металла сварного шва. Время цикла 55,5 с. (2 об.), Iсв=48а, Lдат=240 мм.

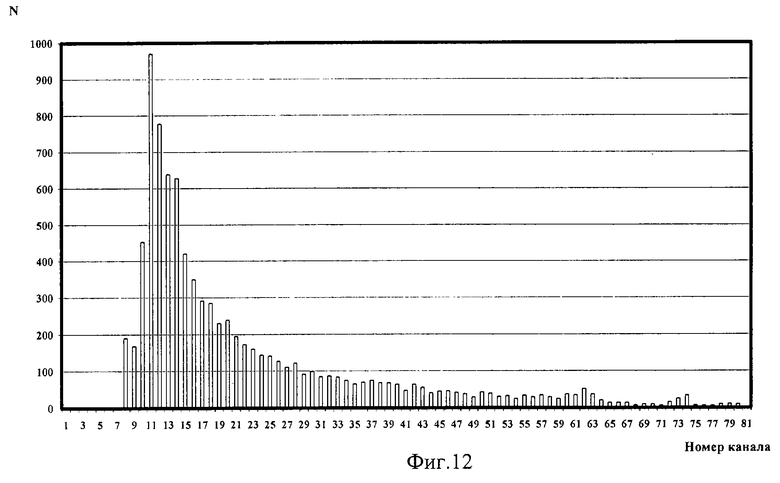

Фиг. 12 - амплитудное распределение сигналов АЭ от процессов плавления и кристаллизации металла сварного шва. Время цикла 55,5 с. (2 об.), Iсв=46а, Lдат=240 мм.

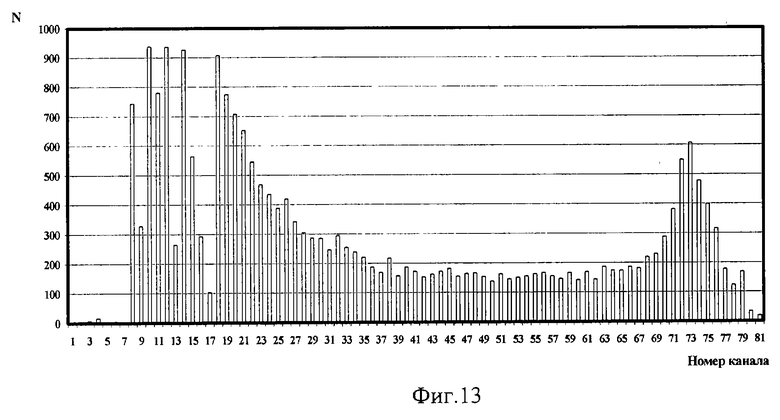

Фиг.13 - амплитудное распределение сигналов АЭ от трещинообразования при сварке в результате охлаждения околошовной зоны жидким азотом. Время цикла 55,5 с. Icв=40а, Lдат=240 мм.

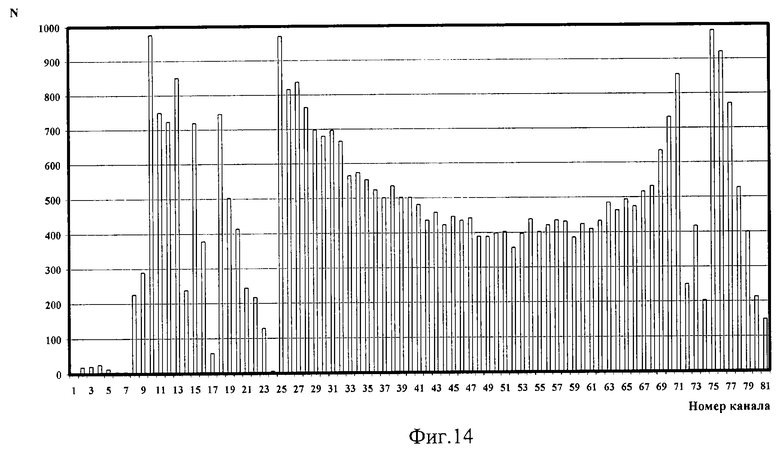

Фиг.14 - амплитудное распределение сигналов АЭ от трещинообразования при сварке, инициированное добавлением титана. Время цикла 55,5 с. (2 об), Icв= 40a, Lдат=240 мм.

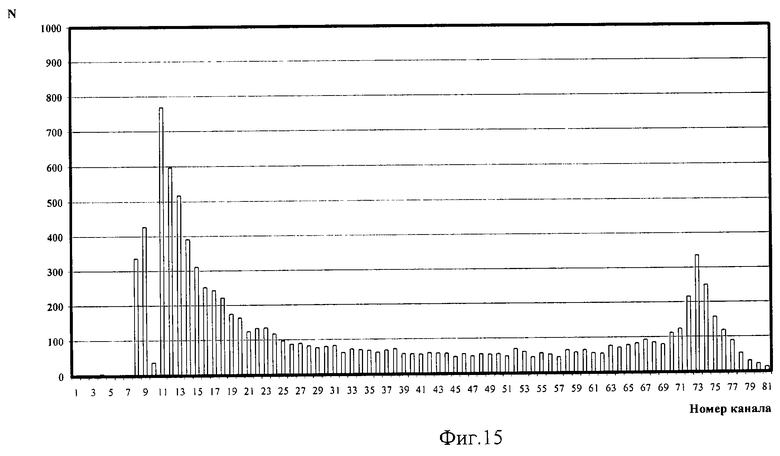

Фиг. 15 - амплитудное распределение сигналов АЭ от непровара, возникающего в процессе сварки. Время цикла 12 с (1/2 об), Lдат=240 мм, Iсв=40а.

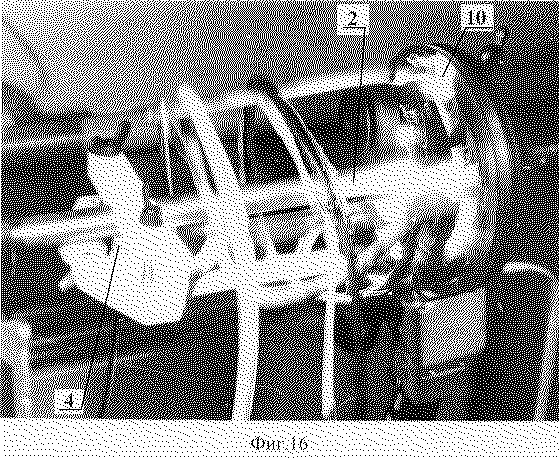

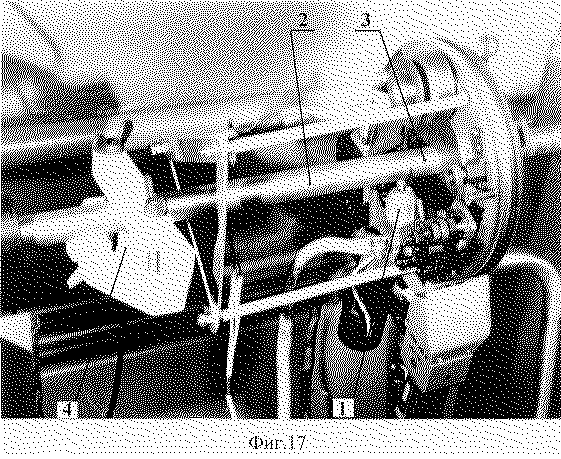

Фиг. 16 - АЭ-контроль процесса сварки трубопроводов ⊘20•2 мм из стали 08Х18Н10Т с помощью модернизированной сварочной головки типа ГНС-70М.

Фиг. 17 - АЭ-контроль процесса сварки трубопроводов ⊘20•2 мм из стали 08Х18Н10Т с помощью модернизированной сварочной головки типа ГНС-70М. После окончания сварки.

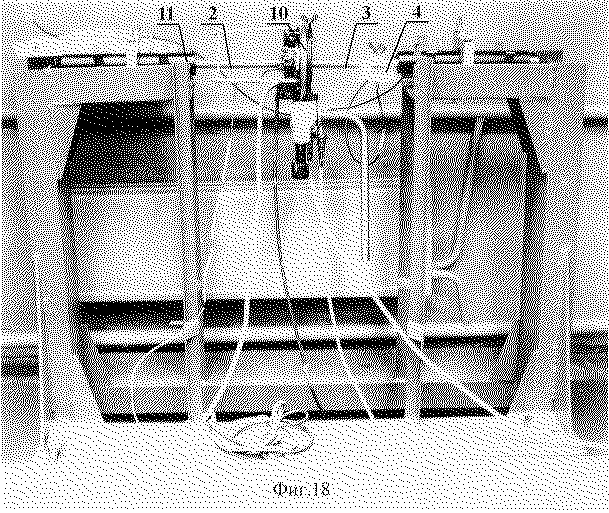

Фиг.18 - общий вид сварочного стенда.

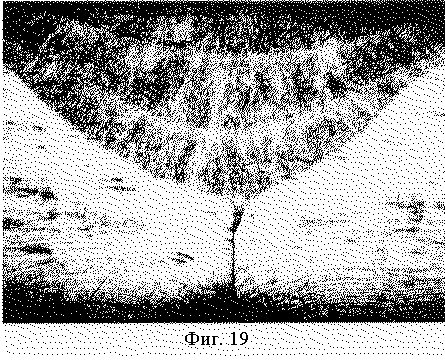

Фиг.19 - микроструктура металла с непроваром в корне сварного шва: сталь 08Х18Н10Т; •50; микроскоп фирмы "REICHERT".

Фиг.20 - микроструктура металла с непроваром в корне сварного шва: сталь 08Х18Н10Т; •200; микроскоп фирмы "REICHERT".

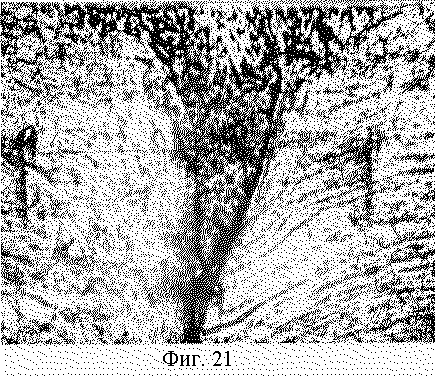

Фиг.21 - микроструктура металла с непроваром в корне сварного шва: сталь 08Х18Н10Т; •500; микроскоп фирмы "REICHERT".

Фиг.22 - микроструктура металла с непроваром в корне сварного шва: сталь 08Х18Н10Т; •1800 в режиме с модуляцией; микроскоп РЭМ-200.

Фиг.23 - микроструктура металла с непроваром в корне сварного шва: сталь 08Х18Н10Т; •2000 в режиме с модуляцией; микроскоп РЭМ-200.

Способ осуществляется следующим образом.

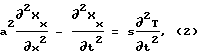

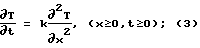

По границе сплавления основного и наплавленного металла шва при импульсном нагреве и интенсивном охлаждении при сварке изделий из однородного металла быстрое изменение температурного поля вызывает мгновенные термические напряжения (пики). Поэтому поставленная задача относится к категории нестационарной, в связи с чем необходимо учитывать инерционные члены, так как они будут вносить существенный вклад в окончательное решение. В данном случае решается одномерная задача термоупругости. При этом учитываются инерционные члены в уравнениях движения упругой среды.

Предположим, что температура упругой среды задана как функция координаты х и времени t, т.е. T=T(x,t).

Напряжения, возникающие из-за неравномерного распределения температуры, будут зависеть от координаты х и времени t. При этом принимаем напряжения Хy, Хz и смещения v, w равными нулю. Тогда два уравнения движения упругой среды удовлетворяются тождественно и остается лишь одно уравнение

Дифференцируя обе части уравнения (1) по x и подставляя вместо производной ∂U/∂x ее выражение через напряжения Xx согласно обобщенному закону Гука, получим

где  - скорость распространения упругой волны;

- скорость распространения упругой волны;

λ и μ - постоянные Ламе;

ρ - плотность;

s = α(2μ+3λ) - постоянная, имеющая размерность напряжения;

α - коэффициент линейного расширения.

Решим задачу о мгновенном (импульсном) нагреве границы упругого полупространства, основываясь на уравнении (2). Прежде всего будем исходить из условия, что температура Т(х,t) полупространства удовлетворяет

- уравнению теплопроводности

- начальному условию

T(x,t)|t=0 = 0; (4)

- граничному условию

T(x,t)|x=0 = T0. (5)

Тогда решение уравнения (3) при условиях (4) и (5) в символах операционного исчисления будет иметь вид

где

Напряжение Хx, возникающее вследствие мгновенного нагрева, удовлетворяет

- уравнению (2);

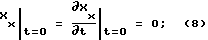

- начальным условиям

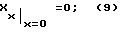

- граничному условию

- предельному условию, т.е. Хx остается конечным при x _→ ∞.

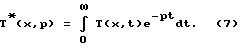

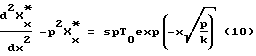

Умножая обе части уравнения (2) на е-pt и интегрируя по t в пределах от 0 до ∞, приняв во внимание начальные условия для X(x,t) и T(x,t), получим уравнение относительно Хx *:

с граничным условием

X

и предельным условием: Xx * конечно при x _→ ∞.

В этом случае решение уравнения (10) будет иметь следующий вид:

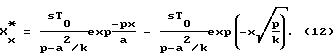

При построении оригинала первого слагаемого в (12) используем теорему запаздывания, второго - теорему умножения операционного исчисления. Отсюда для Хx получим следующее соотношение:

Обозначим входящий в это выражение интеграл через J и приведем его к более простому виду, предварительно сделав замену переменной интегрирования

В результате замены, справедливой при любом значении х, включая х=0, получим

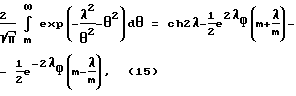

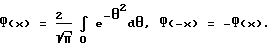

Вычисление последнего интеграла можно свести к вычислению гиперболических функций и интеграла вероятностей

где

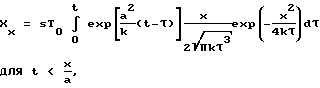

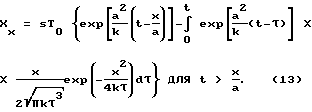

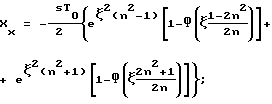

Если ввести безразмерную координату ξ = xa/k и принять равным время t = n2x/aξ, где n2 может принимать любое значение, заключенное между 0 и ∞, то, принимая во внимание (14) и (15), можно привести выражение (13) для Хx к виду, более удобному для вычислений, в частности

- для моментов времени t≤х/2a

- для моментов времени x/2a≤t<x/a

- для моментов времени t>x/a

Рассмотрим изменение напряжения Хx с течением времени в произвольным образом зафиксированном сечение x=Const (или, что то же самое, ξ=Const).

До момента времени t=x/a напряжение Хx растет от 0 до некоторого отрицательного значения, величина которого всегда меньше, чем sT0. В момент времени t= x/a (т. е., в тот момент времени, когда упругая волна, начавшая свое движение от границы полупространства в момент t=0, достигнет фиксированного сечения) напряжение Хx делает скачок на величину sT0 в область положительных значений и затем быстро убывает до 0.

На фиг.1 представлена графическая зависимость изменения напряжения Хx с течением времени в сечении ξ=1.

Следовательно, при мгновенном (импульсном) нагреве границы упругой среды в ней возникают кратковременные растягивающие и сжимающие напряжения порядка sT0. Без учета инерционных членов в уравнениях движения упругой среды напряжения Хx были бы равными 0.

Схема непровара представлена на фиг.2. Следует отметить, что сварочный процесс представляет собой технологическую операцию, в результате которой реализуется атомарная связь на контактных поверхностях двух сварочных заготовок. В связи с этим на фиг.3. представлена сферолитная модель непровара, на которой наглядно представлено распределение сил межатомного взаимодействия. В частности, внутри кристалла каждый атом удерживается в своем положении силами связи, симметрично распределенными между окружающими его со всех сторон соседними атомами. На свободной поверхности кристалла, имеющейся в результате образования непровара, атом находится рядом с другими, лежащими с ним в одной плоскости и в плоскости, находящейся непосредственно ниже, однако над ним отсутствуют соседние атомы. Вследствие этого силы, удерживающие поверхностные атомы, несимметричны и эти атомы не могут принять положения, соответствующего равновесному состоянию и наименьшей энергии кристалла. Таким образом, структура кристалла на его свободной поверхности и непосредственно под ней оказывается искаженной. Локальное искажение является признаком запасенной энергии точно так же, как если бы подобные искажения возникли в результате действия внешней нагрузки. Такая форма энергии наблюдается на всех свободных поверхностях кристалла, поэтому ее называют поверхностной энергией. Следовательно, силы межатомного взаимодействия атомов, находящихся на свободной поверхности кристаллов, неуравновешены, а сами атомы на поверхности непровара уже находятся в напряженном состоянии, и тем более те, которые расположены в устье непровара.

Как указывалось выше, при мгновенном (импульсном) нагреве границы упругой среды (свариваемых кромок) в ней возникают кратковременные сжимающие и растягивающие напряжения порядка sT0, которые суммируются с напряжениями, существующими в устье непровара. В результате этого значения амплитуд колебаний атомов в устье непровара превышают предельные, межатомные связи разрываются и испускается пакет упругих механических волн, который и регистрируется пьезопреобразователями акустической эмиссии, установленными на поверхность недалеко от контролируемого сварного соединения (см. фиг.4, 5, 6).

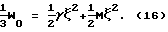

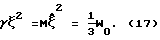

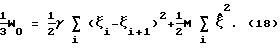

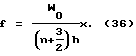

Следовательно, информативным параметром, наиболее достоверно характеризующим процесс зарождения непровара, является энергетический спектр акустической эмиссии (АЭ), определенный с позиций квантовой теории твердых тел. Следует отметить, что энергия тепловых колебаний, запасенная при достижении температуры плавления, является потенциальной энергией сил межатомного взаимодействия. При разрыве межатомных связей эта энергия первоначально переходит в вибрационное возбуждение атомов на поверхности разрыва. Каждый возбужденный атом можно рассматривать как колебание трех линейных осцилляторов. Если W0 - освобождаемая энергия межатомной связи, то для малых значений амплитуд смещения атомов из положения равновесия полную энергию каждого осциллятора можно найти из выражения

Первый член в выражении (16) представляет собой потенциальную энергию деформации, где γ - коэффициент квазиупругой силы. Второй член - кинетическая энергия, причем  - колебательная скорость атома, М - его масса.

- колебательная скорость атома, М - его масса.

В системе, совершающей колебания под действием упругих сил, средняя кинетическая энергия равна средней потенциальной. Поэтому

Освобождаемая энергия при разрыве каждой межатомной связи не локализуется на отдельном атоме, а распространяется в виде волны смещения. Для некоторой линейной цепочки атомов в плоскости разрыва можно записать

Здесь суммирование ведется по всем атомам в цепочке. Граничные условия можно представить в виде жесткого закрепления краевых атомов

ξ0 = ξn+1 = 0, (19)

где предполагается, что цепочка содержит N+2 атомов и имеет длину l= (N+2)•a (a - межатомное расстояние).

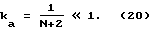

Представление о характере колебательного процесса можно получить, сравнив его с колебаниями струны, закрепленной на концах. Длина волны такого колебания равна 2l. Поэтому волне смещений можно поставить в соответствие волновое число k=1/(2l). Очевидно, что

Иначе говоря, от разрыва каждой связи с плоскости разрыва рождается длинноволновое акустическое колебание или фонон.

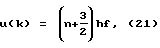

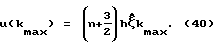

Известно, что энергия уровней трехмерного осциллятора определяется формулой

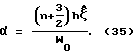

где hf - энергия одного фонона; h - постоянная Планка; u(k) - энергия n фононов в моде колебаний частоты f, причем n>>1. Для длинноволновых фононов

следовательно,

Если трехмерные осцилляторы (фононы) исследовать в отдельности от атомов, то получим возможность рассматривать динамические свойства поверхности разрыва как свойства газа осцилляторов, подчиняющегося статистике Максвелла-Больцмана, и получить распределение энергии по частотам в волне упругой разгрузки. Газ осцилляторов обладает энергией Е в единице объема и давлением Р, которые связаны соотношением

E=3P.

Если v - объем, занимаемый одним атомом, то

W0=Ev.

Здесь v = M/ρ; M - масса атома; ρ - плотность материала; M=A/NA; A - атомная масса; NA - число Авогадро.

Из закона сохранения энергии следует, что энергия акта АЭ равна внутренней энергии газа осцилляторов

WАЭ=PV,

где V - объем газа на акт АЭ. Очевидно, что V=2Nv, где 2N - число атомов в двух атомных плоскостях, разрыв связей между которыми рассматривается.

Из (18)-(20) следует, что

В дифференциальной форме

Выражение для полной энергии рассмотренных элементарных возбуждений содержало только члены, квадратичные по смещениям атомов из равновесных положений. В этом приближении фононы независимы и не взаимодействуют между собой. Это состояние нарушается при учете членов более высокой степени в разложении энергии по степеням смещений атомов из положения равновесия. В результате взаимодействия между собой фононы перераспределяются по энергиям и формируется волновой пакет АЭ из-за ангармонических эффектов.

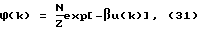

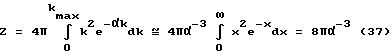

Для описания структуры волнового пакета введем пространство волновых векторов (К-пространство), точка в котором соответствует одному осциллятору с определенным волновым вектором. Размещение осцилляторов в К-пространстве будем характеризовать некоторой функцией ϕ(k) распределения их плотности в К-пространстве.

Число осцилляторов с компонентами волновых векторов от k1 до k1+dk1, от k2 до k2+dk2, от k3 до k3+dk3 равно числу точек в элементарном объеме К-пространства dτ=dk1•dk2•dk3 вблизи точки {k1, k2, k3}

dN = ϕ(k)dτ(k). (29)

Пусть К-пространство изотропно. Тогда, число точек с волновыми числами от k до k+dk равно числу точек в шаровом слое, ограниченном поверхностями с радиусами k и k+dk. Поэтому

dτ(k) = 4πk2dk. (30)

Поскольку все осцилляторы тождественны и различимы, перераспределение энергии между ними должно подчиняться статистике Максвелла-Больцмана. Положим

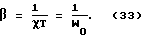

где статистическая сумма

Здесь u(k) - энергия, соответствующая одной точке К-пространства; β = 1/χT; χ - постоянная Больцмана; Т - температура газа осцилляторов (величина Т не имеет отношение к температуре тела).

Возникновение волн разгрузки в металле является результатом взаимодействия электронного газа с ионной решеткой. Локальное изменение электронного состояния приводит к деформированию кристаллической решетки и возбуждению колебаний атомов-фононов. В связи с этим единичный акт АЭ можно интегрировать как результат электрон-фононного взаимодействия. Вполне естественно сделать предположение, что газ осцилляторов находится в термодинамическом равновесии с электронным газом. К этому выводу приводит совпадение значений энергии осциллятора W0 и энергии Ферми. Предположим, что температура газа осцилляторов равна температуре Ферми - электронов, и запишем

Введем обозначение

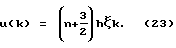

x = βu(k) = αk, (34)

где

Из (21) с учетом (33) и (34) найдем

То есть величину х можно рассматривать как безразмерный аналог частоты, ее относительное значение.

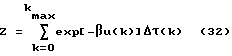

Заменяя статистическую сумму (32) интегралом, произведем расчет статистической суммы

Здесь предел интегрирования должен соответствовать kmax=1/a, где a - межатомное расстояние. Однако при вычитании вследствие того, что хmax>>1, верхний предел интегрирования можно и удобно заменить. Из (28)-(37) получим

Принимая во внимание (27), запишем (38) в нормированном виде

Соотношение (39) представляет характеристическую функцию распределения энергии в волновом пакете АЭ. Спектральное распределение получим, заменяя переменную из (36). Согласно (23)

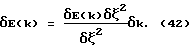

Определим kmax из зависимости энергии в единице объема от волнового числа. В силу очевидного равенства δkδξ = 1 можно записать тождество

δE(k) = δE(k)δξδk. (41)

Умножим и разделим правую часть (41) на δξ2

Уравнение сохранения энергии запишем в виде

δE(k)δξ3 = γδξ2. (43)

Из (42) и (43) следует

E(k) = γk. (44)

При k=kmax

E = γkmax. (45)

Подставим (45) в (40)

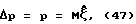

Поскольку неопределенность в количестве движения осциллятора

а неопределенность в координате равна величине смещения из положения равновесия

Δξ = ξ, (48)

то согласно соотношению неопределенностей

pξ = h. (49)

Число рождаемых фононов определим из условия предполагаемого равенства потенциальной энергии возбуждения атомов (46) и потенциальной энергии электронов проводимости, приходящихся на атом, то есть положим, что

u(kmax) = 2μm*c2. (50)

Здесь m* - эффективная масса электрона в решетке; с - скорость электромагнитных волн в вакууме; μ - относительная концентрация электронов проводимости на один атом.

Подставляя (50) в (46) и выражая ξ из (49) и γ из (17), получим

Здесь η = m*/m - относительная эффективная масса электрона; λ - длина волны Комптона для электрона.

Таким образом, характеризуя объемную плотность энергии межатомных связей модулем нормальной упругости и учитывая, что для большинства металлов эффективная масса электрона близка к массе свободного электрона и что величина концентрации электронов проводимости в металлах близка к концентрации атомов, можно вычислить частоту колебаний фононов в моде или эффективную ширину спектра АЭ.

Исследования акустического излучения были проведены с помощью модернизированной сварочной головки ГНС-70М 1 при сварке неповоротных стыков трубопроводов 2 и 3 из стали 08Х18Н10Т без присадочного материала следующих типоразмеров: ⊘6•1 мм; ⊘6•1,4 мм; ⊘8,5•2 мм; ⊘12•1,4 мм; ⊘20•2 мм; ⊘22•2 мм; ⊘35•2,5 мм.

Для приема и обработки сигналов АЭ от составляющих процесса сварки был использован комплекс регистрирующей и измерительной аппаратуры, представленный на фиг.7. В качестве датчика АЭ использовался широкополосный электроакустический пьезопреобразователь 4, который устанавливался на свариваемой трубе на расстоянии не менее 240 мм от шва для исключения перегрева и, соответственно, выхода его из строя. Датчик прижимался к трубе с усилием 10-20Н специальным приспособлением, изготовленным из фторопласта, с целью дополнительного демпфирования рассеянного акустического излучения.

Прием и обработка сигналов АЭ в процессе сварки осуществлялись измерителем акустических сигналов ИАС-4 5, обеспечивающим в комплекте с самописцем Н338-4П 6 регистрацию параметров АЭ в аналоговой форме.

Для анализа формы и частотного спектра сигналов АЭ, характеризующих природу источников АЭ, был использован анализатор спектра СК4-59 7, видеосигналы с экрана которого регистрировались с помощью регистрирующей фотокамеры РФК-5 8.

Амплитудные распределения сигналов АЭ от различных составляющих процесса сварки и дефектообразования, в частности определение энергетических параметров процесса зарождения непроваров и трещин, получены с помощью амплитудного анализатора АИ-1024-95 9.

Помимо этого амплитудный анализ сигналов АЭ основного канала осуществлялся по трем уровням дискриминации прибором ИАС-4 5.

Для оценки шумов от отдельных составляющих процесса записывался уровень АЭ при различных сочетаниях шумовых факторов.

К значительным источникам электромагнитных помех относятся наводки внешних электрических цепей и, в частности, контуры заземления, воспринимающие генерируемый используемыми источниками питания шум фона. Этот шум налагается на отдаваемый пьезопреобразователем 4 электрический сигнал и может быть причиной больших затруднений при регистрации, измерении и анализе упругой механической волны от полезного сигнала. Выяснилось, что амплитуда сигнала АЭ от налагаемых на полезный электрический сигнал электромагнитных помех находилась в интервале от 0 до 8 дБ. Из гистограммы (фиг.8) следует, что одиночные импульсы АЭ от электромагнитных помех регистрируется в 75 канале анализатора АИ-1024-95 9 с амплитудой 375,76 мВ.

Внешний вид помех представляет собой непрерывный шумоподобный стохастический сигнал, присутствующий на протяжении всего процесса сварки.

Шум защитного газа аргона из горелки записывался при выключенном токе и отключенной сварочной головке ГНС-70М 1. При этом значения амплитуд сигналов АЭ от истечения защитного газа располагались в интервале от 0 до 2 дБ.

Акустическая эмиссия от движения механизмов перемещения сварочной головки 1 регистрировалась при включенных механизмах вращения планшайбы 10 и подачи присадочной проволоки. При этом горение дуги в потоке защитного газа отсутствовало. Уровень зарегистрированных шумов от движения механизмов сварочной головки составил от 2 до 6 дБ. Из гистограммы (фиг.9) следует, что основное число импульсов АЭ-780 - от шумов механизмов распределено в 9-м канале анализатора АИ-1024-95 с амплитудой 43,92 мВ.

Совместный шум защитного газа и горящей дуги исследовался при зажигании последней на медной трубе ⊘20х2 мм. Из-за высокой теплопроводности меди плавление основного металла полностью исключалось. В процессе исследования выявилось, что амплитуда сигнала АЭ от горения дуги в потоке защитного газа составляет от 3 до 9 дБ. В энергетическом отношении параметры горения эквивалентны параметрам шумов от движения механизмов, однако число импульсов АЭ с амплитудой 43,92 мВ выше и составляет 861 (фиг.10). Кроме того, дополнительно в 67 канале анализатора зарегистрировано 45 импульсов с амплитудой 326,96 мВ.

Акустическую эмиссию плавящегося и кристаллизующегося основного металла совместно с эмиссией от истечения защитного газа и горящей дуги регистрировали с продвижением электрода, при этом амплитуда сигналов АЭ составила от 13 до 18 дБ. Из гистограммы (фиг.11) следует, что число импульсов с амплитудой 43,92 мВ увеличилось до 933 и произошла их регистрация вплоть до 79 канала с амплитудой 385,52 мВ. Из фиг.12 видно, что число импульсов в 11-м канале с амплитудой 53,68 мВ достигло 971. Кроме того, начиная с 39 по 73 канал анализатора наблюдается равномерное заполнение их импульсами (NΣ~30), что свидетельствует о протекании коллективизированных процессов, связанных с плавлением и кристаллизацией (см. фиг.11, 12).

Качество сварных соединений подтверждалось методами рентгенографии и цветной капиллярной дефектоскопии.

Уровень амплитуды зарегистрированных сигналов АЭ от нестабильности горения дуги в моменты ее зажигания составил 23-25 дБ. Данные помехи могут создавать сигналы АЭ достаточно большой амплитуды, но регистрируются как одиночные импульсы и по своему характеру резко отличаются от полезных сигналов. Отсюда следует, что оптимальное ослабление входного сигнала, которое обеспечивает практически полное подавление помех, сопровождающих процесс сварки, составляет 25 дБ.

Процесс трещинообразования в результате охлаждения околошовной зоны жидким азотом при сварке характеризуется резким увеличением числа импульсов АЭ в 70-80 каналах амплитудного анализатора, что свидетельствует об очень высокой энергетике процесса (фиг. 13). Максимальное число импульсов АЭ NΣ = 606 приходится на 73 канал, амплитуда которых равна 356,24 мВ. На фиг. 14 представлено амплитудное распределение сигналов АЭ от трещинообразования при сварке, инициированное добавлением титана в сварной шов. Амплитуда сигналов в обеих случаях трещинообразования соответствовала 52-54 дБ. Наличие трещин в сварном шве подтверждено металлографическими исследованиями.

С целью регистрации непровара, одна из свариваемых трубок устанавливалась в приспособлении для крепления, зажималась установочным винтом 11 с усилием, позволяющим впоследствии иметь закрепляемой трубке небольшое перемещение по вертикальной оси. Другая свариваемая трубка вместе с закрепленной на ней неподвижно сварочной головкой ГНС-70М крепилась в приспособлении жестко. В процессе сварки установлено, что при работе на режимах, которые ведут к непровару, число импульсов АЭ, зарегистрированных в 73 канале, существенно меньше, чем при трещинообразовании, и составило NΣ = 335 (фиг.15).

АЭ - контроль процесса сварки трубопроводов ⊘20•2 мм из стали 08Х18Н10Т с помощью модернизированной сварочной головки ГНС-70М представлен на фиг.16, а на фиг.17 - после окончания сварки. Общий вид сварочного стенда представлен на фиг.18.

Для того чтобы произвести селектирование сигналов АЭ при сварке от электромагнитных помех, шума от истечения защитного газа аргона из горелки, шумов от механического движения сварочной головки, процессов плавления и кристаллизации металла шва, зарождения и развития трещин параметры режима сварки были максимально унифицированы: датчик АЭ устанавливался на расстоянии 240 мм от шва, время цикла составило 55,5 с (2 оборота сварочной головки ГНС-70М). При этих равных условиях выяснилось, что разделение сигналов АЭ при сварке от сопровождающих помех, шумов, процессов плавления, кристаллизации и дефектообразования осуществляется по амплитудному признаку, причем разделение сигналов АЭ от процессов формирования непровара и трещинообразования, зарегистрированных в одном и том же канале анализатора, производится по числу импульсов АЭ. Регистрация параметров сигналов АЭ на ИАС-4 проводилась в диапазоне частот от 0,1 до 1,0 мГц с порогом дискриминации на уровне собственных шумов аппаратуры. Скорость протяжки ленты соответствовала 2,5 м/с.

Следует отметить, что параллельно сигнал со входа ИАС-4 поступал на анализатор спектра СК4-59, с экрана которого осуществлялась скоростная киносъемка видеосигнала с помощью регистрирующей фотокамеры РФК-5 со скоростью 9 кадров в секунду. Из проведенного анализа кинограмм видеоимпульсов следует, что наиболее вероятный диапазон частот сигналов АЭ от возникающих трещин лежит в интервале 400-700 кГц.

Наличие непроваров и трещин подтверждено металлографическими исследованиями. На фиг.19, 20 и 21 представлены фотографии микроструктуры металла с непроваром в корне сварного шва при различном увеличении, выполненные с экрана австрийского микроскопа фирмы "REICHERT", а на фиг.22 и 23 - фотографии того же непровара, наблюдаемого в растровом электронном микроскопе РЭМ-200.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ А.М.Апасова исследования трещинообразования в процессе сварки изделий из однородных металлов | 1986 |

|

SU1374123A1 |

| Способ определения координат дефектов в сварных соединениях по сигналам акустической эмиссии | 1987 |

|

SU1446554A1 |

| Способ определение наличия и координат напряжений в околошовных зонах трубопроводов методом измерения скорости прохождения ультразвуковой волны | 2017 |

|

RU2653955C1 |

| СПОСОБ ГАЗОВОЙ ЗАЩИТЫ ЗОНЫ СВАРКИ | 2000 |

|

RU2179914C2 |

| Способ контроля процесса точечной контактной сварки | 1988 |

|

SU1715532A1 |

| Устройство обнаружения дефектов в сварных швах в процессе сварки | 2019 |

|

RU2727065C1 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА ПРОЦЕССА ИНДУКЦИОННОЙ СВАРКИ | 1998 |

|

RU2139531C1 |

| НЕПЛАВЯЩИЙСЯ ЭЛЕКТРОД ДЛЯ ДУГОВОЙ СВАРКИ | 2003 |

|

RU2232072C1 |

| СПОСОБ АВТОМАТИЧЕСКОЙ АРГОННО-ДУГОВОЙ ИМПУЛЬСНОЙ СВАРКИ СТАЛЬНЫХ ТРУБ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ | 2004 |

|

RU2262424C1 |

| СПОСОБ АКУСТИКО-ЭМИССИОННОГО КОНТРОЛЯ КАЧЕСТВА СВАРНЫХ СТЫКОВ РЕЛЬСОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2528586C2 |

Изобретение относится к неразрушающему контролю и может быть использовано при контроле непровара в процессе сварки изделия с помощью сигналов акустической эмиссии. Повышение достоверности результатов выявления и регистрации непровара в процессе сварки достигается за счет того, что принимают сигналы акустической эмиссии, возникающие в сварном соединении в процессе сварки деталей, выбирают информативный параметр, по изменению которого судят о качестве сварного шва. В качестве информативного параметра выбирают амплитудное распределение сигналов АЭ, возникающих при колебании атомов в устье непровара, ширина энергетического спектра которого определяется из определенного соотношения. Одна из свариваемых деталей крепится в приспособлении с возможностью перемещения по вертикальной оси, а другая неподвижно, при этом разделение сигналов АЭ от процессов формирования непровара и трещинообразования, зарегистрированных в одном и том же канале амплитудного анализатора, производят по числу импульсов АЭ. 1 з.п. ф-лы, 23 ил.

где f - частота колебаний в моде;

μ - относительная концентрация электронов проводимости на один атом;

η = m/m - относительная эффективная масса электрона;

m* - эффективная масса электрона в решетке;

m - масса электрона;

NA - число Авогадро;

А - атомная масса материала;

ρ - плотность материала;

λ - длина волны Комптона для электрона;

x = α•k - безразмерный аналог частоты;

Е - энергия газа осцилляторов в единице объема.

| Способ контроля качества сварного соединения | 1975 |

|

SU567128A1 |

| СПОСОБ АКУСТОЭМИССИОННОГО КОНТРОЛЯ ИЗДЕЛИЙ | 1998 |

|

RU2141654C1 |

| US 5121339 A, 09.06.1992. | |||

Авторы

Даты

2003-09-10—Публикация

2001-02-13—Подача