у

Ј

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства твердых сычужных сыров | 1989 |

|

SU1666024A1 |

| Способ производства голландского сыра | 1989 |

|

SU1681815A1 |

| СПОСОБ ПРОИЗВОДСТВА ТВЕРДОГО СЫЧУЖНОГО СЫРА | 1996 |

|

RU2105490C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТВЕРДОГО СЫЧУЖНОГО СЫРА "АРОМАТ АЛТАЯ" | 1991 |

|

RU2013062C1 |

| СПОСОБ ПРОИЗВОДСТВА ТВЕРДОГО СЫРА С НИЗКОЙ ТЕМПЕРАТУРОЙ ВТОРОГО НАГРЕВАНИЯ | 1995 |

|

RU2105488C1 |

| СПОСОБ ПРОИЗВОДСТВА СЫРА С ВЫСОКОЙ ТЕМПЕРАТУРОЙ ВТОРОГО НАГРЕВАНИЯ | 2008 |

|

RU2366195C1 |

| СПОСОБ ПРОИЗВОДСТВА ТВЕРДЫХ СЫЧУЖНЫХ СЫРОВ | 2003 |

|

RU2290819C2 |

| Способ изготовления твердого сыра со вкусоароматической добавкой | 2023 |

|

RU2825458C1 |

| СПОСОБ ПРОИЗВОДСТВА СЫРА | 2000 |

|

RU2192137C2 |

| СПОСОБ ПРОИЗВОДСТВА СЫРНОГО ПРОДУКТА | 2005 |

|

RU2291623C1 |

Изобретение относится к молочной промышленности, а именно к способам производства твердого сычужного сыра. Целью изобретения является повышение качества и ускорение процесса созревания сыра. Способ предусматривает пастеризацию молока, его охлаждение, заквашивание, разрезание образовавшегося сгустка на зерна, вымешивание при нагревании до готовности сырного зерна, его смешивание с дробленым твердым сычужным сыром того же вида с пороками консистенции и/или вкуса немикробиального происхождения, и/или механическими повреждениями, и/или нестандартным по жиру в количестве не более 8% от массы сырного зерна, формование полученной смеси, прессование, посолку и созревание. При этом дробление осуществляют до размеров сырного зерна. 1 табл.

Изобретение относится к молочной промышленности и касается способов производства твердого сычужного сыра

Целью изобретения является повышение качества и ускорение процесса созревания сыра.

Молоко пастеризуют, охлаждают, сквашивают в присутствии сычужного фермента, разрезают образовавшийся сгусток на зерна, вымешивают его с дробленым некондиционным твердым сычужным сыром того же вида с пороками консистенции, вкуса немикробиального происхождения, механическими повреждениями и нестандартным по жиру в количестве не более 8% от массы сырного зерна, полученную смесь формируют с последующим прессованием, посолкой и созреванием, при этом дробление осуществляют до размеров сырного зерна.

При выбранных условиях обеспечивается ускорение созоевания сыра на 15-30% и улучшается его качество на 3-4% за счет активизации микрофлоры и ферментов зрелого сыра в незрелый сырной массе и их совместного влияния на протекзние микробиологических процессов. Кроме того, достигается возможность переработки некондиционного сыра в натуральный сыр, а не в менее качественные сухие и плавленые сыры, при этом пороки сыра как бы растворяются в общей сырной массе при последующем ее созревании и не оказывают отрицательного влияния на вкусовые качества готового продукта.

Ускорение созревания так же, как и качество получаемого сыра, зависят от количества и качества вносимого некондиционного сырья.

Внесение более 8% некондиционного сырья в сырные зерно может вызвать неО

VI ю

Сл СО

желательное ухудшение качества готовой продукции (вкус и запах). Кроме того, повышенная доля вносимого сырья ухудшает сцепление зрелых кусочков некондиционного сырья с зернами сырной массы, что может привести к нарушению монолита будущей головки сыра.

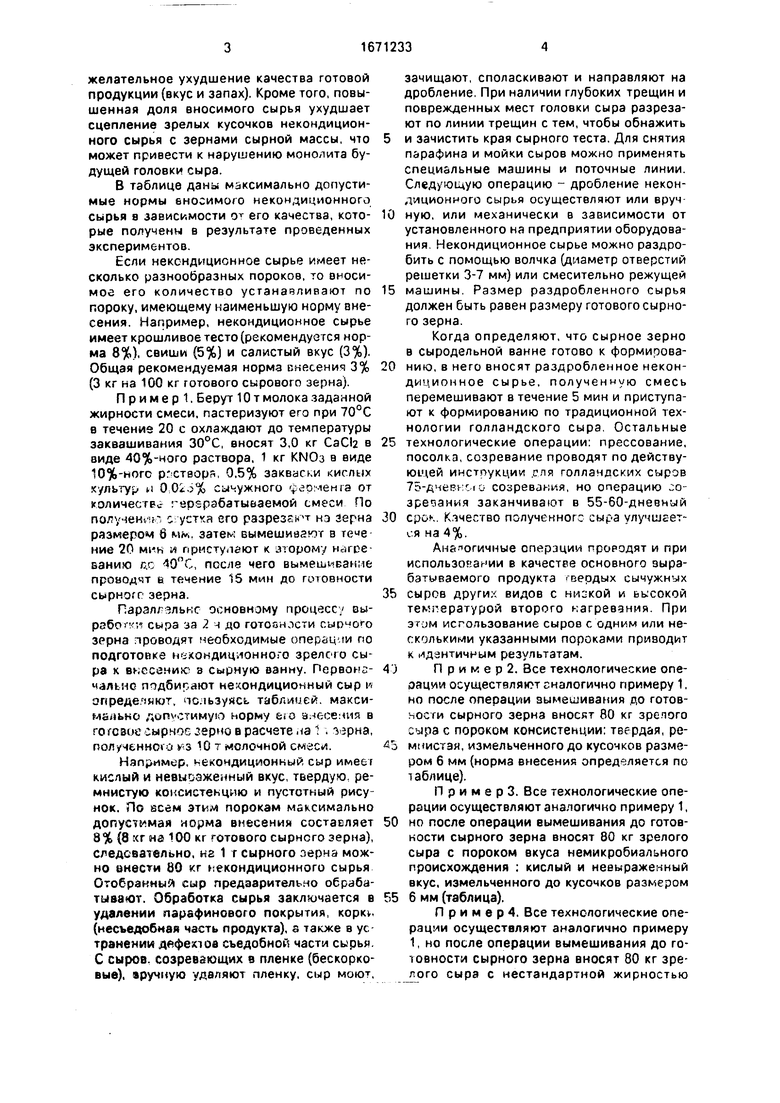

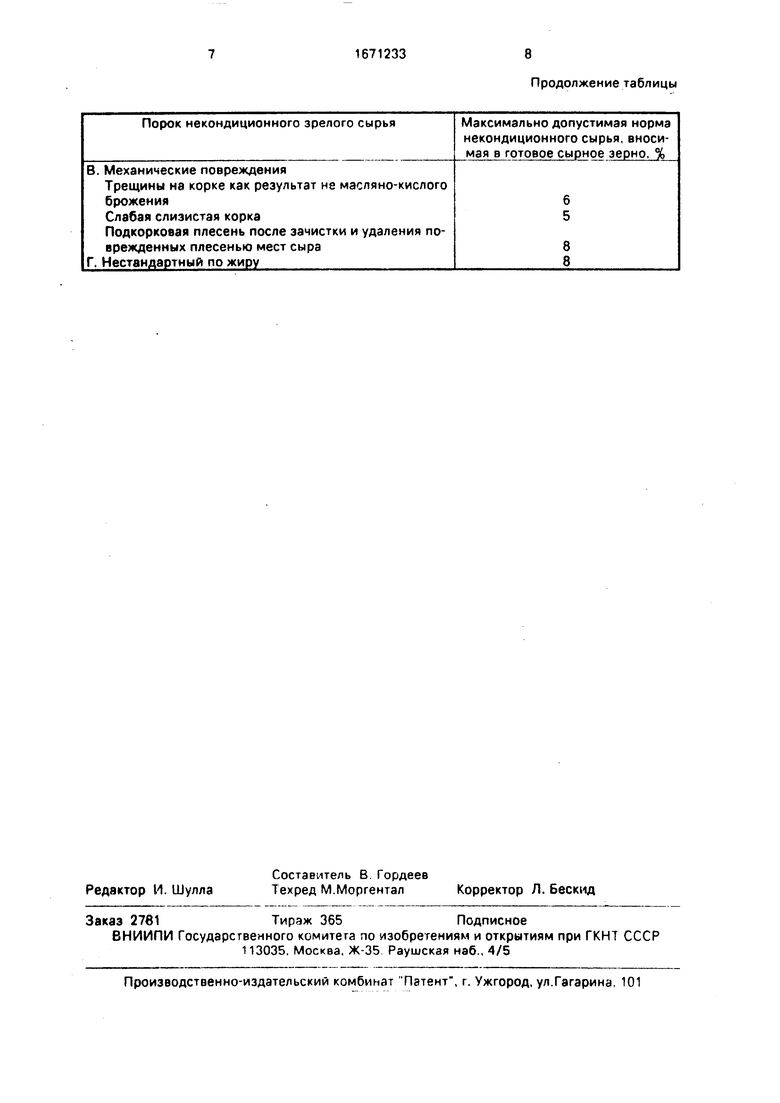

В таблице даны максимально допустимые нормы вносимого некондиционного сырья в зависимости о его качества, которые получены в результате проведенных экспериментов.

Если некондиционное сырье имеет несколько разнообразных пороков, то вносимое его количество устанавливают по пороку, имеющему наименьшую норму внесения. Например, некондиционное сырье имеет крошливое тесто (рекомендуется норма 8%), свиши (5%) и салистый вкус (3%). Общая рекомендуемая норма снесения 3% (3 кг на 100 кг готового сырового зерна).

Пример 1. Берут 10 т молока заданной жирности смеси, пастеризуют его при 70°С в течение 20 с охлаждают до температуры заквашивания 30°С, вносят 3,0 кг CaCta в виде 40%-ного раствора, 1 кг КМОз в виде 10%-ного ртстеоря, 0,5% закваски кислых культур и 0 02о% сычужного eoMeHia от количестве герзрабатываемой смеси По получен с устка его разрезай нэ зерна размером 6 мм. затем вымешивают в те«е ние 20 мин и приступают « второму нагреванию цс 40°С, после чего вымешивание проводчт ь течение 15 мин до готовности сырногг зерна.

Паралгэльнс основному процесс/ вы- сыра за 2 л до готоонлсти сырного зррна проводят необходимые операцми по подготовке некондиционного зрелого сыра к вкссанию в сырную ванну. Первоначально подбирают некондиционный сыр и определяют, тользуясь таблицей, максимально допустимую норму eso а.- есе:шя в го го вис сырное зерно в расчете на . ирна, полученного v-з О т колонной смеси.

Например, некондиционный сыр имеет кислый и невыраженный вкус, твердую, ре- мнистую консистенцию и пустотный рисунок. По зсем этим порокам максимально допустимая норма внесения составляет 8% (8 на 100 кг готового сырного зерна), следовательно, кг 1 г сырного зерна можно внести 80 кг некондиционного сырья Отобранный сыр предварительно обрабатывают. Обработка сырья заключается в удалении парафинового покрытия, . (несъедобная часть продукта), s также в устранении дефектов съедобной части сырья. С сыров, созревающих в пленке (бескорковые), вручную удаляют пленку, сыр моют,

зачищают, споласкивают и направляют на дробление, При наличии глубоких трещин и поврежденных мест головки сыра разрезают по линии трещин с тем, чтобы обнажить

и зачистить края сырного теста. Для снятия парафина и мойки сыров можно применять специальные машины и поточные линии. Следующую операцию - дробление некондиционного сырья осуществляют или вруч

0 ную, или механически в зависимости от установленного на предприятии оборудования Некондиционное сырье можно раздробить с помощью волчка (диаметр отверстий решетки 3-7 мм) или смесительно режущей

5 машины. Размер раздробленного сырья должен быть равен размеру готового сырного зерна.

Когда определяют, что сырное зерно в сыродельной ванне готово к формирова0 нию, в него вносят раздробленное некондиционное сырье, полученную смесь перемешивают в течение 5 мин и приступают к формированию по традиционной технологии голландского сыра, Остальные

5 технологические операции: прессование, посолка, созревание проводят по действующей инстпукции .спя голландских сыров 75-дчеекС1(,- созревания, но операцию ло- зрезания заканчивают в 55-60-дневный

0 срсл. Качество полученного сыра улучшается на 4%.

Аналогичные операции прородят и при использовании в качестве основного вырабатываемого продукта твердых сычужных

5 сыров других видов с ниской и высокой температурой второго нагревания. При эгум исгользование сыров с одним или несколькими указанными пороками приводит к идентичным результатам.

j Пример 2. Все технологические опе- оации осуществляют аналогично примеру 1, но после операции вымешивания до готовности сырного зерна вносят 80 кг зрелого сыра с пороком консистенции: твердая, ре5 мнистэя, измельченного до кусочков размером 6 мм (норма внесения определяется по таблице).

П р и м е р 3. Все технологические операции осуществляют аналогично примеру 1,

0 но после операции вымешивания до готов- кости сырного зерна вносят 80 кг зрелого сыра с пороком вкуса немикробиального происхождения : кислый и невыраженный вкус, измельченного до кусочков размером

5 6 мм (таблица).

П р и м е р 4. Все технологические операции осуществляют аналогично примеру 1, но после операции вымешивания до готовности сырного зерна вносят 80 кг зрелого сыра с нестандартной жирностью

43% (для сыров 45%), измельченного до кусочков размером 6 мм. При этом нормализацию молочной смеси проводят с учетом недостающего количества жира во вносимом нестандартном по жирности зрелом сы- ре.

Пример 5. Все технологические операции осуществляют аналогично примеру 1, но после операции вымешивания до готовности сырного зерна вносят 30 кг эре- лого сыра, имеющего несколько разнообразных пороков (крошливое тесто, салистый вкус, свищи и трещины на корке), измельченного до кусочков размером 6 мм. Норму внесения 30 кг определяют исходя изтабли- цы, по пороку, имеющему наименьшую, рекомендуемую норму внесения, т е. для салистого вкуса 3 кг на 100 кг сырного зерна, следовательно, суммарная норма внесения на 1 т сырного зерна 30 кг.

П р и м е р б. Все технологические операции осуществляют аналогично примеру 1. но после операции вымешивания до готовности сырного зерна вносят 80 кг зрелого сыра, имеющего несколько разно- образных пороков (кислый и невыраженный вкус, крошливое гест о и бледный цвет), измельченного до кусочков размером б мм.

Норму внесения 80 кг определяют исхс- дя из таблицы по пороку, HMeioiueMv наименьшую, рекомендуемую норму внесения, т.е. для кислого и невыраженного вкуса нор ма 8 кг, крошливого теста 8 кг, бледного

Порок некондиционного зрелого сырья

. Пороки вкуса немикробиального происхождения

Кислый и невыраженный вкус

Горький вкус как результат недостаточного или замедленного созревания сыра

Аммиачный вкус и запах

Кормовой привкус

Салистый вкус . Пороки консистенции

Крошливое тесто

Самокол

Свищ

Мажущееся тесто

Расплывчатая консистенция

Ремнистая консистенция

Сетчатый рисунок

Пустотный рисунок

Полосатость. мраморность, красный бледный цвет

цвета 8 кг на 100 кг сырного зерна, следовательно, суммарная норма внесения на 1 т сырного зерна 80 кг

Таким образом, использование добавления некондиционного твердого сычужного жира с пороками консистенции и/или вкуса немикробиального происхождения, и/или механическими повреждениями, и/или нестандартного по жиру в сырное зерно того же вида сыра п количестве, не превышающем 8% от его массы, позволяет повысить качество и ускорить процесс созревания сыра.

Формула изобретения Способ производства твердого сычужного сыра, включающий пастеризацию молока его охлаждение, заквашивание, разрезание образовавшегося сгустка на зерна, вымешивание при нагревании до готовности сырного зерна, его формирование, прессование, посолкуи созревание, отличающийся тем, что, с целью повышения качества и ускорения процесса созреаания сыра, перед формованием в сырное серно вводят при перемешивании дробленый1 твердый сычужный сыр того же вида с пороками консистенции и/или вкуса немикробиального происхождения и/или механическими повреждениями, и/или нестандартный по жиру в количестве не более 8% от его массы, при этом дробление осуществляют до размеров сырного зерна.

Максимально допустимая норма некондиционного сырья, вносимая в готовое сыр- ное зерно,

j.

8

5 4 3

8 8 5

6 6 8

7 8 8

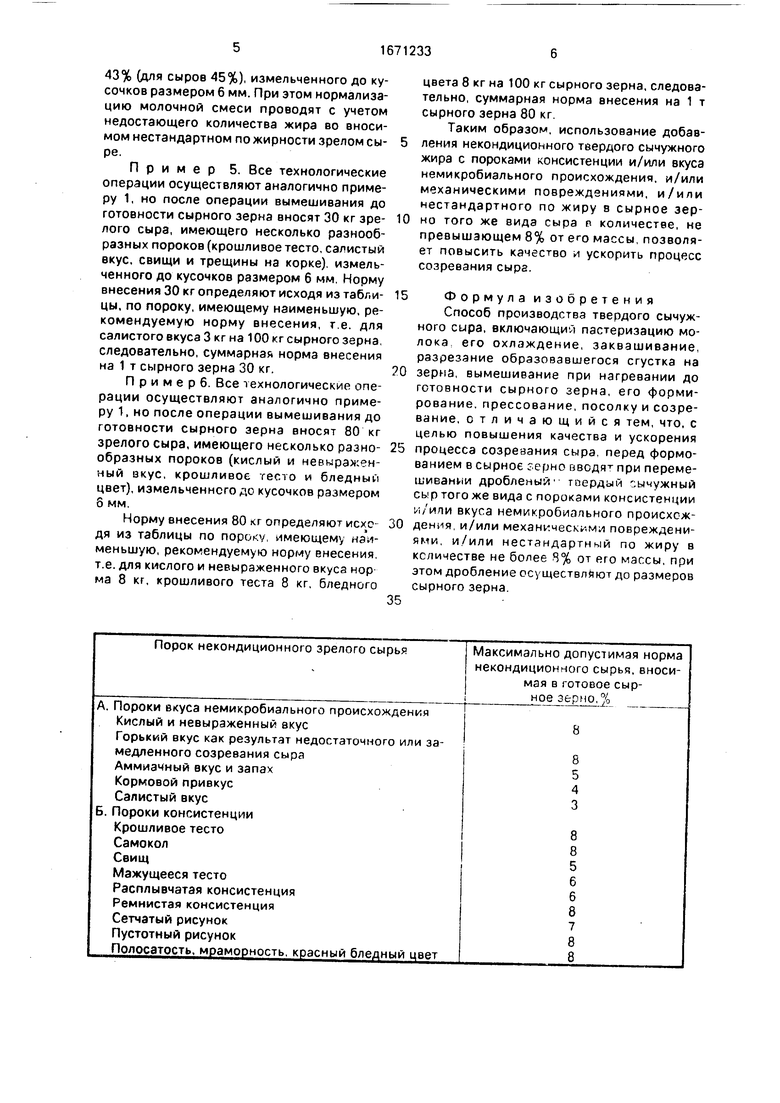

Порок некондиционного зрелого сырья

В. Механические повреждения

Трещины на корке как результат не масляно-кислого брожения

Слабая слизистая корка

Подкорковая плесень после зачистки и удаления поврежденных плесенью мест сыра

Г. Нестандартный по жиру

Продолжение таблицы

Максимально допустимая норма некондиционного сырья, вноси- мая в готовое сырное зерно, %

6 5

8 8

| Диланян З.Х | |||

| Сыроделие | |||

| - М Пищевая промышленность, 1973, с | |||

| Веникодробильный станок | 1921 |

|

SU53A1 |

Авторы

Даты

1991-08-23—Публикация

1989-04-18—Подача