Изобретение относится к контактной стыковой сварке и может быть использовано при изготовлении деталей конструкции кольцевой формы в производстве, где применяется гибка, сварка, штамповка и раскатка.

Цель изобретения - повышение производительности труда за счет исключения дополнительной механической обработки, снижение металлоемкости, энергоемкости, повышение качества сварных соединений.

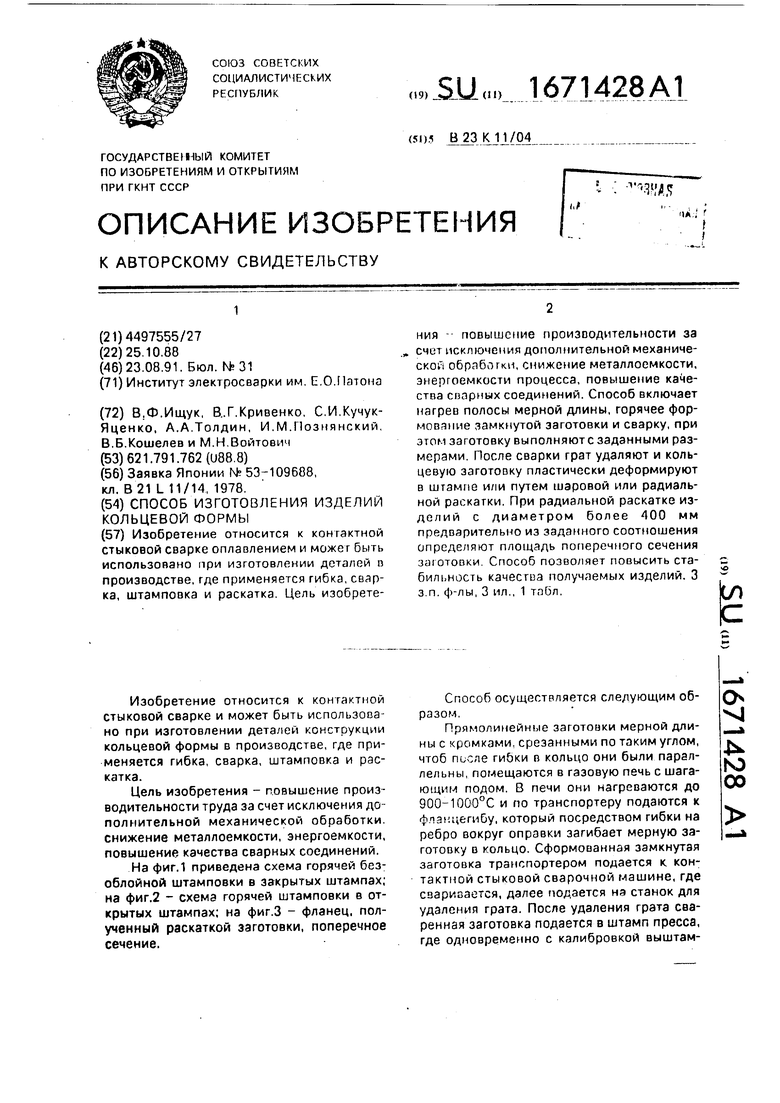

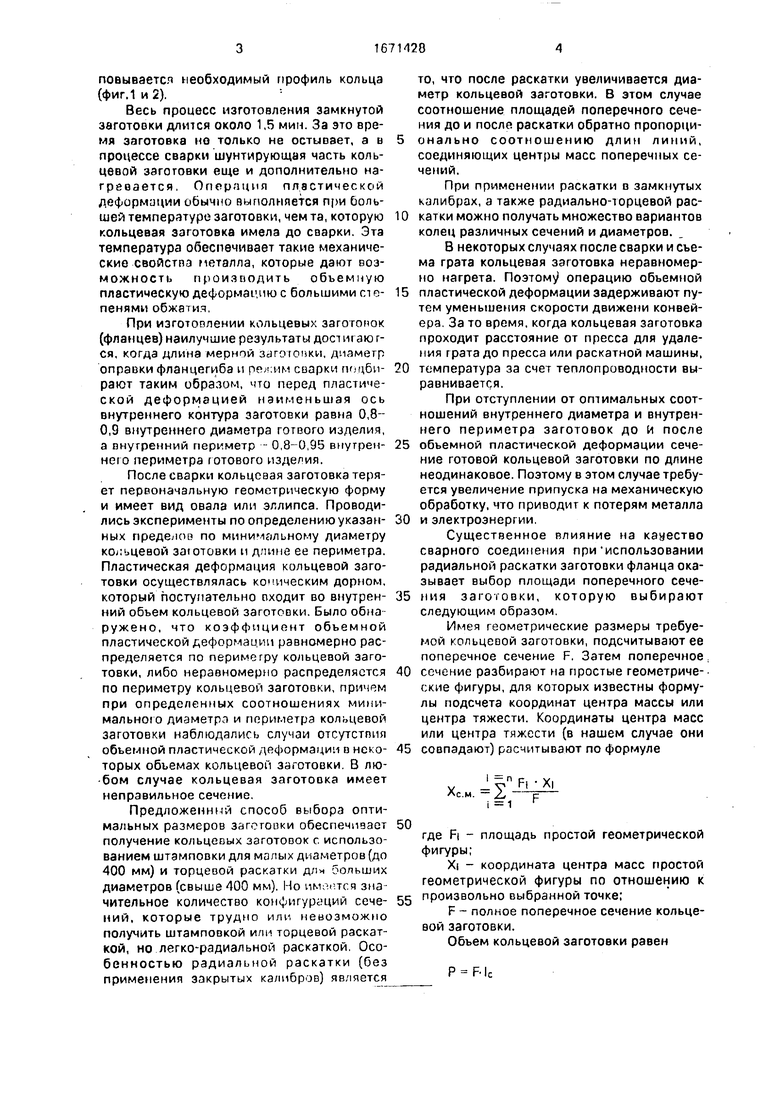

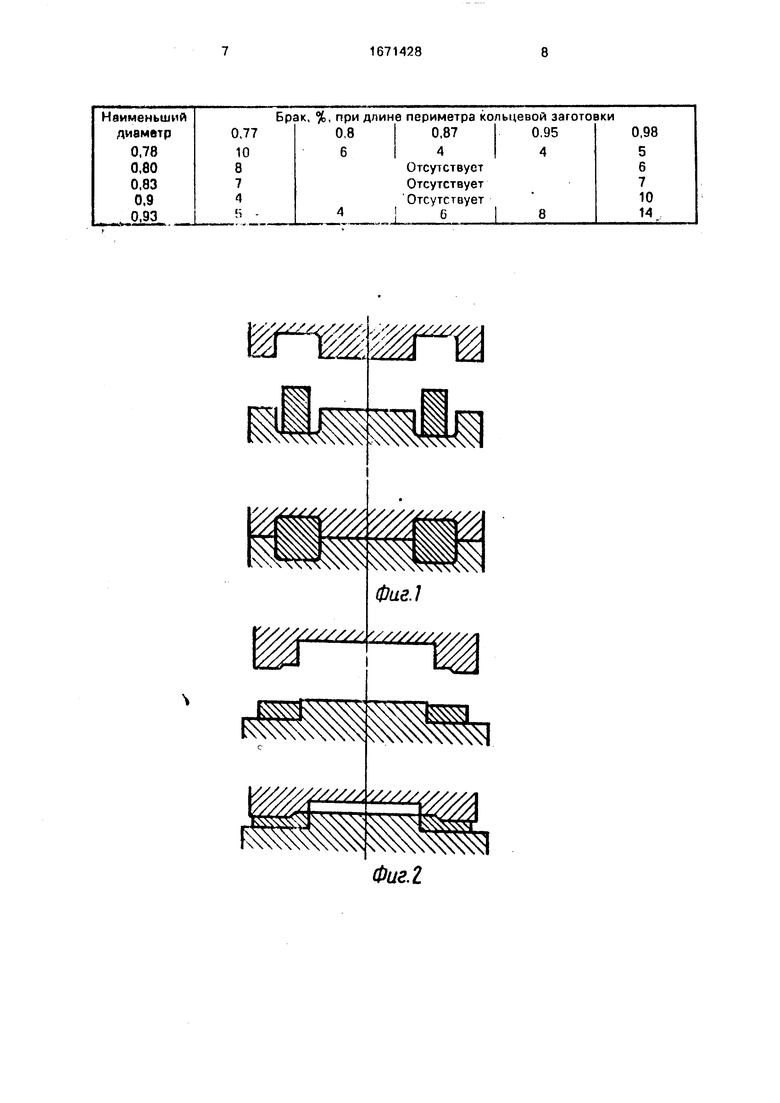

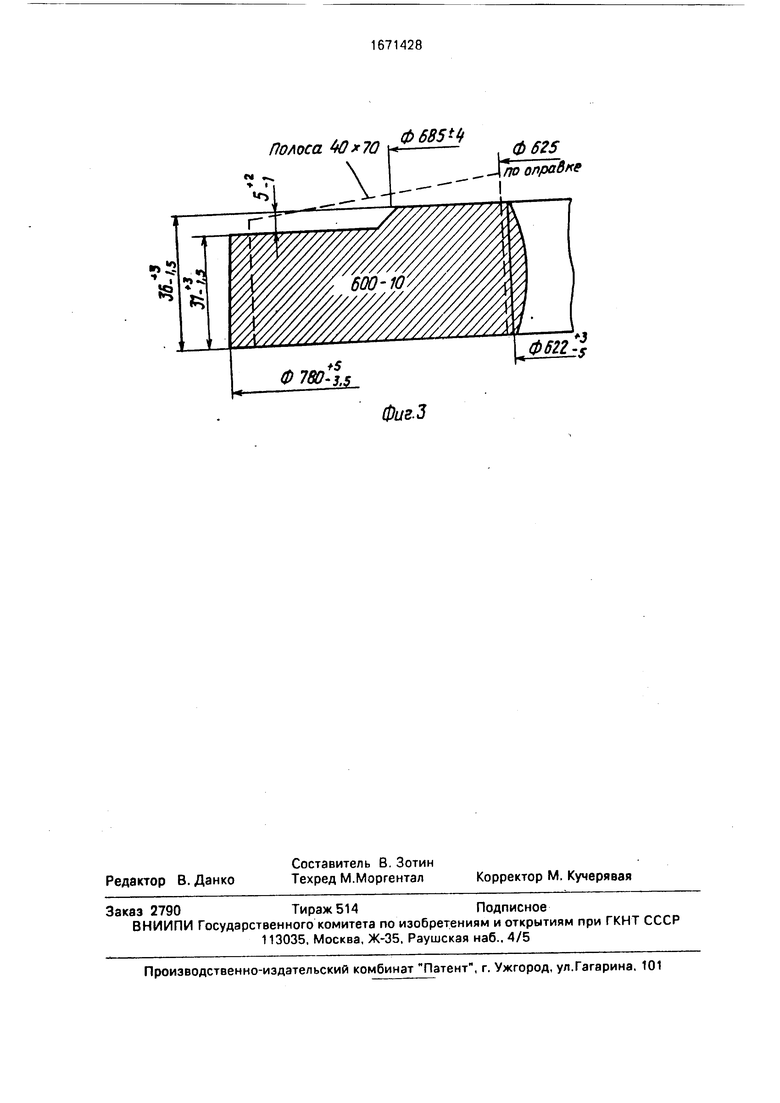

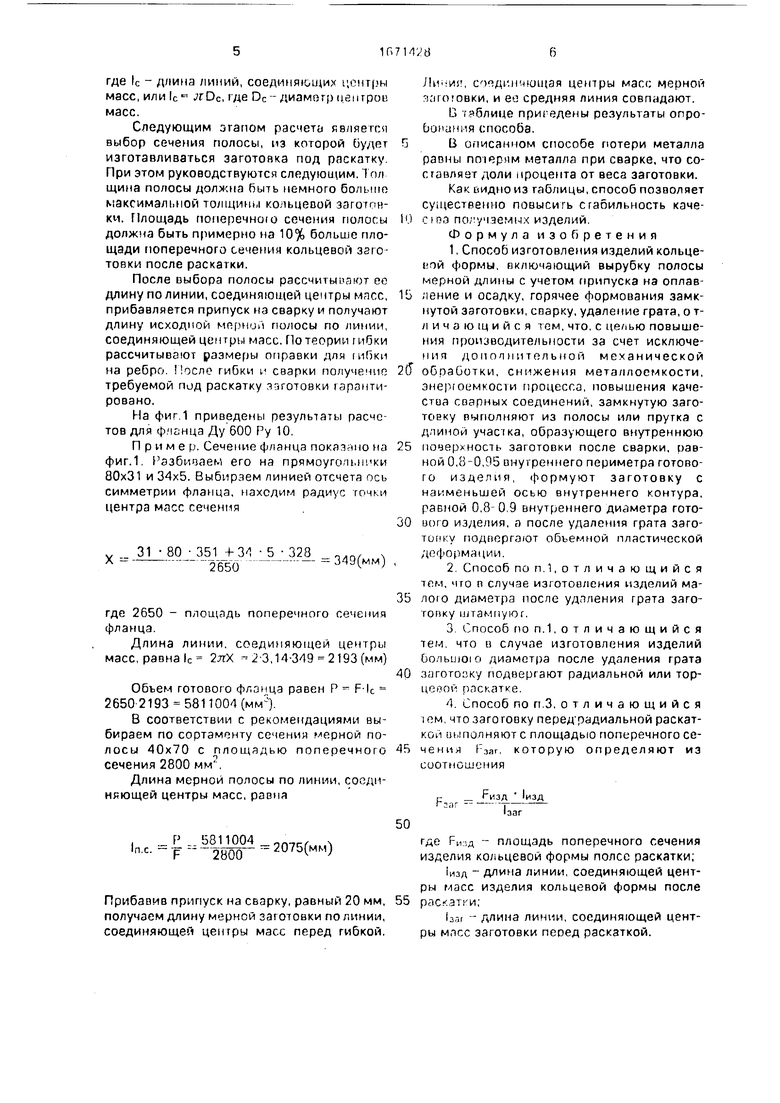

На фиг.1 приведена схема горячей без- облойной штамповки в закрытых штампах; на фиг.2 - схема горячей штамповки в открытых штампах; на фиг.З - фланец, полученный раскаткой заготовки, поперечное сечение.

Способ осуществляется следующим образом.

Прямолинейные заготовки мерной длины с кромками, срезанными по таким углом, чтоб после гибки в кольцо они были параллельны, помещаются в газовую печь с шагающим подом. В печи они нагреваются до 900-1000°С и по транспортеру подаются к фп.знцегибу, который посредством гибки на ребро вокруг оправки загибает мерную заготовку в кольцо. Сформованная замкнутая заготовка транспортером подается к контактной стыковой сварочной машине, где сваривается, далее подается на станок для удаления грата. После удаления грата сваренная заготовка подается в штамп пресса, где одновременно с калибровкой выштамО х|

Ј 10 00

повывается необходимый профиль кольца (фиг.1 и 2).

Весь процесс изготовления замкнутой заготовки длится около 1,5 мин. За это время заготовка но только не остывает, а в процессе сварки шунтирующая часть кольцевой заготовки еще и дополнительно нагревается, Операция пластической деформации обычно выполняется при большей температуре заготовки, чем та, которую кольцевая заготовка имела до сварки. Эта температура обеспечивает такие механические свойства металла, которые дают возможность производить объемную пластическую деформацию с большими гл е- пенями обжатия,

При изготовлении кольцевых заготонок (фланцев) наилучшие результаты доел игаю г- ся, когда длина мерной заготовки, диаметр оправки фланцегиба и рел:им сварки поцби- рают таким образом, что перед пластической деформацией наименьшая ось внутреннего контура заготовки равна 0,8- 0,9 внутреннего диаметра готвого изделия, а внутренний периметр - 0,8-0,95 внутреннего периметра готового изделия.

После сварки кольцевая заготовка теряет первоначальную геометрическую форму и имеет вид овала или эллипса. Проводились эксперименты по определению указанных пределов по минимальному диаметру кольцевой заютовки и длине ее периметра. Пластическая деформация кольцевой заготовки осуществлялась коническим дорном, который поступательно пходит во внутренний объем кольцевой заготовки. Было обнаружено, что коэффициент объемной пластической деформации равномерно распределяется по периметру кольцевой заготовки, либо неравномерно распределяется по периметру кольцевой заготовки, причем при определенных соотношениях минимальною диаметра и периметра кольцевой заготовки наблюдались случаи отсутствия объемной пластической деформации в некоторых объемах кольцевой заготовки. В лю- -бом случае кольцевая заготовка имеет неправильное сечение.

Предложенный способ выбора оптимальных размеров заготовки обеспечивает получение кольцевых заготовок с. использованием штамповки для малых диаметров (до 400 мм) и торцевой раскатки дл больших диаметров (свыше 400 мм). Но имеется значительное количество конфигураций сечений, которые трудно или невозможно получить штамповкой или торцевой раскаткой, но легко-радиальной раскаткой, Особенностью радиальной раскатки (без применения закрытых калибров) является

то, что после раскатки увеличивается диаметр кольцевой заготовки. В этом случае соотношение площадей поперечного сечения до и после раскатки обратно пропорционально соотношению длин линий, соединяющих центры масс поперечных сечений.

При применении раскатки в замкнутых калибрах, а также радиально-юрцевой раскатки можно получать множество вариантов колец различных сечений и диаметров.

В некоторых случаях после сварки и съема грата кольцевая заготовка неравномерно нагрета. Поэтому1 операцию объемной

пластической деформации задерживают путем уменьшения скорости движени конвейера. За то время, когда кольцевая заготовка проходит расстояние от пресса для удаления грата до пресса или раскатной машины,

температура за счет теплопроводности выравнивается.

При отступлении от оптимальных соотношений внутреннего диаметра и внутреннего периметра заготовок до И после

объемной пластической деформации сечение готовой кольцевой заготовки по длине неодинаковое. Поэтому в этом случае требуется увеличение припуска на механическую обработку, что приводит к потерям металла

и электроэнергии,

Существенное влияние на качество сварного соединения при использовании радиальной раскатки заготовки фланца оказывает выбор площади поперечного сечения заготовки, которую выбирают следующим образом.

Имея геометрические размеры требуемой кольцевой заготовки, подсчитывают ее поперечное сечение F, Затем поперечное

сечение разбирают на простые геометрические фигуры, для которых известны формулы подсчета координат центра массы или центра тяжести. Координаты центра масс или центра тяжести (в нашем случае они

совпадают) расчитывают по формуле

Y - V F Хс.м.

где FI - площадь простой геометрической фигуры;

Xi - координата центра масс простой геометрической фигуры по отношению к произвольно выбранной точке;

F - полное поперечное сечение кольцевой заготовки.

Объем кольцевой заготовки равен

P F-IC

где (с - длима линий, соединяющих центры масс, или 1С JtDc, где Dc- диаметр центров масс.

Следующим этапом расчета является выбор сечения полосы, из которой будет изготавливаться заготовка под раскатку. При этом руководствуются следующим. 1 ол щина полосы должна быть немного больше максимальной толщины кольцевой заготн- ки. Площадь поперечною сечения полосы должна быть примерно на 10% больше площади поперечного сечения кольцевой ззю- товки после раскатки.

После выбора полосы рассчитыпают ее длину по линии, соединяющей центры мясе, прибавляется припуск на сварку и получают длину исходной мерной полосы по линии, соединяющей центры масс. Потеории гибки рассчитывают размеры оправки для шПки на ребро. После гибки и сварки получение требуемой под раскатку заготовки гарантировано.

На фиг.1 приведены результаты расчетов для фланца Ду 600 Ру 10.

Пример. Сечение фланца показано на фиг.1. Разбиваем его на прямоугольники 80x31 и 34x5. Выбираем линией отсчета ось симметрии фланца, находим радиус гонки центра масс сечения

v 31 80 351 +34 5 328 „., ч X --5-о 349(мм)

где 2650 - площадь поперечного сечения фланца.

Длина линии, соединяющей центры масс, равна(с 2лХ -2-3,14-349 2193 (мм)

Объем готового фланца равен Р F-lc 2650 2193 5811004 (мм3).

В соответствии с рекомендациями выбираем по сортаменту сечения мерной полосы 40x70 с площадью поперечного сечения 2800 мм .

Длина мерной полосы по линии, соединяющей центры масс, равна

Ли-:иг, соединяющая центры масс мерной заготовки, и ее средняя линия совпадают.

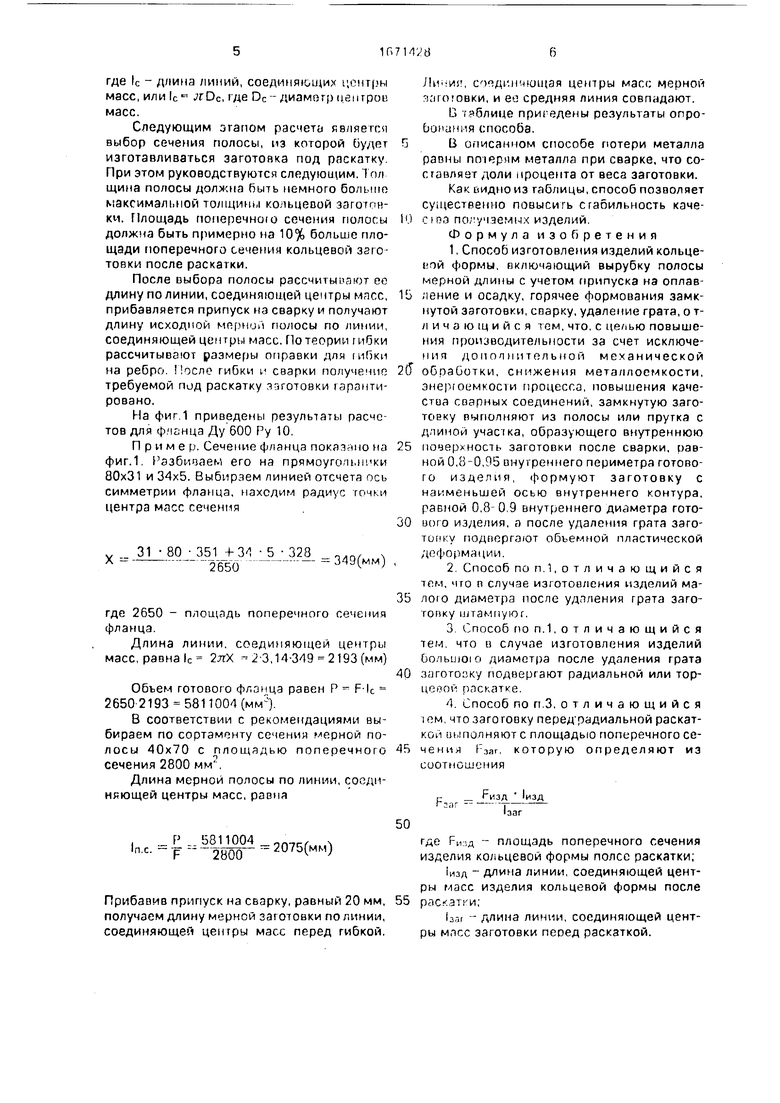

О таблице пригедены результаты опро- Ьонанияспособа.

В описанном способе потери металла

равны потерям металла при сварке, что составляет доли процента от веса заготовки.

Как оидно из таблицы, способ позволяет существенно повысить стабильность каче- с юз получаемых изделий.

Формула изобретения

1,Способ изготовления изделий кольцевой формы, включающий вырубку полосы мерной длины с учетом припуска на оплавление и осадку, горячее формования замкнутой заготовки, сварку, удаление грата, о т- личающийся тем, что, с целью повышения производительности за счет исключения дополнительной механической

обработки, снижения металлоемкости, энергоемкости процесса, повышения качества сварных соединений, замкнутую заготовку выполняют из полосы или прутка с длиной участка, образующего внутреннюю

поверхность заготовки после сварки, оав- ной 0,8-0,95 внутреннего периметра готового изделия, формуют заготовку с наименьшей осью внутреннего контура, равной 0,8-0,9 внутреннего диаметра готового изделия, а после удаления грата заго- тш ку подвергают объемной пластической деформации.

2.Способ по п.1,отличающийся том, что п случае изготовления изделий малою диаметра после удаления грата заго- товку штампуют.

3 Способ по п. 1,отличающийся тем. что о случае изготовления изделий большою диаметра после удаления грата

заготовку подвергают радиальной или торцевой раскатке.

4. Способ по п.З, отличающийся IBM, что заготовку перед радиальной раскаткой выполняют с площадью поперечного сечения F3ar, которую определяют из соотношения

с Ризд

эаг

изд

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОМБИНИРОВАННОГО ИЗГОТОВЛЕНИЯ КОЛЕС ИЗ ЛЕГКИХ СПЛАВОВ | 1995 |

|

RU2095184C1 |

| ПОЛУКОРПУС ШАРОВОГО КРАНА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2597852C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАСКАТНЫХ КОЛЬЦЕВЫХ ЗАГОТОВОК ИЗ ГОРЯЧЕКАТАНЫХ ПРОФИЛЕЙ СТАРЕЮЩИХ НИКЕЛЕВЫХ СПЛАВОВ | 1993 |

|

RU2063288C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ДЛИННОМЕРНЫХ ШЛИЦЕВЫХ ВАЛОВ С ХВОСТОВИКОМ ЦИЛИНДРИЧЕСКОЙ ФОРМЫ | 1998 |

|

RU2132762C1 |

| Способ изготовления сварочных кольцевых деталей | 1986 |

|

SU1532163A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПЛОТНИТЕЛЬНЫХ КОЛЕЦ | 2012 |

|

RU2507022C2 |

| Способ изготовления стальных тонкостенных осесимметричных сосудов | 2018 |

|

RU2673591C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛБ МЕТАЛЛИЧЕСКОГО ТЕРМОСА | 1995 |

|

RU2089320C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ КОЛЬЦЕВЫХ ЗАГОТОВОК | 1983 |

|

SU1267676A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОСТАВНОЙ ЗАГОТОВКИ ТИПА "ДИСК-ВАЛ" ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ | 2019 |

|

RU2706925C1 |

Изобретение относится к контактной стыковой сварке оплавлением и может быть использовано при изготовлении деталей в производстве, где применяется гибка, сварка, штамповка и раскатка. Цель изобретения - повышение производительности за счет исключения дополнительной механической обработки, снижение металлоемкости, энергоемкости процесса, повышение качества сварных соединений. Способ включает нагрев полосы мерной длины, горячее формование замкнутой заготовки и сварку, при этом заготовку выполняют с заданными размерами. После сварки грат удаляют и кольцевую заготовку пластически деформируют в штампе или путем шаровой или радиальной раскатки. При радиальной раскатке изделий с диаметром более 400 мм предварительно из заданного соотношения определяют площадь поперечного сечения заготовки. Способ позволяет повысить стабильность качества получаемых изделий. 3 з.п. ф-лы, 3 ил., 1 табл.

Ј F

5811004 2800

2075(мм)

Прибавив припуск на сварку, равный 20 мм, получаем длину мерной заготовки по линии, соединяющей центры масс перед гибкой.

где Рщд - площадь поперечного сечения изделия кольцевой формы полсс раскатки;

1изд длина линии, соединяющей центры масс изделия кольцевой формы после раскатки;

13аг длина линии, соединяющей центры масс заготовки перед раскаткой.

Полоса t ф 625

jJnooflpaBKe

Ф 7&flS

Ф622-

Фиг.З

| Веникодробильный станок | 1921 |

|

SU53A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-08-23—Публикация

1988-10-25—Подача