Изобретение относится к производ ству строительных изделий и арболитовых смесей.

Цель изобретения - повышение прочности и снижение отпускной влажности.

В качестве цемента используют портландцемент марки 400. Древесный заполнитель представляет собой дробленую древесину фракции до 20 мм как хвойных, так и лиственных пород или их смеси в любом соотношении. В качестве сорбента селективного действия используют пеностекло, представляющее собой продукт дробления гранулированного материала в основе перлита и отходов перлитовой промышленности, полученный искусственным путем из фракций, не идущих на вспучивание перлита по известной технологии обжиговых заполнителей, типа керамзит.

Химический состав пеностекла,%: п.п.п. не более 2; SiOa 71,2; А1203 11,57 Ге20з Ti02 следы;1 СаО 24,6; MgO 0,73; S05 следы; NazO 7,7: К2€ 1,85; МпО 0,07.

Свойства пеностекла: гидравлическая активность по отношению СаО 34,4 мг/г , количество стеклофазы 97,6%j насыпная плотность 300 кг/м3j общая пористость 50%, прочность при сдавливании 1,5 МПа,коэффициент размягчения 0,88, водопоглощение 20-25%.

05

sj

аь

СО 00

Помимо сорбционных свойств пено- | стекло фракции до 5 мм является также мелким :аполнителем в составе арболита и обладает определенной гид- равлической активностью при пропари- вании, что дополнительно увеличивает прочность арболита. После ТВО прочность арболита достигает 65-70% марочной при сокращении времени ТВО на 20-30%. Сокращение времени пропари- вания увеличивает оборачиваемость форм и снижает энергетические затраты на 1 м3 готовой продукции. Высокое содержание стеклофазы обеспечи- вает снижение коэффициента теплопроводности. За счел 4010, что водо- поглощение пеностекла в 6-7 раз меньше, чем дробленой древесины, замена части дробленой древесины пено- стеклом позволяет . чизть водопотреб- ность смеси на 23-32% и, как следствие, уменьшить отпускную влажность, а снижение водоцементного отношения при определенной плотности смеси приводит к улучшению структуры материала и повышение прочности при одинаковом расходе цемента. Кроме того, пеностекло адсорбирует возможные вредные примеси органического характе ра цемента и заполнителя, попадающие при транспортировке и перевозках, которые также отрицательно влияют на твердение бетона и, следовательно, снижают прочностные показатели бетона.

Способ изготовления арболитовых изделий осуществляют следующим образом.

В бетономешалку загружают отдози- рованный древесный заполнитель и перемешивают его с 0,4-0,6 части воды затворення и сорбентом селективного действия в виде пеностекла фракции до 5 мм, взятом и количестве 20-50% от массы древесного заполнителя, в течение 2-5 мин, затем в полученную

5 0 5 о

Q

5

смесь вводят цемент и оставшуюся воду затворения и продолжают перемешивание до однородного состояния смесями „ Из полученной смеси формуют изделия, осуществляют их термообработку и распалубку.

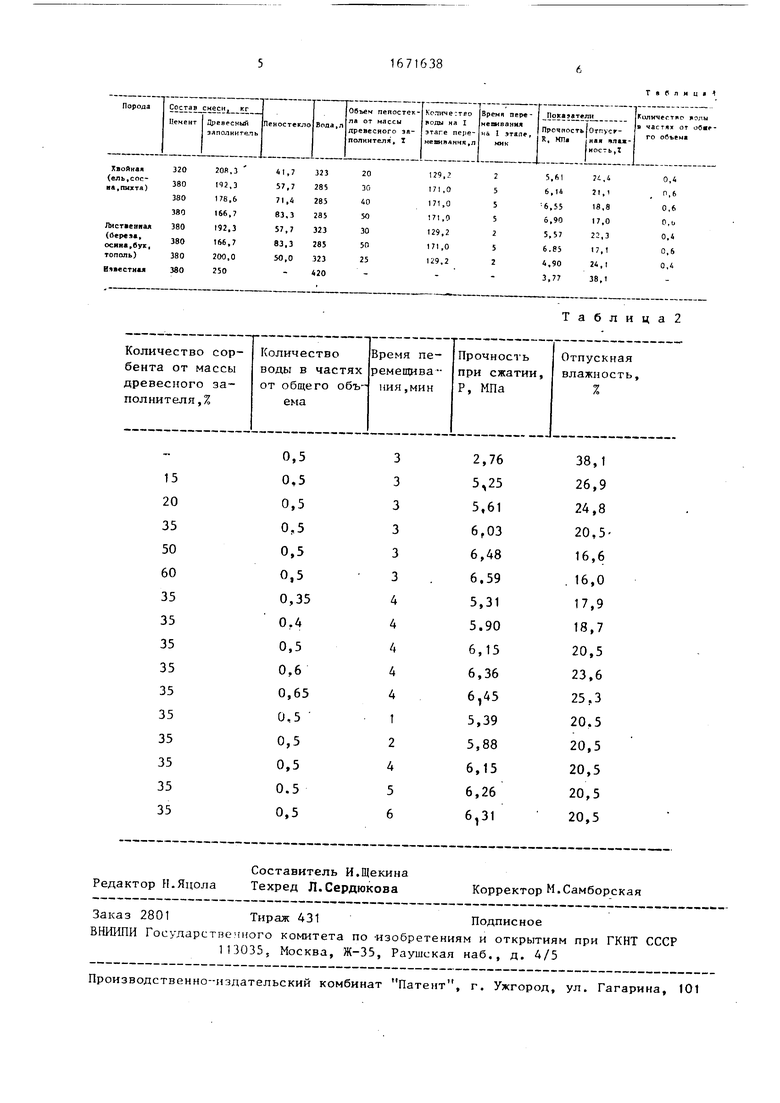

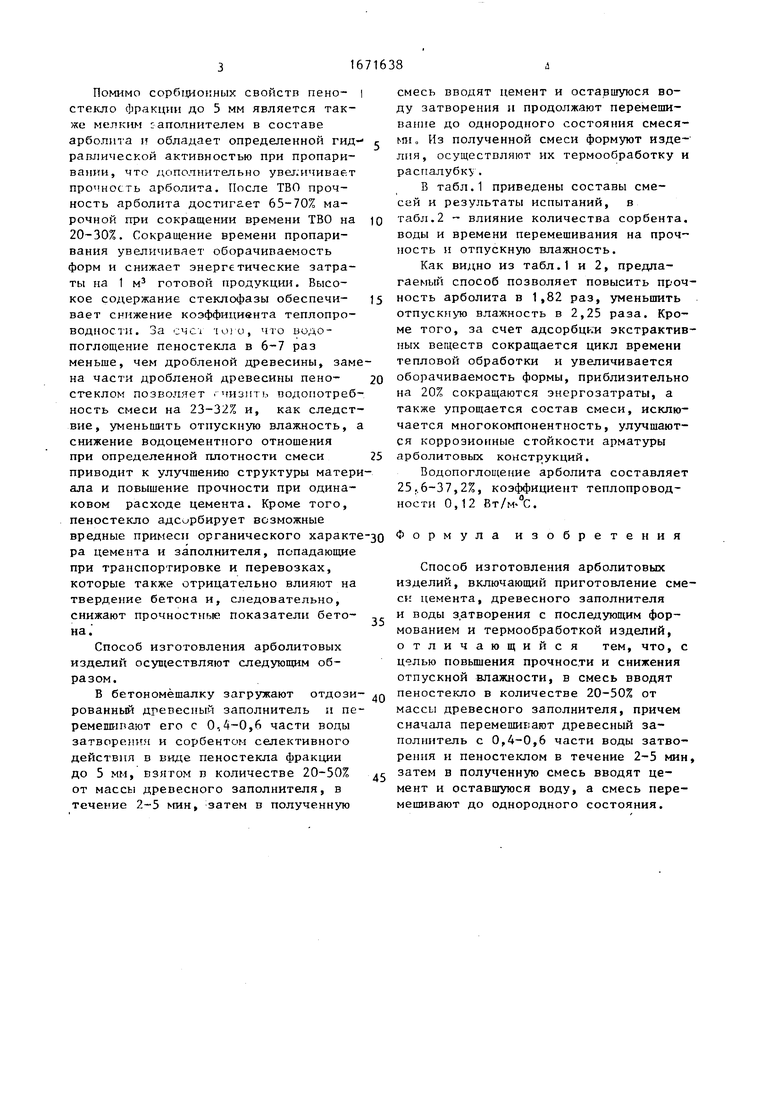

В табл.1 приведены составы смесей и результаты испытаний, в табл.2 - влияние количества сорбента, воды и времени перемешивания на прочность и отпускную влажность.

Как видно из табл.1 и 2, предлагаемый способ позволяет повысить прочность арболита в 1,82 раз, уменьшить отпускную влажность в 2,25 раза. Кроме того, за счет адсорбции экстрактивных веществ сокращается цикл времени тепловой обработки и увеличивается оборачиваемость формы, приблизительно на 20% сокращаются энергозатраты, а также упрощается состав смеси, исключается многокомпонентность, улучшаются коррозионные стойкости арматуры арболитовых конструкций.

Водопоглощение арболита составляет 25,.6-37,2%, коэффициент теплопроводности 0,12 Вт/м-°С.

Формула изобретения

Способ изготовления арболитовых изделий, включающий приготовление смеси цемента, древесного заполнителя и воды затворения с последующим формованием и термообработкой изделий, отличающийся тем, что, с целью повышения прочности и снижения отпускной влажности, в смесь вводят пеностекло в количестве 20-50% от массы древесного заполнителя, причем сначала перемешивают древесный заполнитель с 0,4-0,6 части воды затворения и пеностеклом в течение 2-5 мин, затем в полученную смесь вводят цемент и оставшуюся воду, а смесь перемешивают до однородного состояния.

Т в Р л н ц « 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления сырьевой смеси для арболита | 1989 |

|

SU1699976A1 |

| Способ обработки древесного заполнителя для производства арболита | 1990 |

|

SU1740346A1 |

| АРБОЛИТОВАЯ СМЕСЬ | 2015 |

|

RU2602279C1 |

| Способ изготовления арболита | 1986 |

|

SU1516478A1 |

| Способ получения арболита | 2019 |

|

RU2746720C2 |

| ДРЕВЕСНО-ТАЛЬКОХЛОРИТО-ЦЕМЕНТНАЯ СМЕСЬ | 2014 |

|

RU2570214C1 |

| Способ получения арболита | 1987 |

|

SU1560518A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ АРБОЛИТА | 2015 |

|

RU2593608C1 |

| Способ получения арболита на основе дробленки даурской лиственницы | 1989 |

|

SU1740348A1 |

| Сырьевая смесь для получения арболита | 1989 |

|

SU1694528A1 |

Изобретение относится к производству строительных изделий и арболитовых смесей. С целью повышения прочности и снижения отпускной влажности при изготовлении арболитовых изделий в арболитовую смесь вводят пеностекло в количестве 20 - 50% от массы древесного заполнителя, причем сначала перемешивают древесный заполнитель с 0,4 - 0,6 частью воды затворения и пеностеклом в течение 2 - 5 мин, затем в полученную смесь вводят цемент и оставшуюся воду затворения и продолжают перемешивание до однородного состояния смеси. Плотность арболита 700 кг/м3, прочность 4,9 - 6,85 МПа, влажность 17,0 - 24,4%, водопоглощение по массе 25,6 - 37,2%, коэффициент теплопроводности 0,12 Вт/м°С. 2 табл.

Таблица2

| Способ изготовления арболитобетонных изделий | 1974 |

|

SU501049A1 |

| кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| ОСЕ СОЮЗНАЯмтггг !Ю-1^х!шы2скАЯб:'!бл;ютека 1V15A | 0 |

|

SU300448A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1991-08-23—Публикация

1989-04-21—Подача