СГд

1C

о ел

Изобретение относится к металлургии, в частности к разработке составов чугуна для деталей, работающих в условиях газообразного износа, работающих при 700-900°С,

Цель изобретения - повышение ударно-усталостной долговечности при 700 900°С и прочности после циклически повторяющихся теплосмеНа

Введение титана упрочняет матрицУ увеличивает термическую стойкость,, стабильность структуры при повышенных температурах, что обеспечивает п вьшение хрупкой прочности и ударно- усталостной долговечности при нагреве до 700-900 С, Поникение нижнего предела концентрации титана менее 0,6-мае,% приводит к резкому снижению хрупкой.прочности, а при концент рации титана более 1,4 мас.% снижается, однородность структуры, ПОВЫ

шается содержание неметаллических включений цо х раницам зерен, что приводит к снижению ударно-усталостной долговечности.

Введение в состав чугуна диоксидов церия повьшает стабильность структуры и твердости чугуна, упрочняет металлическую основу, способствуя образованию фаз в структуре, не склонных к расслоению с матрицей, в результате чего повьшается стабильность ударно-усталостной долговечности при повышенных температурах (700-900 С) и хрупкой прочности. При концентрации диоксидов церия до 0,03 масД не достигается высокой ударно-усталостной долговечности при 700-900°С, а при увеличении содержания диоксидов церия более 0,12 мас. они вьщеляются по границам зерен, влияют на динамическую и хрупкую прочность, снижают механические свойства чугуна в отливках, ударно-усталостную долговечность и кавитацион- ную стойкость.

Измельчение и упрочнение матрицы, повьпаение ее стабильности при 700-900 С и удароустойчивости, хрупкой прочности и твердости обеспечивает модифицирование.инокулирующими компонентами карбонитридами иттрия в количестве 0,03-0,15 мас.%. При увеличении содержания карбонитридов иттрия более 0,15 мас.% значительно увеличивается неоднородность структуры чугуна в отливках, снижаются стрела прогиба, трещиностойкость, чт

0

сказывается на снижении стабильности ударно-усталостной долговечности. При содержании карбонитридов иттрия до 0,03 мас.% их влияние на стабиль- ность структуры, ударно-усталостной долговечности и механических свойств сказьшается незначительно.

Пределы содержания основных элементов обеспечивают получение требу - емых механических свойсугв, хрупкой прочности и термической стойкости. Понижение нижнего предела содержания углерода, марганца, кремния, никеля, хрома, меди, кальция и алюминия приводит к резкому снижению прочностных характеристик, кавитационной стойкости и ударно-усталостной долговечности при 700-900°С, а повьшение верхних

5

5

0

0

5

0

пределов содержания этих элементов снижает пластические и вязкие характеристики чугуна, что приводит к снижению хрупкой прочности и ударно-усталостной долговечности.

Фосфор (0,05-0,2 мас.%) и олово (0,03-0,07 мас.%) оказьшают упрочняющее и отбеливающее влияние, увеличивает твердость отливок и характерис тики износостойкости. При увеличении 0 концентрации фосфора более 0,2 мас.% и олова более 0,07 масо% снижаются характеристики трешлностойкости, удароустойчивости и термической стойкости, увеличивается неоднородность структуры и твердости чугуна в отливках, что : снижает хрупкую прочность и ударно-усталостную долговеч-, ность.

Содержание молибдена увеличено до 1,2-2,9 мас.% для обеспечения по- вьппенной термической, кавитационной и газоабразйвной стойкости и ударно усталостной долговечности при 700- 900°С. -При концентрации молибдена 5 до 1,2 мас.% термическая стойкость и ударно-усталостная долговечность недостаточны, а при увеличении концентрации молибдена более 2,9 мас,% увеличивается количество карбидов в структуре, снижается пластичность и хрупкая прочность.

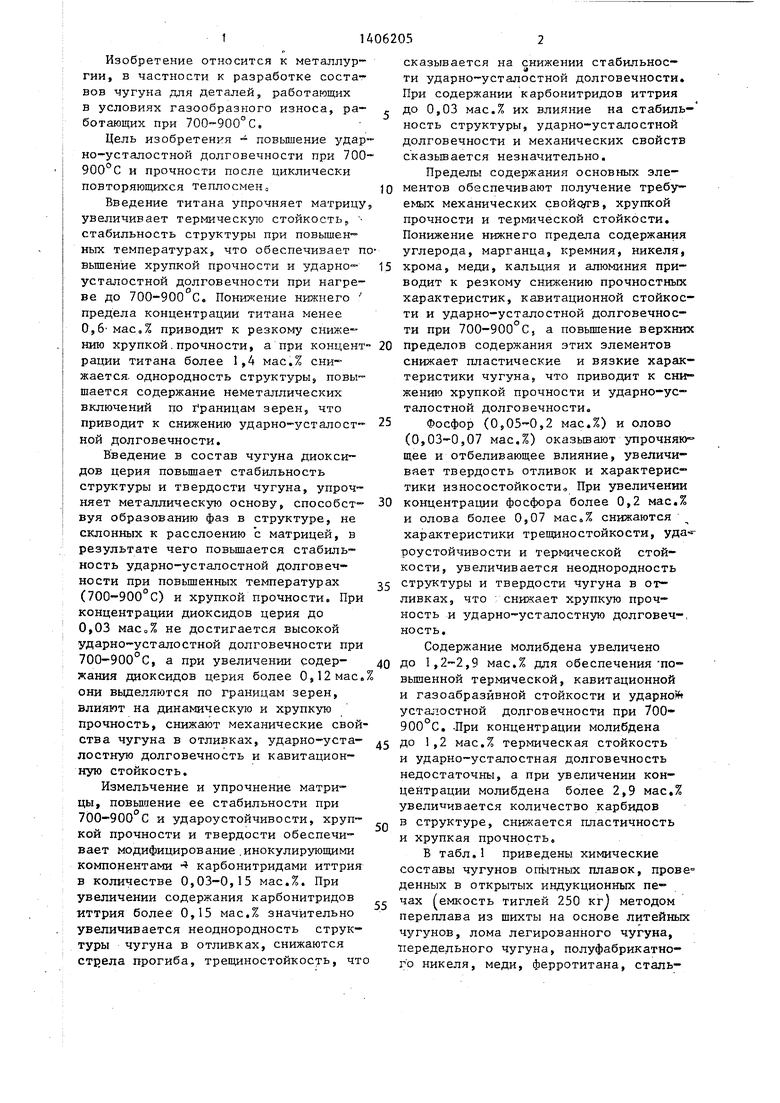

В табл.1 приведены химические составы чуГунов опь1тных плавок, прове денных в открытых индукционных печах емкость тиглей 250 кг методом переплава из щихты на основе литейных чугунов, лома легированного чугуна, передельного чугуна, полуфабрикатно- гЪ никеля, меди, ферротитана, стального лома, ферромолибдена и других ферросплавов. После расплавления литейных и передельного чугунов и лома присаживают никель ферромолибден и другие ферросплавы и перегревают расплав до 1500-1510 С и вводят медь, титан, карбонитриды иттрия, диоксиды церия и алюминий и выпускают в ковш, где производят микролегирование чу- Гуна оловом и модифицирование сили- кокальцием. Заливку кокилей и технологических проб производят при 1380- 1400 С. Коэффициент усвоения титана 79-83%, карбонитридов иттрия 88-93%, диоксидов церия 86-90% и алюминия 81- 83%. Содержание компонентов в чугунах определяют по стандартным методикам химического чугуна, а содержание карбонитридов иттрия и диоксидов церия определяют по методу дифференцированного количественного химического ана- 1лиза,

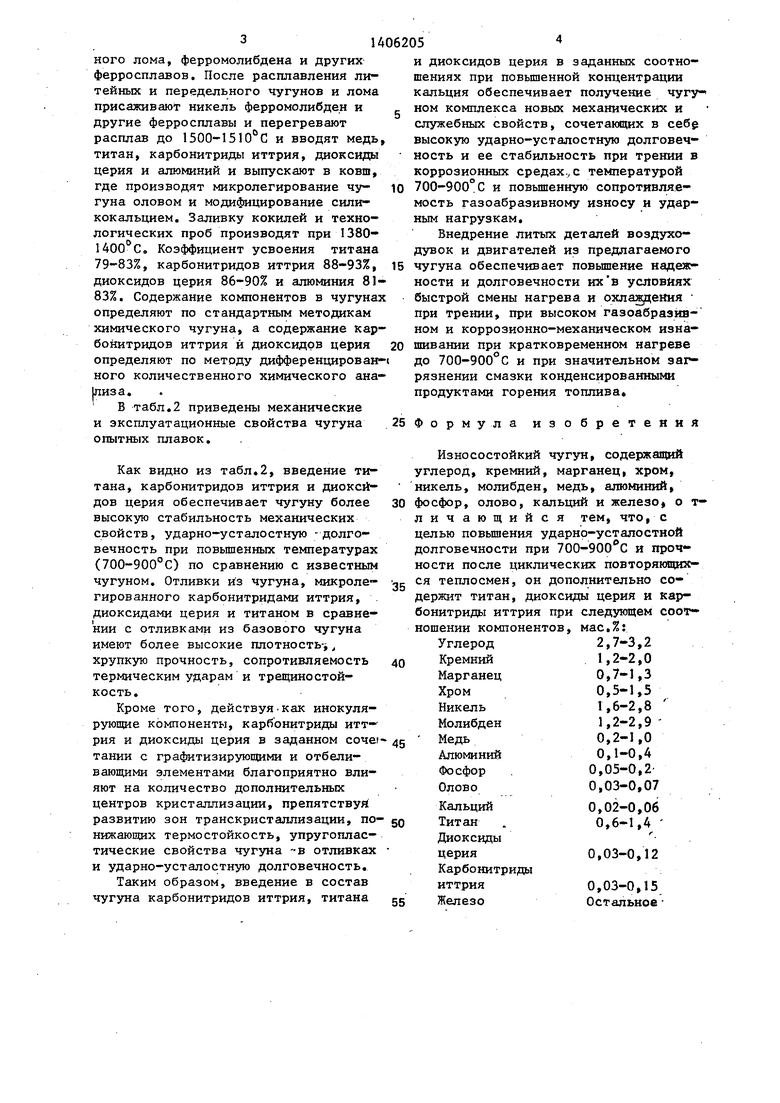

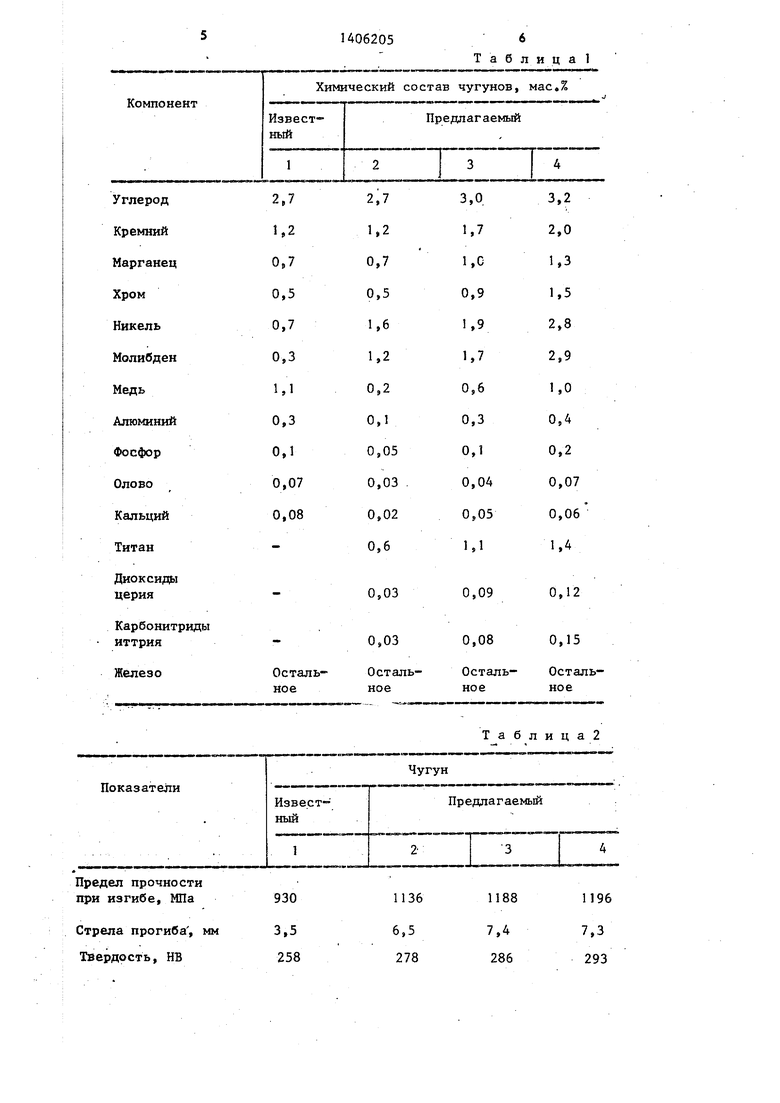

В табл.2 приведены механические и эксплуатационные свойства чугуна опытных плавок.

Как видно из , введение титана, карбонитридов иттрия и диоксидов церия обеспечивает чугуну более высокую стабильность механических свойств, ударно-усталостную - долговечность при повьшенных температурах (700-900°С) по сравнению с известным чугуном. Отливки и з чугуна, микролегированного карбонитридами иттрия, диоксидами церия и титаном в сравнении с отливками из базового чугуна имеют более высокие плотность- хрупкую прочность, сопротивляемость термическим ударам и трещиностой- кость.

Кроме того, действуякак инокуля- рующие компоненты, карбонитриды иттрия и диоксиды церия в заданном соче тании с графитизирующими и отбеливающими элементами благоприятно влияют на количество дополнительных центров кристаллизации, препятствуя развитию зон транскристаллизации, по нижающих термостойкость, упругоплас- тические свойства чугуна -в отливках и ударно-усталостную долговечность.

Таким образом, введение в состав чугуна карбонитридов иттрия, титана

5 0

5

0

5

0

5 Q

g

и диоксидов церия в заданных соотношениях при повышенной концентрации кальция обеспечивает получение чугу ном комплекса новых механических и служебных свойств, сочетакяцих в себ$ высокую ударно-усталостную долговечность и ее стабильность при трении в коррозионных средах., с температурой 700-900°С и повьшенную сопротивляемость газоабразивному износу и ударным нагрузкам.

Внедрение литых деталей воздуходувок и двигателей из предлагаемого чугуна обеспечивает повьшение надежности и долговечности их в условиях быстрой смены нагрева и охла цения при трении, при высоком газоабразив- ном и коррозионно-механическом изнашивании при кратковременном нагреве до 700-900°С и при значительном загрязнении смазки конденсированными продуктами горения топлива.

Формула изобретения

Износостойкий чугун, содержащий углерод, кремний, марганец, хром, никель, молибден, медь, алюминий, фосфор, олово, кальций и железо о т- личающийся тем, что, с целью повышения ударно-усталостной долговечности при 700-900 С и прочности после циклических повторяюпщх- ся теплосмен, он дополнительно содержит титан, диоксиды церия и карбонитриды иттрия при следующем соотношении компонентов, мас.%:

Углерод

Кремний

Марганец

Хром

Никель

Молибден

Медь

Алюминий

Фосфор

Олово

Кальций

Титан

Диоксиды

церия

Карбонитриды

иттрия

Железо

2,7-3,2 1,2-2,0 0,7-1,3 0,5-1,5 1,6-2,8 1,2-2,9 - 0,2-1,0 0,1-0,4 0,05-0,2- 0,03-0,07

0,02-0,06 0,6-1,4

г

0,03-0,12

0,03-0,15 Остальное Таблица 1

1Д06205

8 Пррдолжение табл.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун | 1990 |

|

SU1705392A1 |

| Высокопрочный чугун | 1989 |

|

SU1678891A1 |

| Высокопрочный чугун | 1988 |

|

SU1585374A1 |

| Чугун | 1987 |

|

SU1435649A1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2010 |

|

RU2448184C2 |

| Высокопрочный чугун для массивных отливок | 1987 |

|

SU1446188A1 |

| Чугун | 1989 |

|

SU1654364A1 |

| Серый чугун | 1982 |

|

SU1068532A1 |

| Чугун | 1990 |

|

SU1740479A1 |

| Фосфористый чугун | 1989 |

|

SU1686025A1 |

Изобретение относится к металлургии и может быль использовано при производстве цилиндровьпс втулок и других деталей воадз ходувок и двигателей Цель изобретения - повышение ударно-усталостной долговечности при 700-900 С и прочности после циклически повторяющихся тепло- смен. Предложенный чугун содержит мас.%: С 2,7-3,2; Si 1,2-2,0; Мп 0,7-1,3| Сг 0,5-1,5; Ni 1,6-2,8; Mo 1,2-2,9, Си 0,2-1,0; А1 0,1-0,4; Р 0,05-0,2; Sn 0,03-0,07; Са 0,©2- 0,06; Ti 0,6-1,4; диоксиды церия 0,03-0,12, карбонитриды иттрия 0,03- 0,15 и железо остальное. ДЬполнитель- ный ввод в состав чугуна Ti, диоксидов церия и карбонитридов иттрия обеспечил повьпление прочности после 100 циклов теплосмен при 700 и 900 С в l536- ls41 раза и ударно-усталостной .долговечности в 1,05-2,18 раза 2 табл. ш ел

Кавитационная стойкость, мг/ч

Снижение фрикционной теплостойкости,%, при нагреве

до 700°С

900°С38

Трещиностойкость,% 100

Коэффициент OTHOCHtenbной износостойкости 9,4

5,2

8

11

126

13,2

5 7 125

13,4

| Износостойкий чугун | 1981 |

|

SU950789A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Чугун | 1980 |

|

SU926057A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-06-30—Публикация

1986-10-14—Подача