(21)4132713/02 (22) 14.07.86 (46)23.08.91. Бюл. №31

(71)Институт химии нефти СО АН СССР

(72)В.В.Бордунов, Л.Н.Кармэдонов и Ю.М.Оспищев (53)621.7.024(088.8)

(56)Заявка Великобритании М: 2104104, кл.С 23 G 5/00.1982.

(54) СПОСОБ ОЧИСТКИ ИЗДЕЛИЙ

(57)Изобретение относится к способам очистки изделий от технологических загрязнений. Целью изобретения является повышение эффективности очистки и снижение потерь растворителя. Способ включает дву- стадийную обработку поверхности циркулирующим растворителем и ополаскивание дистиллятом, сушку очищенных изделий и

регенерацию отработанных растворов отстаиванием, фильтрованием или центрифугированием, дистилляцией с выделением отмытых нефтепродуктов и твердых механических примесей. Изобретение позволяет сократить потери растворителя, повысить эффективность счистки путем обработки поверхности изделий на первой стадии очистки расплавом циркулирующего растворителя (хлор- и/или фторсодержащих органических соединений с числом атомов углерода от 6 до 30) с одновременной его кристаллизацией и нагреванием изделий, а на второй стадии - ополаскивание дистиллятом, причем регенерация растворителя ведется при температуре на 10-40°С ниже температуры плавления растворителя. 2 з.п ф-лы, 2 табл.

fe

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ ИЗДЕЛИЙ ОТ УГЛЕВОДОРОДНЫХ ЗАГРЯЗНЕНИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2036029C1 |

| УСТАНОВКА ДЛЯ ОЧИСТКИ ИЗДЕЛИЙ | 1988 |

|

RU2032484C1 |

| Установка для очистки изделий | 1986 |

|

SU1836991A1 |

| ДВУХСТУПЕНЧАТЫЙ СПОСОБ ОЧИСТКИ ПОВЕРХНОСТИ ОТ ЗАГРЯЗНЕНИЙ НЕФТЕПРОДУКТАМИ | 2015 |

|

RU2592521C1 |

| СПОСОБ ОЧИСТКИ ПОВЕРХНОСТИ ОТ УГЛЕВОДОРОДНЫХ ЗАГРЯЗНЕНИЙ | 2004 |

|

RU2262396C1 |

| Способ очистки изделий | 1986 |

|

SU1663049A1 |

| СПОСОБ ОЧИСТКИ ПОВЕРХНОСТИ ИЗДЕЛИЙ | 1992 |

|

RU2019318C1 |

| СПОСОБ ОЧИСТКИ ФТОРХЛОРУГЛЕРОДНЫХ ЖИДКОСТЕЙ | 1991 |

|

RU2015954C1 |

| СПОСОБ ОЧИСТКИ ПОВЕРХНОСТИ ИЗДЕЛИЙ | 1992 |

|

RU2036028C1 |

| СПОСОБ РАФИНИРОВАНИЯ ИСПОЛЬЗОВАННЫХ МАСЕЛ | 1999 |

|

RU2153526C1 |

Изобретение относится к способам очистки изделий от технологических загрязнений. Целью изобретения является повышение эффективности очистки и снижение потерь растворителя. Способ включает двухстадийную обработку поверхности циркулирующим растворителем и ополаскивание дистиллятом, сушку очищенных изделий и регенерацию отработанных растворов отстаиванием, фильтрованием или центрифугированием, дистилляцией с выделением отмытых нефтепродуктов и твердых механических примесей. Изобретение позволяет сократить потери растворителя, повысить эффективность очистки путем обработки поверхности изделий на первой стадии очистки расплавом циркулирующего растворителя (хлор- и/или фторсодержащих органических соединений с числом атомов углерода от 6 до 30) с одновременной его кристаллизацией и нагреванием изделий, а на второй стадии - ополаскивание дистиллятом, причем регенерация растворителя ведется при температуре на 10 - 40°С ниже температуры плавления растворителя. 2 з.п. ф-лы, 2 табл.

Изобретение относится к области очистки изделий от технологических загрязнений и может быть использовано для очистки изделий перед сборкой и нанесением защитных покрытий.

Целью изобретения является повышение эффективности очистки и снижение потерь растворителя.

Пример 1. Спирт-теломер, химическая формула H(CF2-CF2)sCH20H, расплавляют и наносят на очищаемые изделия струей жидкости. Жидкость затвердевает на холодных изделиях, захватывает загрязнения и снимается с поверхности изделий свежими порциями жидкого спирта-теломе- ра.

В процессе кристаллизации растворитель отдает тепло изделиям и нагревает их до температуры, превышающей температуру плавления растворителя, после чего начинается процесс растворения остатков загрязнений и мойка изделий.

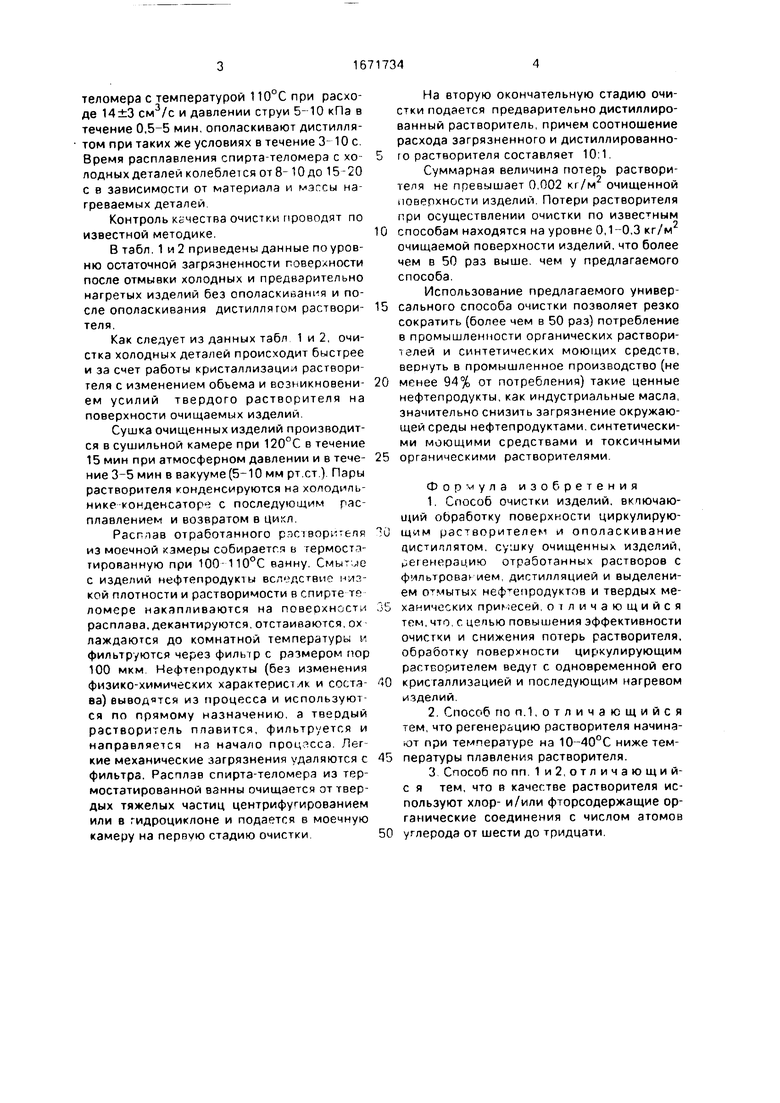

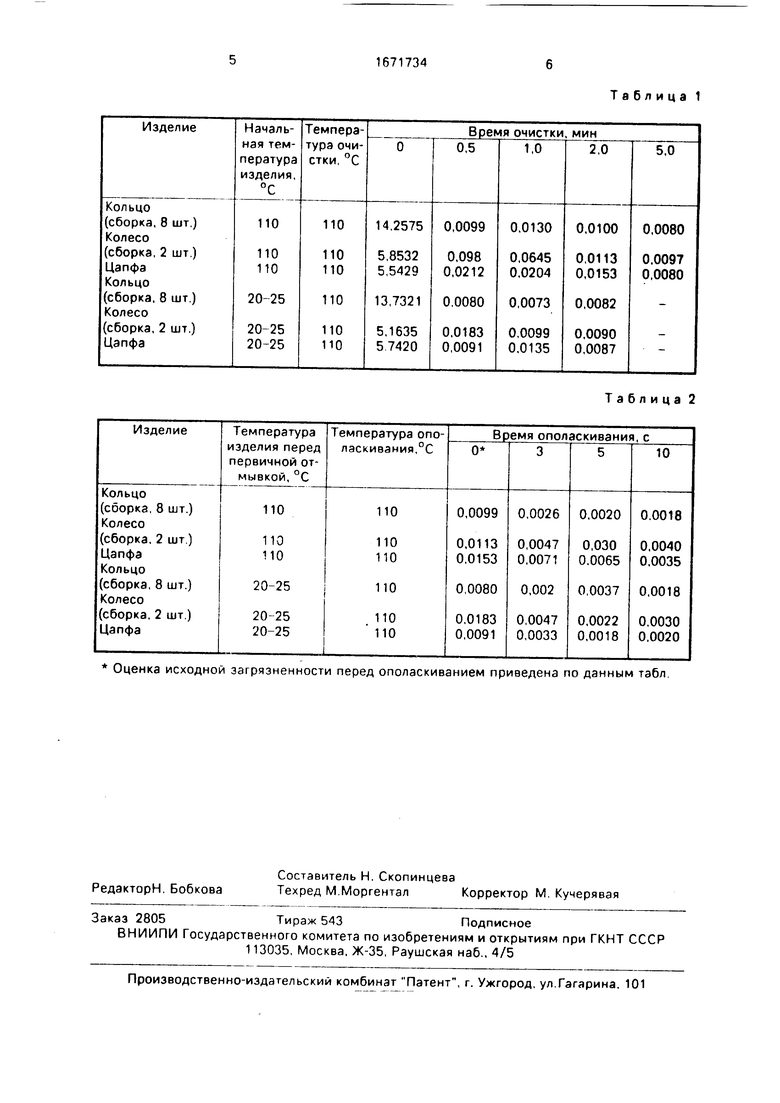

Изделия (колесо редукторное), материал Х18Н10Т, чистота обработки поверхности RZ 3,2 мкм, площадь поверхности сборки 2 шт. 59 см2; кольцо, материал Д-16. чистота обработки поверхности R 6,3 мкм, площадь поверхности сборки 8 шт. 62 см ; цапфа ШЮ 8.216.158. материал 25Х13Н2. чистота обработки поверхности Rz 3,2 мкм, площадь поверхности 28 см2 холодные (20-25°С) и предварительно нагретые до 110°С очищают струей расплава спиртаО

VI

СА

теломера с температурой 110°С при расходе 14±3 см3/с и давлении струи 5-10 кПа в течение 0,5-5 мин, ополаскивают дистиллятом при таких же условиях в течение 3-10 с. Время расплавления спирта-теломера с хо- лодных дета лей колеблется от 8-10 до 15-20 с в зависимости от материала и мзгсы нагреваемых деталей

Контроль качества очистки проводят по известной методике.

В табл. 1 и 2 приведены данные поуров- ню остаточной загрязненности поверхности после отмывки холодных и предварительно нагретых изделий без ополаскивания и после ополаскивания дистиллятом раствори- теля.

Как следует из данных табл 1 и 2, очистка холодных деталей происходит быстрее и за счет работы кристаллизации растворителя с изменением объема и возиикновени- ем усилий твердого растворителя на поверхности очищаемых изделий

Сушка очищенных изделий производится в сушильной камере при 120°С в течение 15 мин при атмосферном давлении и в теме- ние 3-5 мин в вакууме (5-10 мм рт.ст) Пары растворителя конденсируются на холодильнике-конденсаторе с последующим расплавлением и возвратом в Цикл.

Расплав отработанного растворителя из моечной камеры собирается в гермостл- тированную при ЮО-110°С ванну. Смытое с изделий нефтепродукты вследствие низкой плотности и растворимости в спирте те ломере накапливаются на повеохнссти расплава, декантируются, отстаиваются, ох лаждаются до комнатной температуры и фильтруются через фильтр с размером пор 100 мкм Нефтепродукты (без изменения физико-химических характеристик и соста- ва) выводятся из процесса и используются по прямому назначению, а твеодый растворитель плавится, фильтруется и направляется на начало процесса. Легкие механические загрязнения удаляются с фильтра. Расплав спирта-теломера из термостатированной ванны очищается от твердых тяжелых частиц центрифугированием или в гидроциклоне и подается в моечную камеру на первую стадию очистки

На вторую окончательную стадию очистки подается предварительно дистиллированный растворитель, причем соотношение расхода загрязненного и дистиллированного растворителя составляет 10:1.

Суммарная величина потерь растворителя не превышает 0,002 кг/м очищенной поверхности изделий Потери растворителя при осуществлении очистки по известным способам находятся на уровне 0,1-0,3 кг/м2 очищаемой поверхности изделий, что более чем в 50 раз выше, чем у предлагаемого способа.

Использование предлагаемого универсального способа очистки позволяет резко сократить (более чем в 50 раз) потребление в промышленности органических растворителей и синтетических моющих средств, веонуть в промышленное производство (не менее 94% от потребления) такие ценные нефтепродукты, как индустриальные масла, значительно снизить загрязнение окружающей среды нефтепродуктами, синтетическими моющими средствами и токсичными органическими растворителями

Формула изобретения

3 Способ по пп. 1и2,отличающий- с я тем, что в качестве растворителя используют хлор- и/или фторсодержащие органические соединения с числом атомов углерода от шести до тридцати.

Оценка исходной загрязненности перед ополаскиванием приведена по данным табл

Таблица 1

Таблица 2

Авторы

Даты

1991-08-23—Публикация

1986-07-14—Подача