Изобретение относится к области металлообработки, в частности к области устройств для суперфинишной обработки поверхности изделий инструмента и является усовершенствованием известного устройства, описанного в авт.св. N 1478544.

Целью изобретения является повышение производительности обработки.

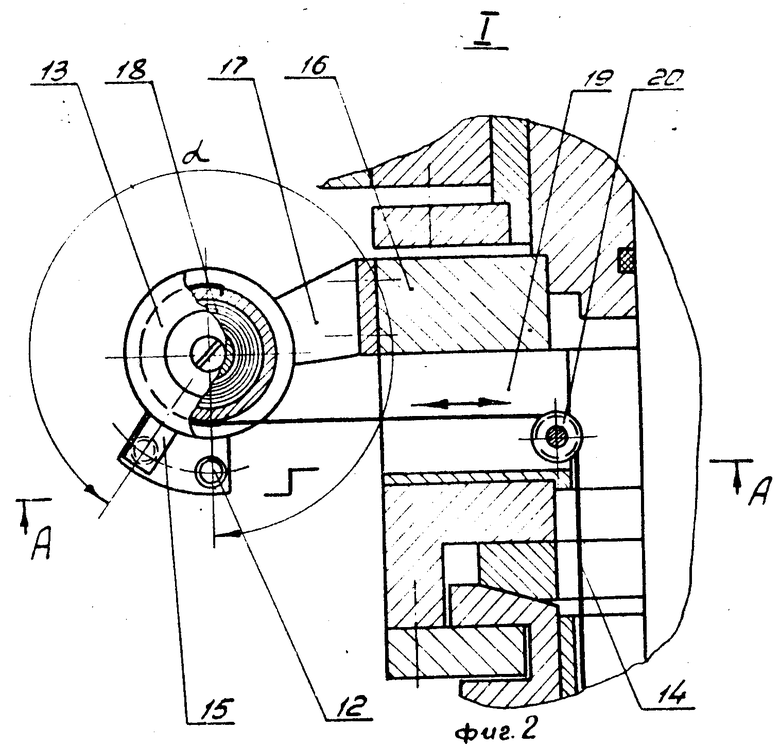

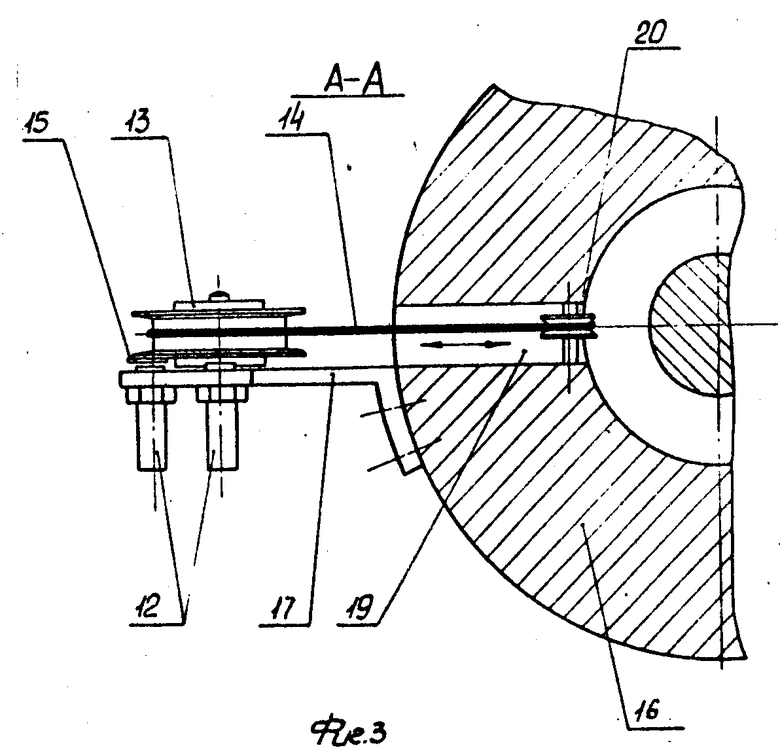

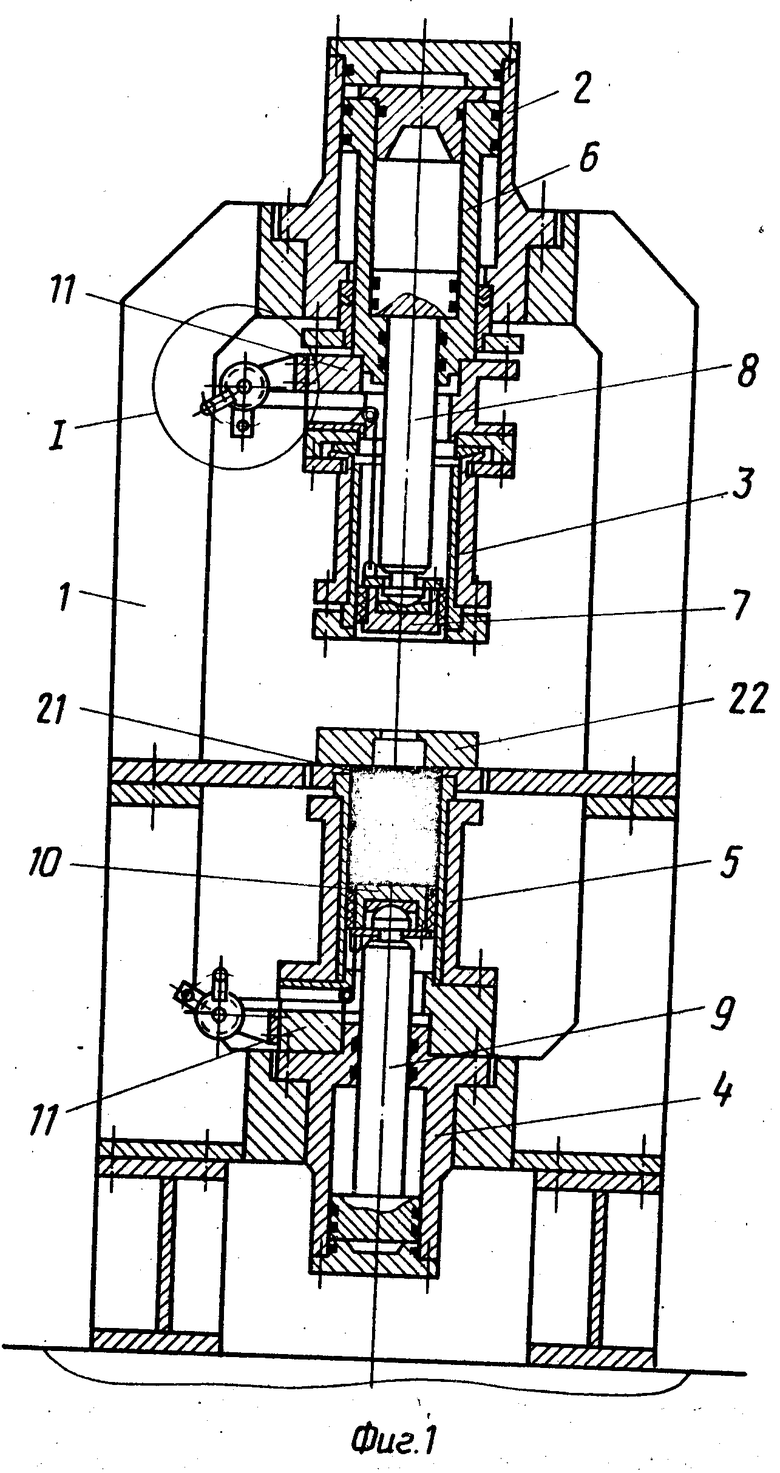

На фиг.1 показано устройство в разрезе с поднятой подвижной камерой; на фиг.2 узел I на фиг.1; на фиг.3 разрез А-А на фиг.2.

Устройство для обработки деталей абразивной массой, подаваемой под давлением, содержит станину 1, на которой закреплен корпус 2 гидроцилиндра привода перемещения подвижной камеры 3 и гидроцилиндр 4, корпус которого соединен с неподвижной камерой 5. Внутри корпуса 2 размещен шток 6, являющийся корпусом гидроцилиндра перемещения хонинговального поршня 7 подвижной камеры 3, соединенного со штоком 8 этого гидроцилиндра.

Аналогичным образом соединены шток 9 и поршень 10 неподвижной камеры 5.

Механизмы сигнализации положения поршней 11 установлены: один между камерой 3 и корпусом гидроцилиндра 6, другой между камерой 5 и корпусом гидроцилиндра 4. В состав механизмов входят датчики 12 и поворотные барабаны 13, на которых закреплен конец одного из тросов 14. Другой конец каждого троса закреплен соответственно на поршне 7 или 10. Флажки 15 закреплены на барабанах 13. На промежуточных кольцевых опорах 16 закреплены кронштейны 17.

Внутри каждого барабана 13 установлена спиральная пружина 18, обеспечивающая натяжение тросов 14 и их намотку на барабаны 13.

Кольцевая опора 16 выполнена с пазом 19, в котором установлен ролик 20.

Устройство работает следующим образом.

После заполнения рабочей камеры 5 абразивной хонинговальной массой 21 и сжатия заготовки 22 между камерами 3 и 5 в поршневую полость корпуса гидроцилиндра 4 подают рабочую жидкость и поршнем 10 абразивную массу 21 из камеры 5 продавливают сквозь обрабатываемое отверстие в изделии 22 в камеру 3.

При этом поднимающийся поршень 10 втягивает в камеру 5 трос 14, который поворачивает барабан 13 до момента взаимодействия закрепленного на нем флажка 15 с одним из датчиков 12.

При этом шток 8 с поршнем 7 поднимается, а трос 14 наматывается на барабан под действием пружины и в крайнем верхнем положении поршня 7 происходит взаимодействие соответствующего датчика 12 с флажком, по сигналу которого включается шток 6 на опускание, абразивная масса выдавливается из верхней камеры в нижнюю, причем в нижнем положении происходит срабатывание соответствующего датчика 12.

Таким образом осуществляется автоматическое переключение гидроцилиндров в течение всего рабочего цикла обработки. После выполнения заданного числа ходов поршней с помощью датчиков 12 обеспечивается остановка поршней 7 и 10 в нижних положениях, в результате чего хонинговальная масса 21 остается в нижней камере 5.

Благодаря тому, что путем передвижения концентрично смонтированных датчиков 12 возможно установить их в любом промежуточном положении, можно исключить холостые ходы поршней 7 и 10 в тех случаях, когда камера заполняется абразивной хонинговальной массой не полностью.

Благодаря тому, что каждый из поршней посредством трособлочной системы связан с поворотным барабаном, обеспечивается косвенный визуальный контроль за положением каждого поршня в соответствующей камере на основании соотношения

α  град, где Н ход поршня в камере, мм;

град, где Н ход поршня в камере, мм;

Dб диаметр барабана, м;

Dтр диаметр троса, мм;

K  114,6 град.

114,6 град.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обработки деталей абразивной массой, подаваемой под давлением | 1987 |

|

SU1478544A1 |

| ЛЕНТОШЛИФОВАЛЬНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ ПРОФИЛЕЙ В ЗОНЕ СВАРНЫХ СТЫКОВ | 1966 |

|

SU216466A1 |

| УСТАНОВКА ДЛЯ ОБРАБОТКИ ТЕКУЧИМ АБРАЗИВОМ ОТВЕРСТИЙ ДЛИННОМЕРНЫХ ДЕТАЛЕЙ | 2013 |

|

RU2539641C2 |

| Хонинговальный станок для обработки цилиндрических поверхностей | 1986 |

|

SU1563951A2 |

| УСТРОЙСТВО ДЛЯ ВИБРАЦИОННОГО ХОНИНГОВАНИЯ С ГИДРОУДАРОМ | 2001 |

|

RU2192955C1 |

| ПУТЕУКЛАДЧИК | 1999 |

|

RU2143513C1 |

| СПОСОБ ВИБРАЦИОННОГО ХОНИНГОВАНИЯ С ГИДРОУДАРОМ | 2001 |

|

RU2192954C1 |

| Машина для очистки лож водохранилищ от древесины | 2019 |

|

RU2743241C2 |

| Устройство для суперфинишной обработки деталей | 1980 |

|

SU905015A1 |

| Станок для суперфиниширования деталей | 1987 |

|

SU1537492A1 |

Изобретение относится к металлообработке, в частности к устройствам для суперфинишной обработки поверхности изделий инструмента. Цель изобретения повышение производительности обработки. На станине 1 закреплен корпус 2 гидроцилиндра привода перемещения подвижной камеры 3 и гидроцилиндр 4. В состав механизмов сигнализации положения поршней 11 входят датчики и поворотные барабаны, на которых закреплен конец одного из тросов. Другой конец каждого троса закреплен соответственно на поршне 7 или 10. Флажки закреплены на барабанах. На промежуточных кольцевых опорах закреплены кронштейны. Кольцевая опора выполнена с пазом, в котором установлен ролик. В процессе работы устройства путем передвижения концентрично смонтированных датчиков возможно установить их в любом промежуточном положении и исключить холостые ходы поршней 7 и 10. 3 ил.

УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ДЕТАЛЕЙ АБРАЗИВНОЙ МАССОЙ, ПОДАВАЕМОЙ ПОД ДАВЛЕНИЕМ по авт. св. N 1478544, отличающееся тем, что, с целью повышения производительности, оно снабжено промежуточной кольцевой опорой с кронштейном, расположенным между корпусами гидроцилиндра перемещения поршня и камеры, а также снабжено трособлочной системой, выполненной в виде барабана с сигнальным флажком, расположенным на упомянутом кронштейне, ролика и троса, проходящего через паз, выполненный в кольцевой опоре, и соединяющего поворотный барабан с поршнем, при этом на наружной поверхности кольцевой опоры концентрично смонтированы введенные в устройство датчики положения поршня.

| Устройство для обработки деталей абразивной массой, подаваемой под давлением | 1987 |

|

SU1478544A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1995-11-10—Публикация

1988-12-29—Подача