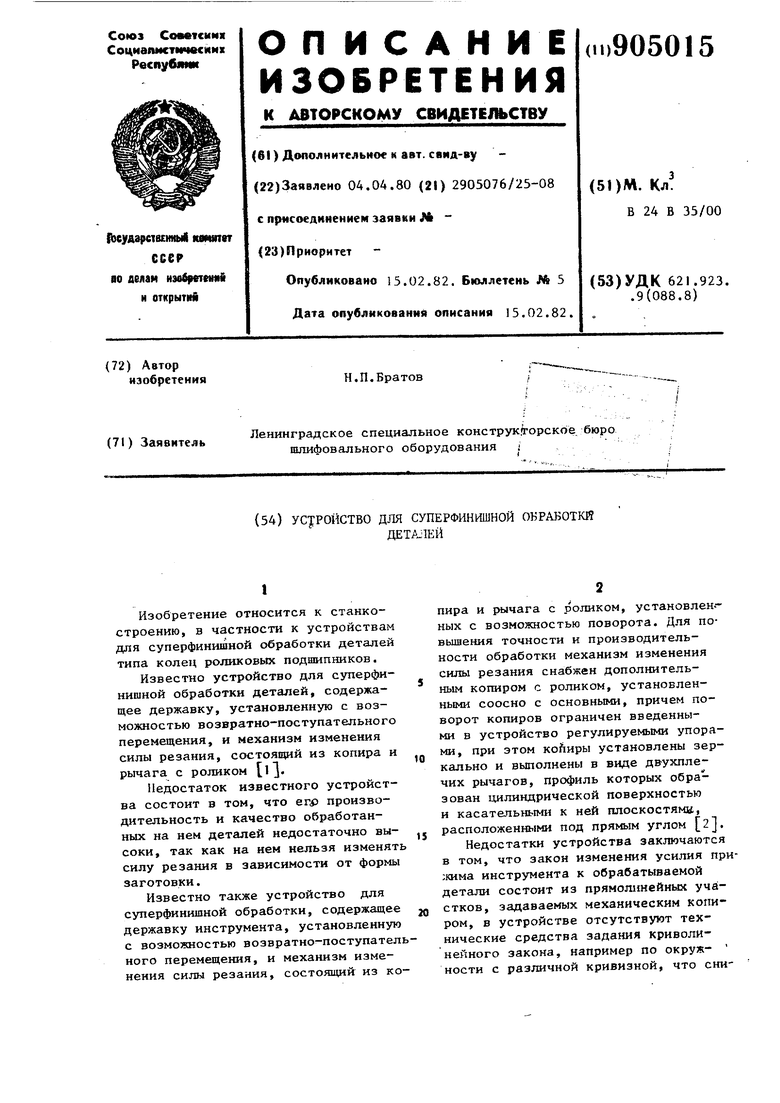

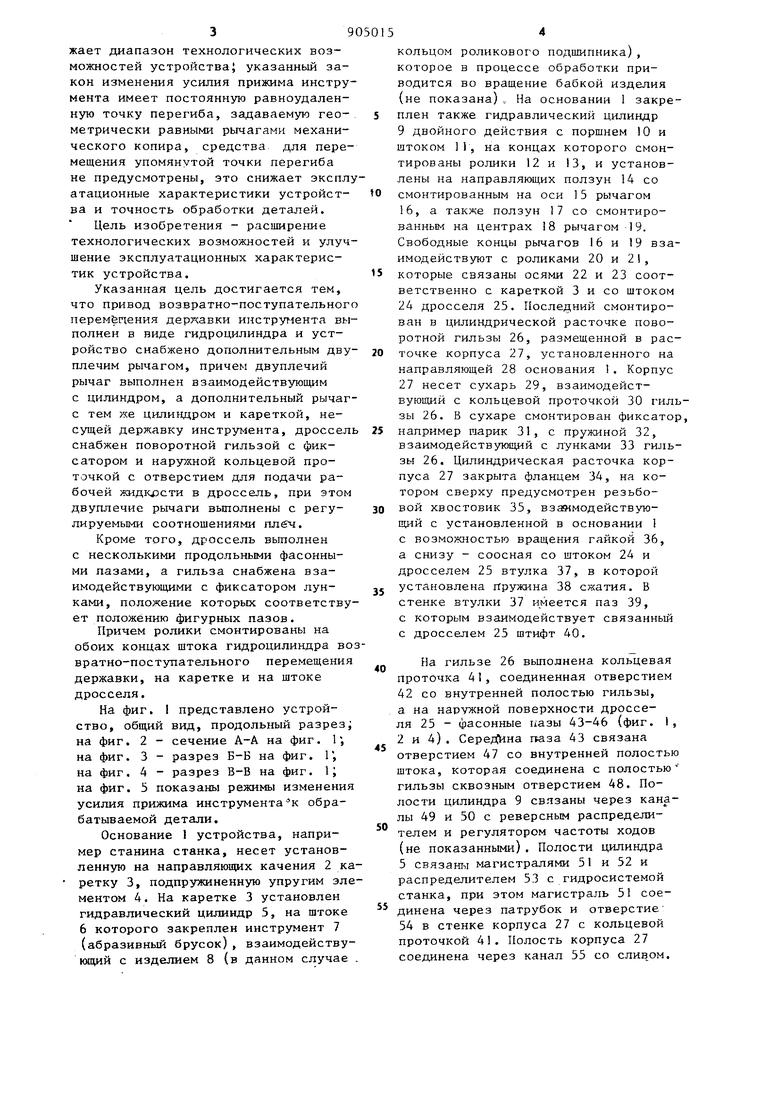

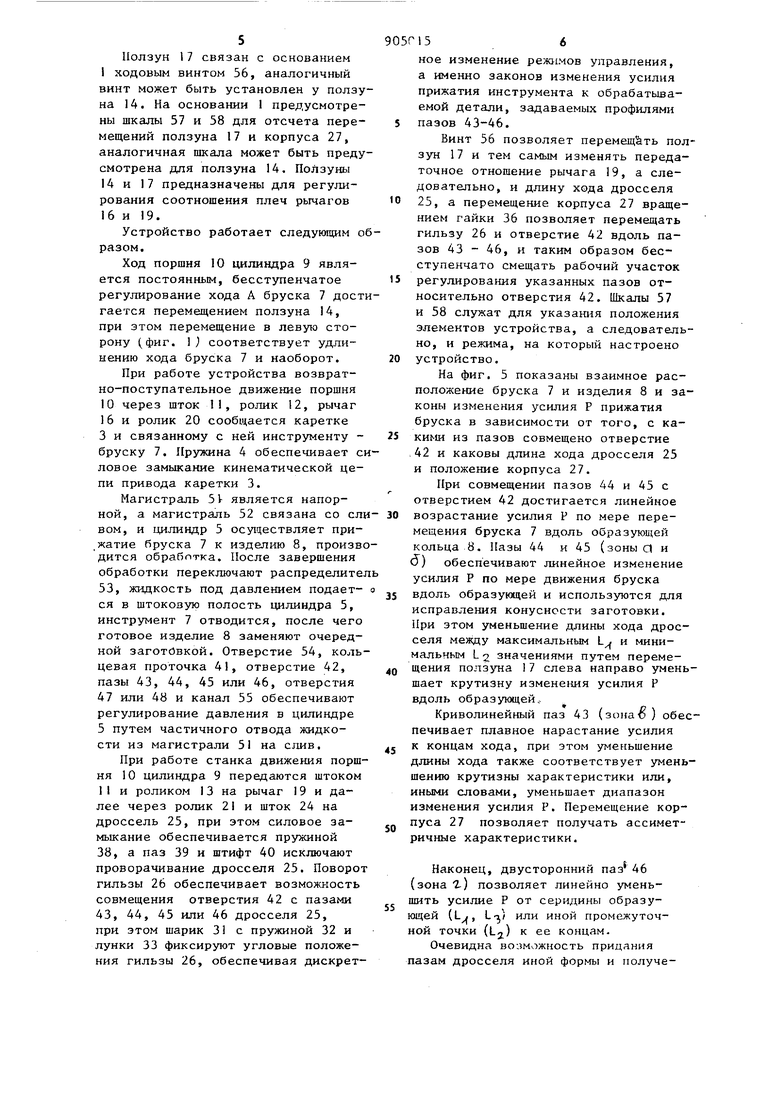

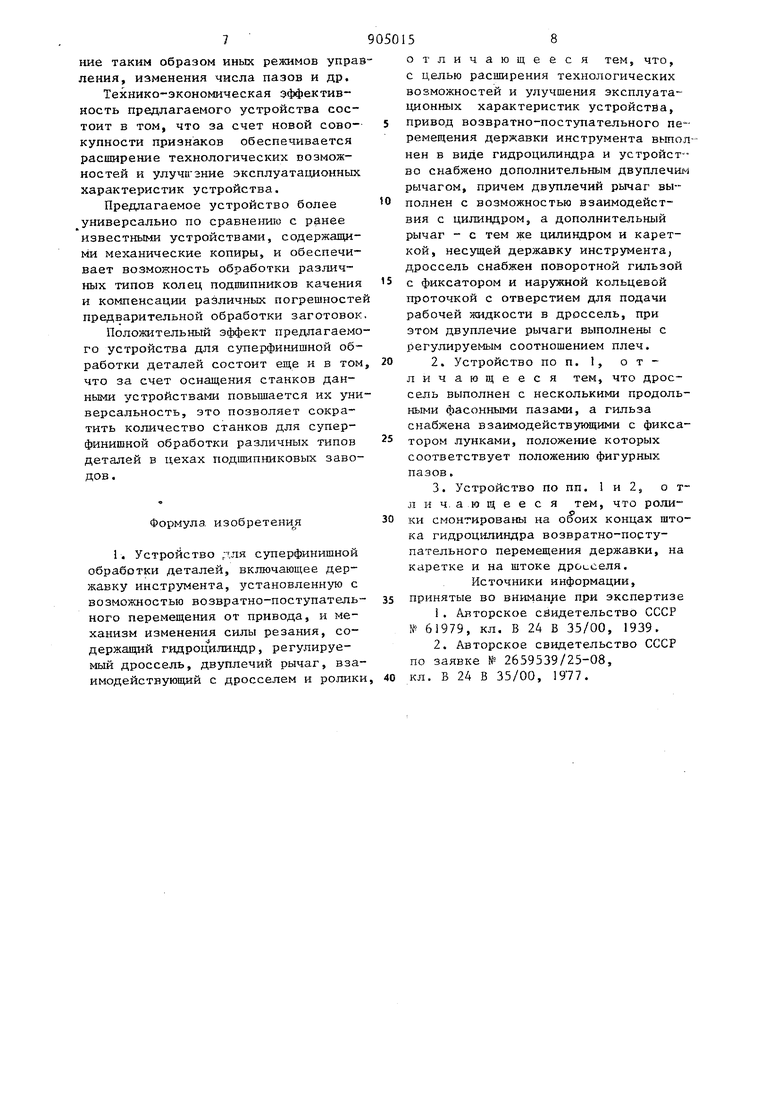

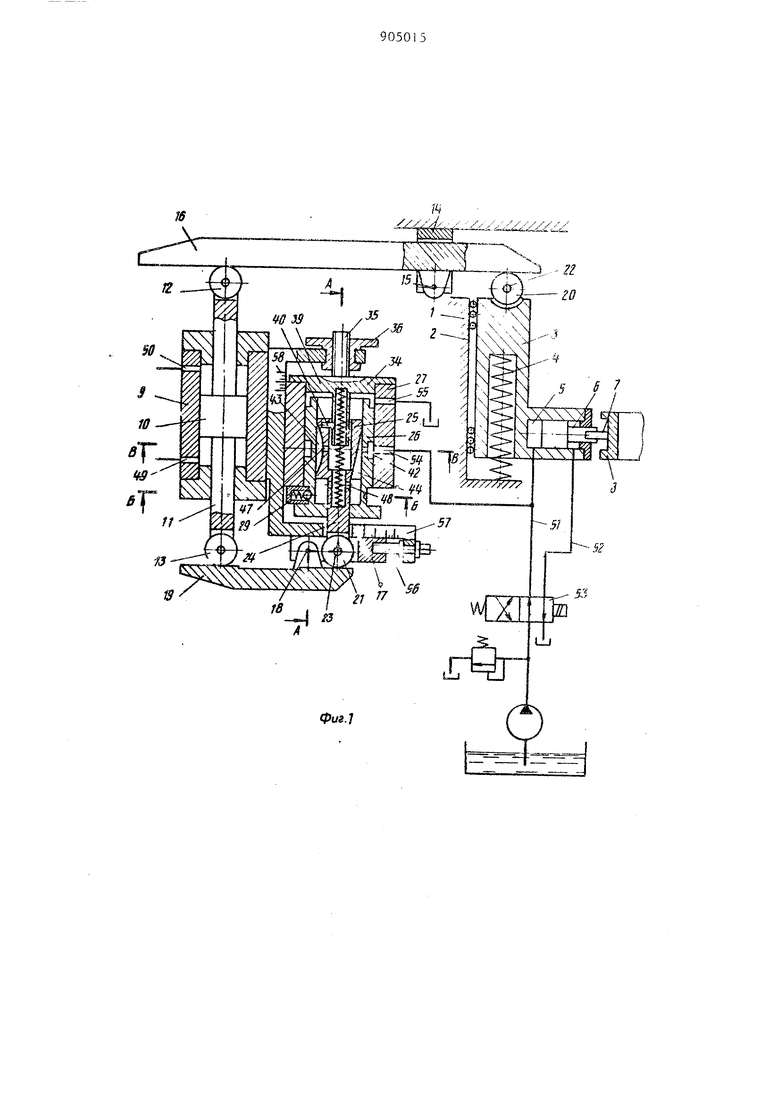

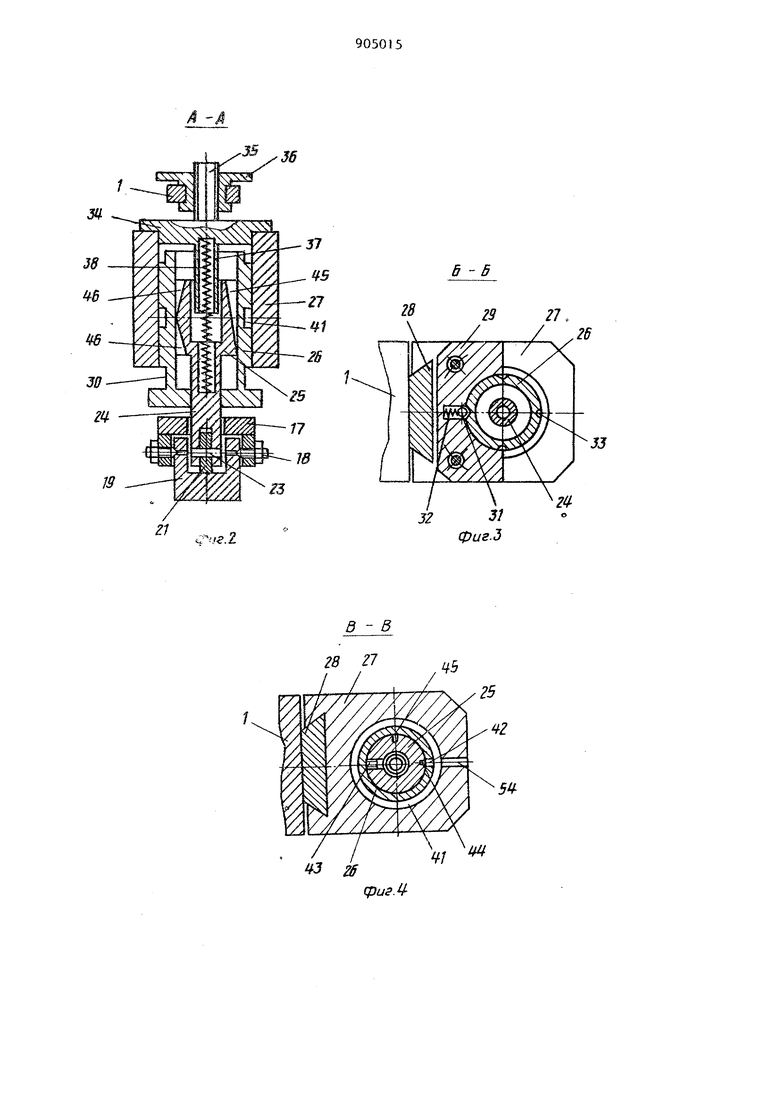

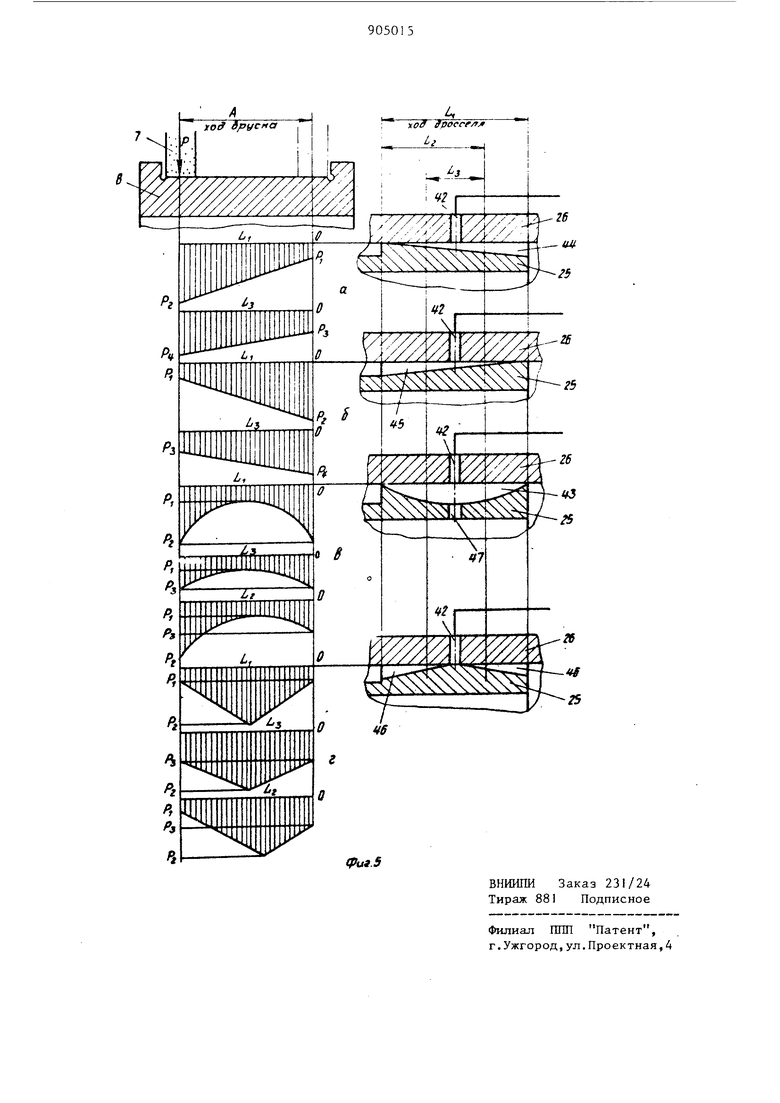

Изобретение относится к станкостроению, в частности к устройствам для суперфинишной обработки деталей типа колец роликовых подшипников. Известно устройство для суперфинишной обработки деталей, содержащее державку, установленную с возможностью возвратно-поступательного перемещения, и механизм изменения силы резания, состояпщй из копира и рычага с роликом UJ. Недостаток известного устройства состоит в том, что егр производительность и качество обработанных на нем деталей недостаточно высоки, так как на нем нельзя изменят силу резания в зависимости от формы заготовки. Известно также устройство для суперфинишной обработки, содержащее державку инструмента, установленную с возможностью возвратно-поступател ного перемещения, и механизм изменения силы резания, состоящий из ко пира и рычага с роликом, установлен-ных с возможностью поворота. Для повышения точности и производительности обработки механизм изменения силы резания снабжен дополнительным копиром с роликом, установленными соосно с основными, причем поворот копиров ограничен введенными в устройство регулируемыми упорами, при этом койиры установлены зеркально и выполнены в виде двухплечих рычагов, профиль которых образован цилиндрической поверхностью и касательными к ней плоскостями, расположенными под прямым углом 2. Недостатки устройства заключаются в том, что закон изменения усилия при;кима инструмента к обрабатываемой детали состоит из прямолинейных участков, задаваемых механическим копиром, в устройстве отсутствуют технические средства задания криволинейного закона, например по окружности с различной кривизной, что сни3жает диапазон технологических возможностей устройства; указанный закон изменения усилия прижима инстру мента имеет постоянную равноудаленную точку перегиба, задаваемую геометрически равными рычагами механического копира, средства для пере мещения упомянутой точки перегиба не предусмотрены, это снижает экспл атационные характеристики устройстна и точность обработки деталей. Цель изобретения - расширение технологических возможностей и улуч шение эксплуатационных характеристик устройства. Указанная цель достигается тем, что привод возвратно-поступательног перемещения дерлавки инструмента вы полнен в виде гидроцилиндра и устройство снабжено дополнительным дву плечим рычагом, причем двуплечий рычаг выполнен взаимодействующим с цилиндром, а дополнительный рычаг с тем же цилиндром и кареткой, несущей державку инструмента, дроссел снабжен поворотной гильзой с фиксатором и наружной кольцевой проточкой с отверстием для подачи рабочей в дроссель, при этом двуплечие рычаги вьтолнены с регулируемыми соотношениями плеч. Кроме того, дроссель выполнен с несколькими продольными фасонными пазами, а гильза снабжена взаимодействующими с фиксатором лунками, положение которых соответству ет положению фигурных пазов. Причем ролики смонтированы на обоих концах штока гидроцилиндра во вратно-поступательного перемещения державки, на каретке и на штоке дросселя. На фиг. 1 представлено устройство, общий вид, продольный разрез на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. Г, на фиг. 4 - разрез В-В на фиг. , на фиг. 5 показаны режимы изменения усилия прижима инструмента к обрабатываемой детали. Основание 1 устройства, например станина станка, несет установленную на направляющих качения 2 к ретку 3, подпружиненную упругим эл ментом 4. На каретке 3 установлен гидравлический цилиндр 5, на штоке 6 которого закреплен инструмент 7 (абразивный брусок), взаимодейству ющий с изделием 8 (в данном случае КОЛЬЦОМ роликового подшипника), которое в процессе обработки приводится во вращение бабкой изделия (не показана)„ На основании 1 закреплен также гидравлический цилиндр 9 двойного действия с поршнем 10 и штоком 11, на концах которого смонтированы ролики 12 и 13, и установлены на направляющих ползун 14 со смонтированным на оси 15 рычагом 16, а также ползун 17 со смонтированным на центрах 18 рычагом -19. Свободные концы рычагов 16 и 19 взаимодействуют с роликами 20 и 2, которые связаны осями 22 и 23 соответственно с кареткой 3 и со штоком 24 дросселя 25. Последний смонтирован в цилиндрической расточке поворотной гильзы 26, размещенной в расточке корпуса 27, установленного на направляющей 28 основания 1. Корпус 27 несет сухарь 29, взаимодействующий с кольцевой проточкой 30 гильзы 26. В сухаре смонтирован фиксатор, например шарик 31, с пружиной 32, взаимодействуюший с лунками 33 гильзы 26. Цилиндрическая расточка корпуса 27 закрыта фланцем 34, на котором сверху предусмотрен резьбовой хвостовик 35, вза5{модействующий с установленной в основании 1 с возможностью вращения гайкой 36, а снизу - соосная со штоком 24 и дросселем 25 втулка 37, в которой установлена лгружина 38 сжатия. В стенке втулки 37 имеется паз 39, с которым взаимодействует связанный с дросселем 25 штифт 40. На гильзе 26 вьшолнена кольцевая проточка 41, соединенная отверстием 42 со внутренней полостью гильзы, а на наружной поверхности дросселя 25 - фасонные иазы 43-46 (фиг. I, 2 и 4). CeperfkHa паза 43 связана отверстием 47 со внутренней полостью штока, которая соединена с полостью гильзы сквозным отверстием 48. Полости цилиндра 9 связаны через каналы 49 и 50 с реверсным распределителем и регулятором частоты ходов (не показанными). Полости цилиндра 5 связаш магистралями 51 и 52 и распределителем 53 с гидросистемой станка, при этом магистраль 51 соединена через патрубок и отверстие 54 в стенке корпуса 27 с кольцевой проточкой 41. Полость корпуса 27 соединена через канал 55 со слицом. Ползун 17 связан с основанием Iходовым винтом 56, аналогичный винт может быть установлен у ползу на 14. На основании 1 предусмотрены шкалы 57 и 58 для отсчета перемещений ползуна 17 и корпуса 27, аналогичная шкапа может быть преду смотрена для ползуна 14, Ползуны 14 и 17 предназначены для регулирования соотношения плеч рычагов 16 и 19. Устройство работает следующим о разом. Ход поршня 10 цилиндра 9 является постоянным, бесступенчатое регулирование хода А бруска 7 дост гается перемещением ползуна 14, при этом перемещение в левую сторону (фиг. ) соответствует удлинению хода бруска 7 и наоборот. При работе устройства возвратно-поступательное движение поршня 10 через шток 11, ролик 12, рычаг 16 и ролик 20 сообщается каретке 3 и связанному с ней инструменту бруску 7. Пружина 4 обеспечивает с ловое замыкание кинематической цепи привода каретки 3. Магистраль 5V является напорной, а магистраль 52 связана со сл вом, и цилиндр 5 осу1чествляет при жатие бруска 7 к изделию 8, произв дится обработка. После завершения обработки переключают распределите 53, жидкость под давлением подается в штоковую полость цилиндра 5, инструмент 7 отводится, после чего готовое изделие 8 заменяют очередной заготовкой. Отверстие 54, коль цевая проточка 41, отверстие 42, пазы 43, 44, 45 или 46, отверстия 47 или 48 и канал 55 обеспечивают регулирование давления в цилиндре 5 путем частичного отвода жидкости из магистрали 51 на слив. При работе станка движения порш ня 10 цилиндра 9 передаются штоком IIи роликом 13 на рычаг 19 и далее через ролик 21 и шток 24 на дроссель 25, при этом силовое замыкание обеспечивается пружиной 38, а паз 39 и штифт 40 исключают проворачивание дросселя 25. Поворо гильзы 26 обеспечивает возможность совмещения отверстия 42 с пазами 43, 44, 45 или 46 дросселя 25, при этом шарик 3 с пружиной 32 и лунки 33 фиксируют угловые положения гильзы 26, обеспечивая дискрет 156 ное изменение режимов управления, а именно законов изменения усилия прижатия инструмента к обрабатываемой детали, задаваемых профилями пазов 43-46. Винт 56 позволяет перемещ&ть ползун 17 и тем самым изменять передаточное отношение рычага 19, а следовательно, и длину хода дросселя 25, а перемещение корпуса 27 вращением гайки 36 позволяет перемещать гильзу 26 и отверстие 42 вдоль пазов 43 - 46, и таким образом бесступенчато смещать рабочий участок регулирования указанных пазов относительно отверстия 42. Шкалы 57 и 58 служат для указания положения элементов устройства, а следовательно, и режима, на который настроено устройство. На фиг. 5 показаны взаимное расположение бруска 7 и изделия 8 и законы изменения усилия Р прижатия бруска в зависимости от того, с какими из пазов совмещено отверстие 42 и каковы длина хода дросселя 25 и положение корпуса 27. При совмещении пазов 44 и 45 с отверстием 42 достигается линейное возрастание усилия Р по мере перемещения бруска 7 вдоль образующей кольца 8. Пазы 44 и 45 (зоны Q и о) обеспечивают линейное изменение усилия Р по мере движения бруска вдоль образующей и используются для исправления конусности заготовки. При зтом уменьшение длины хода дросселя между максимальным L и минимальным L 2 значениями путем перемещения ползуна 17 слева направо уменьшает крутизну изменения усилия Р вдоль образующей,Криволинейный паз 43 (зоиао ) обеспечивает плавное нарастание усилия к концам хода, при этом уменьшение длины хода также соответствует уменьшению крутизны характеристики или, иными словами, уменьшает диапазон изменения усилия Р. Перемещение корпуса 27 позволяет получать ассиметричные характеристики. Наконец, двусторонний паз46 (зона 1) позволяет линейно уменьшить усилие Р от серидины образущей (L, L-y или иной промежуточой точки (LJ) к ее концам. Очевидна во:зможность придания азам дросселя иной формы и получение таким образом иных режимов упра ления, изменения числа пазов и др. Технико-экономическая эффективность предлагаемого устройства состоит в том, что за счет новой сово- купности признаков обеспечивается расширение технологических возможностей и улучи-эние эксплуатационных характеристик устройства. Предлагаемое устройство более универсально по сравнению с известньгми устройствами, содержащими механические копиры, и обеспечивает возможность обработки различных типов колец подшипников качения и компенсации различных погрешносте предварительной обработки заготовок Положительный эффект предлагаемо го устройства для суперфинишной обработки деталей состоит еще и в том что за счет оснащения станков данными устройствами повышается их уни версальность, это позволяет сократить количество станков для суперфинишной обработки различных типов деталей в цехах подшипниковых заводов. Формула изобретения 1. Устройство для суперфинишной обработки деталей, включаюш;ее державку инструмента, установленную с возможностью возвратно-поступательного перемещения от привода, и механизм изменения силы резания, содержащий гидроцилиндр, регулируемый дроссель, двуплечий рычаг, взаимодействующий с дросселем и ролики отличающееся тем, что, с и,елью расширения технологических возможностей и улучшения эксплуатационных характеристик устройства, привод возвратно-поступательного перемещения державки инструмента вьтолнен в виДе гидроцилиндра и устройство снабжено дополнительным двyплeчш рычагом, причем двуплечий рычаг выполнен с возможностью взаимодействия с цилиндром, а дополнительный рычаг - с тем же цилиндром и кареткой, несущей державку инструмента, дроссель снабжен поворотной гильзой с фиксатором и наружной кольцевой проточкой с отверстием для подачи рабочей жидкости в дроссель, при этом двуплечие рычаги выполнены с регулируемым соотношением плеч. 2.Устройство по п. 1, отличающееся тем, что дроссель выполнен с несколькими продольными фасонными пазами, а гильза снабжена взаимодействующими с фиксатором лунками, положение которых соответствует положению фигурных пазов, 3.Устройство по пп. 1 и 2, о тлич. а.ющееся тем, что ролики смонтированы на обоих концах штока гидроцилиндра возвратно-поступательного перемещения державки, на каретке и на штоке дросселя. Источники информации, принятые во внимание при экспертизе i . Алторское свидетельство СССР № 61979, кл. В 24 В 35/00, 1939. 2. Авторское свидетельство СССР по заявке № 2659539/25-08, кл. В 24 В 35/00, 1977.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для суперфинишной обработки деталей | 1986 |

|

SU1404300A1 |

| Хонинговальный станок для обработки цилиндрических поверхностей | 1986 |

|

SU1563951A2 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ВРАЩЕНИЯ | 1996 |

|

RU2170165C2 |

| Способ суперфинишной обработки поверх-НОСТЕй дЕТАлЕй ВРАщЕНия | 1978 |

|

SU802004A1 |

| Устройство для маркировки изделий | 1984 |

|

SU1348221A1 |

| Устройство для хромирования наружных поверхностей деталей | 1990 |

|

SU1737030A1 |

| Устройство для суперфинишной обработки деталей | 1990 |

|

SU1757803A2 |

| Устройство для хромирования наружных поверхностей | 1983 |

|

SU1148907A1 |

| Станок для суперфинишной обработки желоба кольца шарикового подшипника | 1980 |

|

SU918058A1 |

| Полуавтомат для обработки деталей по контуру | 1981 |

|

SU1057003A1 |

В - в

45

2В

W

1

фиэЯ

Авторы

Даты

1982-02-15—Публикация

1980-04-04—Подача