Изобретение относится к станкостроению и может быть использовано при окончательной обработке цилиндрических деталей в машиностроении.

Цель изобретения - повышение точности обработки и расширение технологических возможностей.

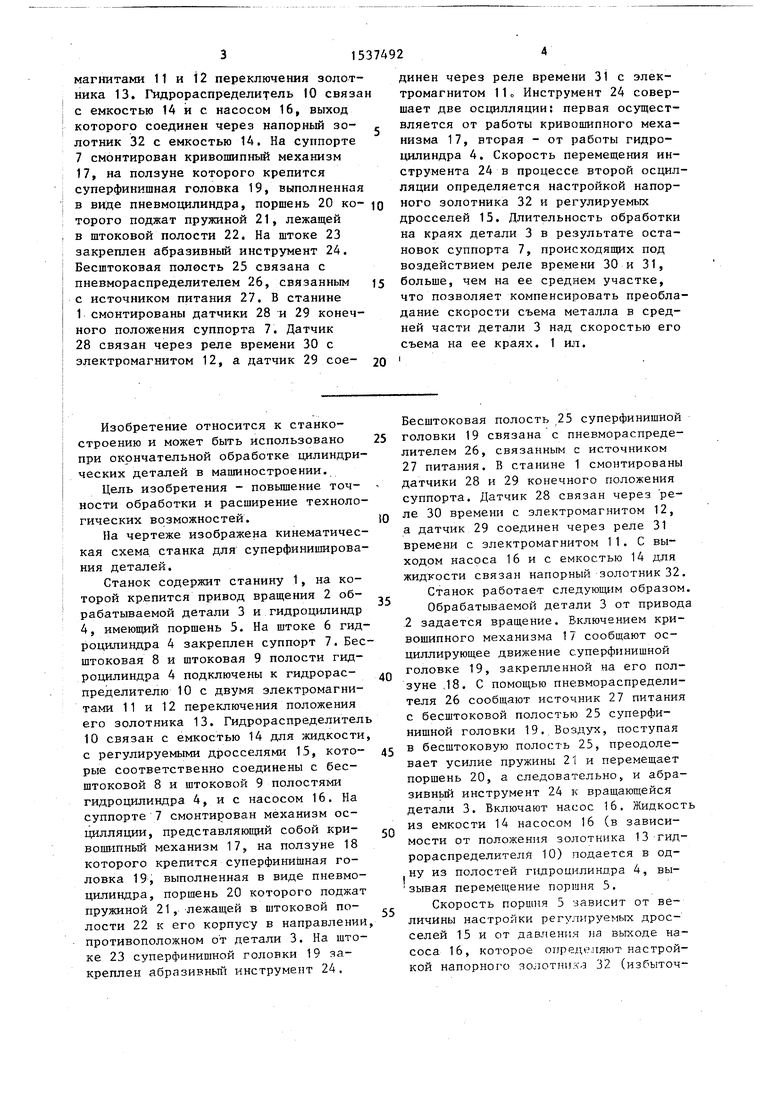

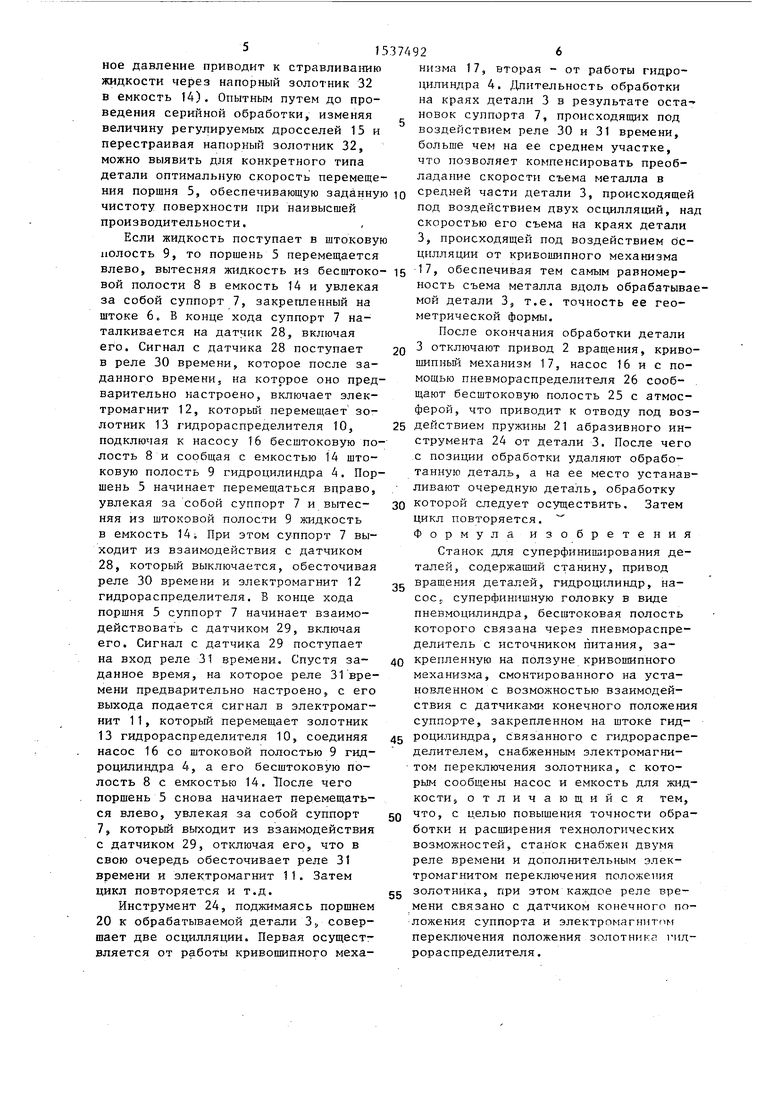

На чертеже изображена кинематическая схема станка для суперфиниширования деталей.

Станок содержит станину 1, на которой крепится привод вращения 2 обрабатываемой детали 3 и гидроцилиндр 4, имеющий поршень 5. На штоке 6 гидроцилиндра 4 закреплен суппорт 7. Бесштоковая 8 и штоковая 9 полости гидроцилиндра 4 подключены к гидрораспределителю 10 с двумя электромагнитами 11 и 12 переключения положения его золотника 13. Гидрораспределитель 10 связан с емкостью 14 для жидкости, с регулируемыми дросселями 15, которые соответственно соединены с бес- штоковой 8 и штоковой 9 полостями гидроцилиндра 4, и с насосом 16. На суппорте 7 смонтирован механизм осцилляции, представляющий собой кривошипный механизм 17, на ползуне 18 которого крепится суперфинишная головка 19, выполненная в виде пневмоцилиндра, поршень 20 которого поджат пружиной 21, лежащей в штоковой полости 22 к его корпусу в направлений, противоположном от детали 3. На штоке 23 суперфинишной головки 19 закреплен абразивный инструмент 24.

5

0

5

0

5

0

5

Весштоковая полость 25 суперфинишной головки 19 связана с пневмораспределителем 26, связанным с источником 27 питания. В станине 1 смонтированы датчики 28 и 29 конечного положения суппорта. Датчик 28 связан через реле 30 времени с электромагнитом 12, а датчик 29 соединен через реле 31 времени с электромагнитом 11. С выходом насоса 16 и с емкостью 14 для жидкости связан напорный золотник 32.

Станок работает следующим образом.

Обрабатываемой детали 3 от привода 2 задается вращение. Включением кривошипного механизма 17 сообщают осциллирующее движение суперфинишной головке 19, закрепленной на его ползуне 18. С помощью пневмораспредели- теля 26 сообщают источник 27 питания с бесштоковой полостью 25 суперфинишной головки 19. Воздух, поступая в бесштоковую полость 25, преодолевает усилие пружины 21 и перемещает поршень 20, а следовательно, и абразивный инструмент 24 к вращающейся детали 3. Включают насос 16. Жидкость из емкости 14 насосом 16 (в зависимости от положения золотника 13 гидрораспределителя 10) подается в одну из полостей гидроцилиндра 4, вы- зывая перемещение поршня 5.

Скорость поршня 5 зависит от величины настройки регулируемых дросселей 15 и от давления на выходе насоса 16, которое определяют настройкой напорного толотнил.э 32 (избыточ51

ное давление приводит к стравливанию жидкости через напорный золотник 32 в емкость 14). Опытным путем до проведения серийной обработки, изменяя величину регулируемых дросселей 15 и перестраивая напорный золотник 32, можно выявить для конкретного типа детали оптимальную скорость перемещения поршня 5, обеспечивающую заданну чистоту поверхности при наивысшей производительности.

Если жидкость поступает в штокову полость 9, то поршень 5 перемещается влево, вытесняя жидкость из бесштоко вой полости 8 в емкость 14 и увлекая за собой суппорт 7, закрепленный на штоке 6. В конце хода суппорт 7 наталкивается на датчик 28, включая его. Сигнал с датчика 28 поступает в реле 30 времени, которое после заданного времени, на которое оно предварительно настроено, включает электромагнит 12, который перемещает золотник 13 гидрораспределителя 10, подключая к насосу 16 бесштоковую полость 8 и сообщая с емкостью 14 штоковую полость 9 гидроцилиндра 4. Поршень 5 начинает перемещаться вправо, увлекая за собой суппорт 7 и вытесняя из штоковой полости 9 жидкость в емкость 14, При этом суппорт 7 выходит из взаимодействия с датчиком 28, который выключается, обесточивая реле 30 времени и электромагнит 12 гидрораспределителя. В конце хода поршня 5 суппорт 7 начинает взаимодействовать с датчиком 29, включая его. Сигнал с датчика 29 поступает на вход реле 31 времени. Спустя заданное время, на которое реле 31 времени предварительно настроено, с его выхода подается сигнал в электромагнит 11, который перемещает золотник 13 гидрораспределителя 10, соединяя насос 16 со штоковой полостью 9 гидроцилиндра 4, а его бесштоковую полость 8 с емкостью 14. После чего поршень 5 снова начинает перемещаться влево, увлекая за собой суппорт 7, который выходит из взаимодействия с датчиком 29, отключая его, что в свою очередь обесточивает реле 31 времени и электромагнит 11. Затем цикл повторяется и т.д.

Инструмент 24, поджимаясь поршнем 20 к обрабатываемой детали 3,, совершает две осцилляции. Первая осуществляется от работы кривошипного меха74926

низма 17, вторая - от работы гидроцилиндра 4. Длительность обработки на краях детали 3 в результате остановок суппорта 7, происходящих под воздействием реле 30 и 31 времени, больше чем на ее среднем участке, что позволяет компенсировать преобладание скорости съема металла в

0 средней части детали 3, происходящей под воздействием двух осцилляции, над скоростью его съема на краях детали 3, происходящей под воздействием осцилляции от кривошипного механизма

5 17, обеспечивая тем самым равномерность съема металла вдоль обрабатываемой детали 3, т.е. точность ее геометрической формы.

После окончания обработки детали

Q 3 отключают привод 2 вращения, кривошипный механизм 17, насос 16 и с помощью пневмораспределителя 26 сообщают бесштоковую полость 25 с атмосферой, что приводит к отводу под воз5 действием пружины 21 абразивного инструмента 24 от детали 3. После чего с позиции обработки удагшют обработанную деталь, а на ее место устанавливают очередную деталь, обработку

о которой следует осуществить. Затем цикл повторяется. Формула изобретения

Станок для суперфиниширования деталей, содержащий станину, привод

5 врашения деталей, гидроцилиндр, насос,, суперфинишную головку в виде пневмоцилиндра, бесштоковая полость которого связана через пневмораспре- делитель с источником питания, эа0 крепленную на ползуне кривошипного механизма, смонтированного на установленном с возможностью взаимодействия с датчиками конечного положения суппорте, закрепленном на штоке гид5 роцилиндра, связанного с гидрораспределителем, снабженным электромагнитом переключения золотника, с которым сообщены насос и емкость для жидкости, отличающийся тем,

0 что, с целью повышения точности обработки и расширения технологических возможностей, станок снабжен двумя реле времени и дополнительным электромагнитом переключения положения

е золотника, при этом каждое реле времени связано с датчиком конечного положения суппорта и электромагнитам переключения положения золотника гидрораспределителя .

| название | год | авторы | номер документа |

|---|---|---|---|

| Пневмогидравлический цифровой позиционный привод | 1980 |

|

SU906664A1 |

| Машина цикличного действия для путевых работ | 1985 |

|

SU1250604A1 |

| Устройство к суперфинишному станку | 1979 |

|

SU878529A2 |

| ПРЕСС СРАЩИВАНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КЛЕЕНОГО БРУСА | 2001 |

|

RU2180883C1 |

| Пневмогидравлический цифровой позиционный привод | 1980 |

|

SU906665A1 |

| Гидросистема осевого зажима детали | 1984 |

|

SU1187923A1 |

| Установка для деформирования трубчатых заготовок | 1982 |

|

SU1065061A1 |

| СИЛОВАЯ ГИДРАВЛИЧЕСКАЯ ГОЛОВКА ДЛЯ СВЕРЛЕНИЯ ГЛУБОКИХ ОТВЕРСТИЙ | 1973 |

|

SU406653A1 |

| ГИДРОСИСТЕМА ПРОМЫШЛЕННОГО ТРАКТОРА | 1995 |

|

RU2084357C1 |

| Устройство к суперфинишному станку | 1978 |

|

SU747702A1 |

Изобретение относится к станкостроению и может быть использовано при окончательной обработке цилиндрических деталей. Цель изобретения состоит в повышении точности обработки и расширении технологических возможностей. Для этого станок содержит станину 1, привод вращения 2 обрабатываемой детали 3 и гидроцилиндр 4 с поршнем 5. На штоке 6 закреплен суппорт 7. Полости 8 и 9 гидроцилиндра 4 подключены через дроссели 15 к гидрораспределителю 10 с двумя электромагнитами 11 и 12 переключения золотника 13. Гидрораспределитель 10 связан с емкостью 14 и с насосом 16, выход которого соединен через напорный золотник 32 с емкостью 14. На суппорте 7 смонтирован кривошипный механизм 17, на ползуне которого крепится суперфинишная головка 19, выполненная в виде пневмоцилиндра, поршень 20 которого поджат пружиной 21, лежащей в штоковой полости 22. На штоке 23 закреплен абразивный инструмент 24. Бесштоковая полость 25 связана с пневмораспределителем 26, связанным с источником питания 27. В станине 1 смонтированы датчики 28 и 29 конечного положения суппорта 7. Датчик 28 связан через реле времени 30 с электромагнитом 12, а датчик 29 соединен через реле времени 31 с электромагнитом 11. Инструмент 24 совершает две осцилляции: первая осуществляется от работы кривошипного механизма 17, вторая - от работы гидроцилиндра 4. Скорость перемещения инструмента 24 в процессе второй осцилляции определяется настройкой напорного золотника 32 и регулируемых дросселей 15. Длительность обработки на краях д23 доставляются к станкам линии. 7 ил.е.м.марковт.в.иванова62-229.6 варги 40-99621.315.597643

| Станок для обработки шеек крупногабаритных коленчатых валов | 1975 |

|

SU572369A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1990-01-23—Публикация

1987-03-25—Подача