Изобретение относится к черной металлургии и может быть использовано в конвертерном или мартеновском производстве при получении кипящей стали.

Цель изобретения - повышение выхода годного при развесе слитков свыше 18 т и их химической закупорке.

Способ производства кипящей стали включает выплавку металла в сталеплавильном агрегате, выпуск в ковш, раскисление, усреднительную продувку инертным газом,

контроль окисленности металла кислородным зондом, корректировку химсостава металла путем ввода в него корректирующих добавок алюминия или окалины, разливку в изложницы и закупорку слитка, при этом корректировку химсостава металла производят в изложнице, а массу корректирующей добавки определяют по математическому выражению

М Ki(K2E + В),

где М - масса корректирующей добавки, кг/т;

Ki и К2 - коэффициенты соответственно кг/т и мВ ;

Е - ЭДС, генерируемая кислородным зондом, мВ;

В - постоянная.

Причем при ЭДС, генерируемой кислородным зондом, более 240 мВ корректировку химсостава металла производят окалиной, принимая Ki 3,2-3,4 кг/т, К2 0,0541 и В -13,0, а при ЭДС, генерируемой кислородным зондом, менее 220 мВ, корректировку химсостава металла производят алюминием, принимая Ki 0,18-0,22 кг/т, К2 0,0541 и В 11,9.

Корректировка химсостава металла в изложнице путем ввода соответствующих добавок в процессе ее наполнения (на 1/4- 3/4) уровня обеспечивает высокое и стабильное усвоение добавки и эффективное усреднение добавки в объеме металла при отсутствии в цехе средств корректировки химсостава металла в ковше. Небольшая масса добавки позволяет точно ее отдози- ровать (например, мерной емкостью) и легко ввести в металл. В результате стабильного распределения добавки в объеме металла обеспечивается оптимальное кипение металла, а следовательно, высокий выход годного.

Пороговые значения ЭДС, генерируемой кислородным зондом, значения коэффициентов Ki и К2 и постоянной В определены экспериментально в процессе обработки массива экспериментальных данных.

Коэффициент Ki учитывает допускаемые отклонения массы корректирующей добавки.

При величине Ki 3,2 кг/т для окалины количество окалины меньше, чем это требуется для оптимального кипения металла, так как металл переокислен и кипит вяло. В результате выход годного снижается.

При величине Ki 3,4 кг/т для окалины количество присаживаемой окалины больше, чем это требует для оптимального кипения металла. Металл переокислен и кипит чересчур интенсивно. В результате выход годного снижается.

При величине Ki 0,18 кг/т для алюминия количество присаживаемого алюминия недостаточно для оптимального кипения металла. Металл переокислен и кипит чересчур интенсивно. В результате выход годного снижается.

При величине KI 0,22 кг/т для алюминия количество присаживаемого алюминия

больше, чем это требуется для оптимального кипения. Металл перераскислен и кипит вяло. В результате выход годного снижается.

При ЭДС, генерируемой кислородным

зондом, в диапазоне 220-240 мВ окислен- ность металла обеспечивает оптимальную интенсивность его кипения в изложнице, в связи с чем корректировка химсостава ме- 0 талла не требуется.

При ЭДС менее 220 мВ металл переокислен и кипит чересчур интенсивно, что обуславливает снижение выхода годного. Поэтому необходимо его дополнительно 5 раскислить путем присадки алюминия.

При ЭДС более 240 мВ металл перераскислен и кипит вяло, что также обуславливает снижение выхода годного. Поэтому необходимо скорректировать окисленность 0 металла путем присадки окалины.

Кроме того, рекомендуется перед началом заполнения изложницы в случае, когда ЭДС, генерируемая кислородным зондом, оставляет менее 220 мВ, на ее дно поме- 5 щать кокс в количестве 2-4 кг/т.

Целесообразно также окалину вводить в изложницу в составе окислительных брикетов (интенсификатора кипения). В этом случае массу присадки рассчитывают по 0 формуле

ММокалины ср

н % окалины з брикете Присадка кокса менее 2 кг/т не влияет на выход одного, а более 4 кг/т приводит в

5 сочетании с добавкой алюминия к перераскислению металла, что снижает выход годного.

П р и м е р. В 160-тонном конвертере выплавляли низкоуглеродистый (0,10%) по0 лупродукт, выпускали его в ковш, куда предварительно присаживали ферромарганец для раскисления. Ковш передавали на стенд, где продували металл азотом. Температура металла составляла 1535 и 1570°С.

5 После продувки контролировали окисленность и температуру металла. Кислородным зондом УКОСТИ с датчиком окисленности стали типа ДОС ПВ (МО 345 00 ТУ) с твердым электролитом из стабилизированного У20з

0 диоксида циркония и электродом сравнения Мо + 10% Мо02, для чего измеряли генери- руемость УКОСТИ ЭДС. По величине ЭДС рассчитывали массу корректирующей добавки алюминия или окалины. При ЭДС,

5 генерируемой УКОСТИ, в диапазоне 220- 240 мВ (t 1550-1570°С) химсостав металла не корректировали, ЭДС пересчитывали на активность кислорода. Металл разливали в 20-тонные изложницы. При ЭДС более

240 мВ присаживали окалину в виде брикета (интенсификатора кипения), массу которой рассчитывали по формуле:

Мок-3,2-3,4(0,0541 Е-13,0)кг/т, а при ЭДС менее 220 мВ вводили алюминий в количестве

MAI - 0,18-0,22(-0.0541-11,9)кг/т.

Закупорку слитков проводили путем присадки на зеркало металла алюминия.

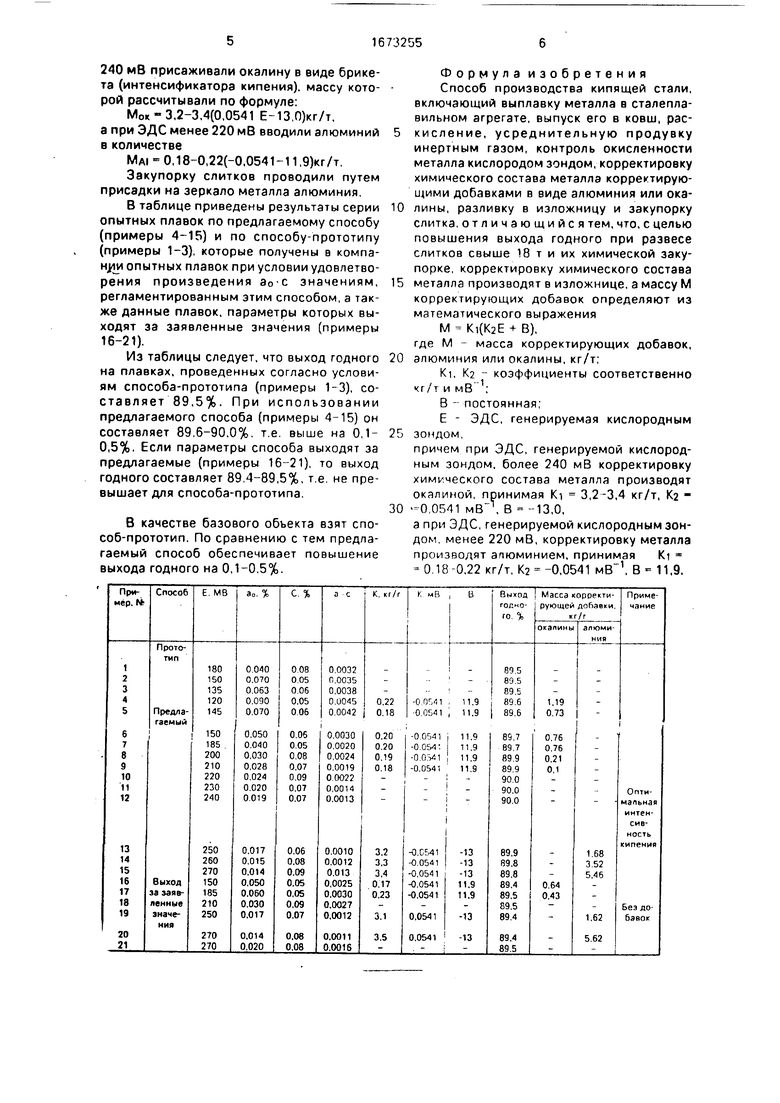

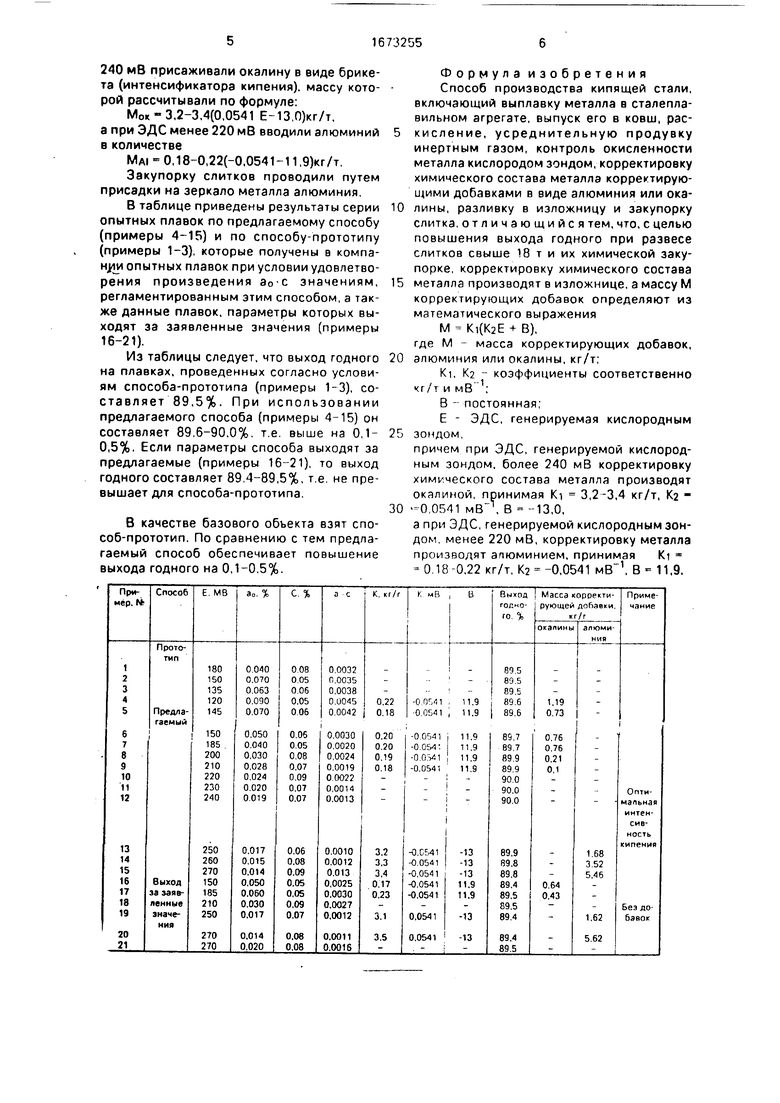

В таблице приведены результаты серии опытных плавок по предлагаемому способу (примеры 4-15) и по способу-прототипу (примеры 1-3), которые получены в компа- нум опытных плавок при условии удовлетворения произведения а0-с значениям, регламентированным этим способом, а также данные плавок, параметры которых выходят за заявленные значения (примеры 16-21).

Из таблицы следует, что выход годного на плавках, проведенных согласно условиям способа-прототипа (примеры 1-3), составляет 89,5%. При использовании предлагаемого способа (примеры 4-15) он составляет 89.6-90,0%, т.е. выше на 0,1- 0,5%. Если параметры способа выходят за предлагаемые (примеры 16-21), то выход годного составляет 89.4-89,5%, т.е. не превышает для способа-прототипа.

В качестве базового объекта взят способ-прототип. По сравнению с тем предлагаемый способ обеспечивает повышение выхода годного на 0,1-0,5%.

0

Формула изобретения

Способ производства кипящей стали, включающий выплавку металла в сталеплавильном агрегате, выпуск его в ковш, раскисление, усреднительную продувку инертным газом, контроль окисленности металла кислородом зондом, корректировку химического состава металла корректирующими добавками в виде алюминия или окалины, разливку в изложницу и закупорку слитка, отличающийся тем, что, с целью повышения выхода годного при развесе слитков свыше 18 т и их химической закупорке, корректировку химического состава 5 металла производят в изложнице, а массу М корректирующих добавок определяют из математического выражения

М Ki(K2E + В),

где М - масса корректирующих добавок, алюминия или окалины, кг/т;

«1, «2 - коэффициенты соответственно кг/т и мВ ;

В - постоянная;

Е - ЭДС, генерируемая кислородным зондом.

причем при ЭДС, генерируемой кислородным зондом, более 240 мВ корректировку химического состава металла производят окалиной, принимая Ki 3,2-3,4 кг/т, «2 ,0541 мВ , В -13,0, а при ЭДС, генерируемой кислородным зондом, менее 220 мВ, корректировку металла производят атюминием, принимая Ki 0 18-0.22 кг/т, К2 -0,0541 , В 11,9.

0

0

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства прецизионных сплавов в открытой индукционной печи | 1990 |

|

SU1749244A1 |

| Способ получения низкоуглеродистой кипящей стали | 1982 |

|

SU1161568A1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ | 1999 |

|

RU2172349C2 |

| Способ получения стали для металлокорда | 1984 |

|

SU1285014A1 |

| Способ производства низкоуглеродистой стали для жести | 1986 |

|

SU1325089A1 |

| СПОСОБ РАСКИСЛЕНИЯ МАЛОУГЛЕРОДИСТОЙ КИПЯЩЕЙ СТАЛИ | 2005 |

|

RU2309986C2 |

| Способ получения кипящей стали | 1984 |

|

SU1229231A1 |

| Способ разливки кипящей стали | 1986 |

|

SU1404161A1 |

| Интенсификатор кипения для обработки стали | 1980 |

|

SU908485A1 |

| Интенсификатор кипения | 1977 |

|

SU789209A1 |

Изобретение относится к черной металлургии и может быть использовано в конвертерном и мартеновском производстве при получении кипящей стали. Целью изобретения является повышение выхода годного при развесе слитков свыше 18 т и их химической закупорке. Способ включает выплавку металла в сталеплавильном агрегате, выпуск его в ковш, раскисление, усреднительную продувку инертным газом, контроль окисленности металла кислородным зондом, корректировку химсостава металла путем ввода в него корректирующих добавок алюминия или окалины, разливку в изложницы и закупорку слитка, причем корректировку химсостава металла производят в изложнице, а массу корректирующей добавки определяют по математическому выражению M = K1 (K2E + B), где M - масса корректирующей добавки, кг/т

K1 и K2 - коэффициенты соответственно кг/т и мВ-1

E - ЭДС, генерируемая кислородным зондом, мВ

B - постоянная. При этом, если ЭДС, генерируемая кислородным зондом, составляет величину более 240 мВ, то корректировку химсостава металла производят окалиной, принимая K1 = 3,2 - 3,4 кг/т

K2 = 0,0541 мВ-1

В = - 13, а если ЭДС, генерируемая кислородным зондом, составляет величину менее 220 мВ, то корректировку химсостава металла производят алюминием, принимая K1 = 0,18 - 0,22 кг/т

K2 = - 0,0541 мВ-1

B = 11,9. 1 табл.

| Способ получения кипящей стали | 1984 |

|

SU1229231A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-08-30—Публикация

1989-12-12—Подача