Изобретение относится к черной металлургии, в частности к производству низкоуг.леродистой кипящей стали для жести, разливаемой в слитки.

Жгщкая кипящая сталь используется для производства обычных кипящих, закупоренных (химически и механически) слитков, а также слитков спокойной стали, раскисленных в изложнице алюминием (для автолиста). Химический состав кипящей стали и ее окисленное ть колеблется в широких пределах и не учитывает особенности ее назначения .

tO тивностъ кислорода. Получают содержание в металле 0,09% С, 0,31% Мп при активности кислорода 0,041%. После присадки в ковш 100 кг ферромарганца и 5 кг алюминия сталь содержит 0,09%

Цел) изобретения - повышение выхо- 15 С, 0,33% Мп, а составда годного и снижения порывов полос металла при прокатке.

Сущность способа заключается в получении оптимального химического сосстава металла с минимальным содержа- 20 ляет 1,163 т/т, порывов металла при

нием неметаллических включении, однородного по высоте ковша, обеспечивающего в процессе разливки интенсивное кипение металла, и как следствие

прокатке на шестиклетьевом стане не наблюдается.

П р и м е р 2. Металл из конверте

достаточно глубокое залегание сотовых 5 ра сливают при содержании 0,ОА% С и пузырей, минимальную головную обрезь 0,05 Мп. В процессе выпуска плавки в на слябинге и

слябинге и высокое качество поверхности полосы. Кроме того, для избежания порывов полосы при прокатке

ковш присаживают 1700 кг ферромарганца и 15 кг алюминия. После выпуск плавки металла в ковше в течение трех

металл должен обладать высокими плас- 30 минут продувают нейтральным газом.

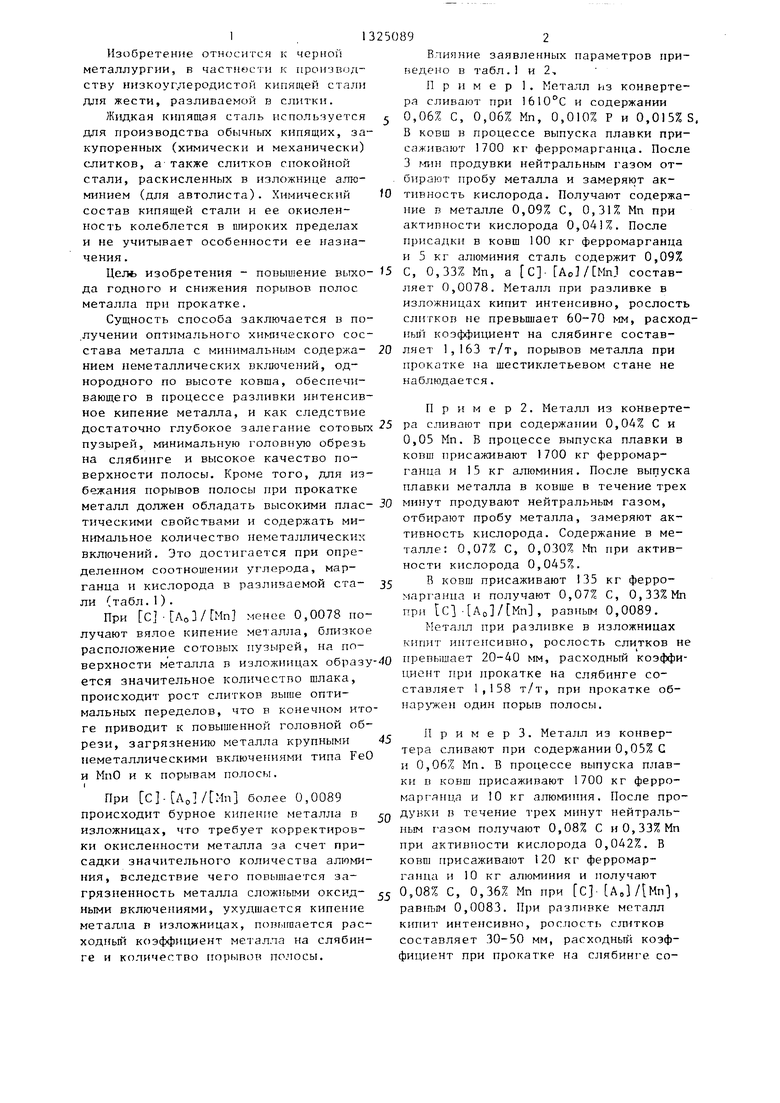

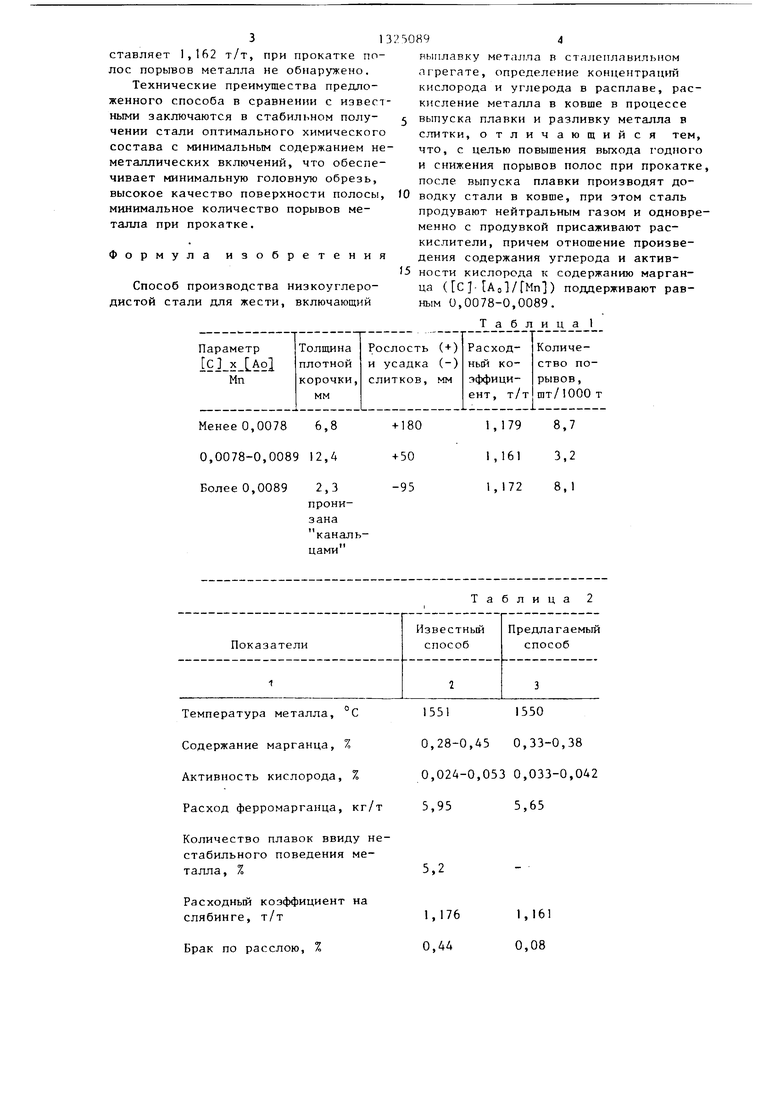

тическими свойствами и содержать минимальное количество неметаллических включений. Это достигается при определенном соотношении углерода, марганца и кислорода в разливаемой стали (табл. 1) .

При с - АоЗ/ГИп менее 0,0078 получают вялое кипение металла, близкое расположение сотовых пузырей, на поотбирают пробу металла, замеряют активность кислорода. Содержание в металле: 0,07% С, 0,030% Мп при активности кислорода 0,045%. 35 В ковш присаживают 135 кг ферро- маргаипа и получают 0,07% С, 0,33%Мп при tc , , равным 0,0089.

Металл при разливке в изложницах КИП1ГГ интенсивно, рослость слитков не

верхности металла в изложницах образу-40 превышает 20-40 мм, расходный коэффициент при прокатке на слябинге составляет 1,158 т/т, при нрокатке обется значительное количество шлака, происходит рост слитков выше оптимальных переделов, что в конечном итоге приводит к повышенной головной об- рези, загрязненупо металла крупными 45 неметаллическими включениями типа FeO и МпО и к порывам полосы.

При более 0,0089 происходит бурное кипение металла в изложницах, что требует корректировки окисленности металла за счет присадки значительного количества алюми

50

наращен один порыв полосы.

П р и м е р 3. Металл из конвертера сливают при содержании 0,05% С и 0,06% Мп. В процессе выпуска плавки в ковш присаживают 1700 кг ферромарганца и 10 кг алюминия. После продувки в течение грех минут нейтральным газом получают 0,08% С иО,33%Мп при активности кислорода 0,042%. В ковш присаживают 120 кг ферромарганца и 10 кг алюминия и получают

П р и м е р 3. Металл из конвертера сливают при содержании 0,05% С и 0,06% Мп. В процессе выпуска плавки в ковш присаживают 1700 кг ферромарганца и 10 кг алюминия. После про дувки в течение грех минут нейтральным газом получают 0,08% С иО,33%Мп при активности кислорода 0,042%. В ковш присаживают 120 кг ферромарганца и 10 кг алюминия и получают

ПИЯ, вследствие чего повыпшется загрязнениость металла сложными оксид- 5 0908% С, 0,36% Мп при ,

ными включениями, ухудшается кипение равш:.1М 0,0083. При разливке металл

метал.па в изложницах, п(5вышается расходньм кoэффиlI eнт металла на слябинкипит интенсивно, рослость слитков составляет 30-50 мм, расходный коэфге и количество порывов полосы.

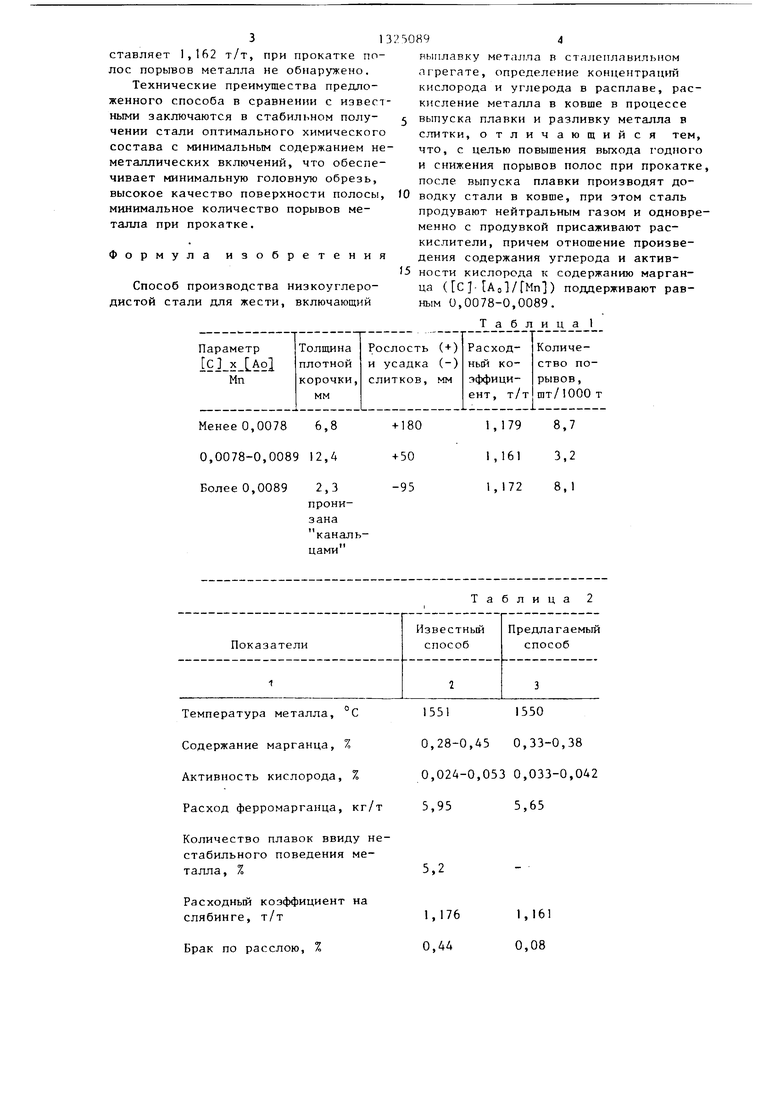

Влия}1ие заявленных параметров нри- г едено в табл. 1 и 2,

Пример 1. Металл из конвертера сливают при и содержании

0,06% С, 0,06% Мп, 0,010% Р и 0,015%S, В ковш в процессе выпуска плавки присаживают 1700 кг ферромарганца. После 3 мин продувки нейтральным газом отбирают пробу металла и замеряют активностъ кислорода. Получают содержание в металле 0,09% С, 0,31% Мп при активности кислорода 0,041%. После присадки в ковш 100 кг ферромарганца и 5 кг алюминия сталь содержит 0,09%

С, 0,33% Мп, а составляет 0,0078. Металл при разливке в изложницах кипит интенсивно, рослость слитков не превышает 60-70 мм, расход- Hbri i козффиху ент на слябинге составпрокатке на шестиклетьевом стане не наблюдается.

П р и м е р 2. Металл из конвертера сливают при содержании 0,ОА% С и 0,05 Мп. В процессе выпуска плавки в

ковш присаживают 1700 кг ферромарганца и 15 кг алюминия. После выпуска плавки металла в ковше в течение трех

отбирают пробу металла, замеряют активность кислорода. Содержание в металле: 0,07% С, 0,030% Мп при активности кислорода 0,045%. В ковш присаживают 135 кг ферро- маргаипа и получают 0,07% С, 0,33%Мп при tc , , равным 0,0089.

Металл при разливке в изложницах КИП1ГГ интенсивно, рослость слитков не

наращен один порыв полосы.

П р и м е р 3. Металл из конвертера сливают при содержании 0,05% С и 0,06% Мп. В процессе выпуска плавки в ковш присаживают 1700 кг ферромарганца и 10 кг алюминия. После продувки в течение грех минут нейтральным газом получают 0,08% С иО,33%Мп при активности кислорода 0,042%. В ковш присаживают 120 кг ферромарганца и 10 кг алюминия и получают

кипит интенсивно, рослость слитков составляет 30-50 мм, расходный коэффициент при прокатке на слябинге со313

ставляет 1,162 т/т, при прокатке полос порывов металла не обнаружено.

Технические преимущества предложенного способа в сравнении с известными заключаются в стабильном получении стали оптимального химического состава с минимальным содержанием неметаллических включений, что обеспечивает минимальную головную обрезь, высокое качество поверхности полосы, минимальное количество порывов металла при прокатке.

Формула изобретения

Способ производства низкоуглеродистой стали для жести, включающий

6,8 -t-180 12,4 +50

2,3 -95 пронизана

канальцами

Температура металла, °С Содержание марганца, % Активность кислорода, % Расход ферромарганца, кг/т

Количество плавок ввиду нестабильного поведения металла, %

Расходный коэффициент на слябинге, т/т

Брак по расслою, %

50894

выплавку металла в сталеплавильном агрегате, определение концентращш кислорода и углерода в расплаве, раскисление металла в ковше в процессе

5 выпуска плавки и разливку металла в слитки, отличающийся тем, что, с целью повышения выхода годного и снижения порывов полос при прокатке, после выпуска плавки производят доводку стали в ковше, при этом сталь продувают нейтральным газом и одновременно с продувкой присаживают рас- кислители, причем отношение произведения содержания углерода и актив)5 ности кислорода к содержанию марганца (с ) поддерживают равным 0,0078-0,0089.

Таблица 1

0

1,179 8,7 1,161 3,2 1,172 8,1

15511550

0,28-0,450,33-0,38

0,024-0,0530,033-0,042

5,955,65

5.2

1, 176

0,44

1,161 0,08

Отсортировка по рваной

кромке, %

Содержание неметаллических

включений, %

Количество порывов, в холоднокатанном листе, шт/т

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения кипящей стали | 1984 |

|

SU1229231A1 |

| Способ производства кипящей стали | 1985 |

|

SU1337420A1 |

| Способ раскисления низкоуглеродистой кипящей стали | 1986 |

|

SU1344787A1 |

| Способ производства низкоуглеродистой нестареющей стали | 1989 |

|

SU1740434A1 |

| СПОСОБ ПРОИЗВОДСТВА НЕСТАРЕЮЩЕЙ СТАЛИ | 1991 |

|

RU2026364C1 |

| Способ раскисления низкоуглеродистой полуспокойной стали | 1989 |

|

SU1675345A1 |

| СПОСОБ ПРОИЗВОДСТВА НЕСТАРЕЮЩЕЙ МАЛОУГЛЕРОДИСТОЙ СТАЛИ ДЛЯ ХОЛОДНОКАТАНОГО ЛИСТА | 1991 |

|

RU2026363C1 |

| Способ управления производством низкоуглеродистой кипящей стали | 1990 |

|

SU1740435A1 |

| Способ получения низкоуглеродистой кипящей стали | 1982 |

|

SU1161568A1 |

| Способ производства стали | 1977 |

|

SU670377A1 |

Изобретение относится к черной металлургии и может быть использовано при производстве кипящей стали. Целью изобретения является повышение выхода годного и снижение порывов при прокатке. Перед разливкой стали в слитки отношение произведения содержания углерода и активности кислорода поддерживают к содержанию марганца в пределах 0,0078-0,0089. Это позволяет оптимизировать окисленность металла и содержание неметаллических включений, стабилизировать кипение металла в изложнице. 2 табл. Ф 00 to СП о 00 ее

| Явойский В.И., Лузгин В.П | |||

| и Вишкарев А.Ф | |||

| Окисленность стали и методы ее контроля | |||

| -М.: Металлургия, 1970, с.248 | |||

| Способ получения различных типов слитков кипящей стали | 1978 |

|

SU971892A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-07-23—Публикация

1986-03-06—Подача