«

Изобретение относится к черной металлургии, в частности к производству кипящей стали для жести с содержанием углерода 0,05-0,08%, разливаемой в слитки.

Цель изобретения - снижение головной обрези и повышение пластичности металла.

Сущность способа заключается в плучении оптимального химического состава кипящего металла с минимальным содержанием неметаллических включений и однородного по высоте ковша, обеспечении при разливке интенсивного кипения металла и, как следствие, достаточно глубокого залгания сотовых пузырей. Это обеспечивается за счет получения оптимального содержания углерода и марганца стали.

После раскисления стали на вьшус ке и продувки нейтральный газом в металле сумма удвоенного содержания углерода и марганца () должн находиться в пределах 0,44-0,50%. Если эта сумма ,44%, увеличивается количество порывов при прокатке жести из-за наличия плв Н, что связано с поражением корочки слитка канальцами и присутствием корунда в составе включений, так как в этом случае вводится в ковш для регулирования окисленности повьпиенное колчество апюминия. При увеличениии указанной суммы 0,50%, особенно при содержании 0,05-0,06% углерода, алюминий не требуется для регулирования окисленности стали в ковше, так как марганец определяет окислен ность металла в изложницах. При этом кипение становится вялым, набл дается рослость слитков более 150- 200 мм, повышенная обрезь металла при прокатке на слябинге. При прока ке металла с низкими пластическими свойствами увели ивается количество обрывов.

Затем отбирают пробу металла и определяют в нем активность кислорода, поддерживая в дальнейшем путем присадок-раскислителя произведение содержания углерода в металле на ак тивность кислорода ( О.) равным 0,0032-0,0038%.

При с; сх, 0,0032% получают вялое кипение металла,, возрастает расходный коэффициент и -количество порывов при прокатке жести. При с л 0,0038% происходит, бур292312

ное кипение металла в изложницах,- что требует ,присадки алюминия в изложницы, вследствие чего повышается загрязненность металла сложными ок- g сидными включениями и увеличивается количество порывов.

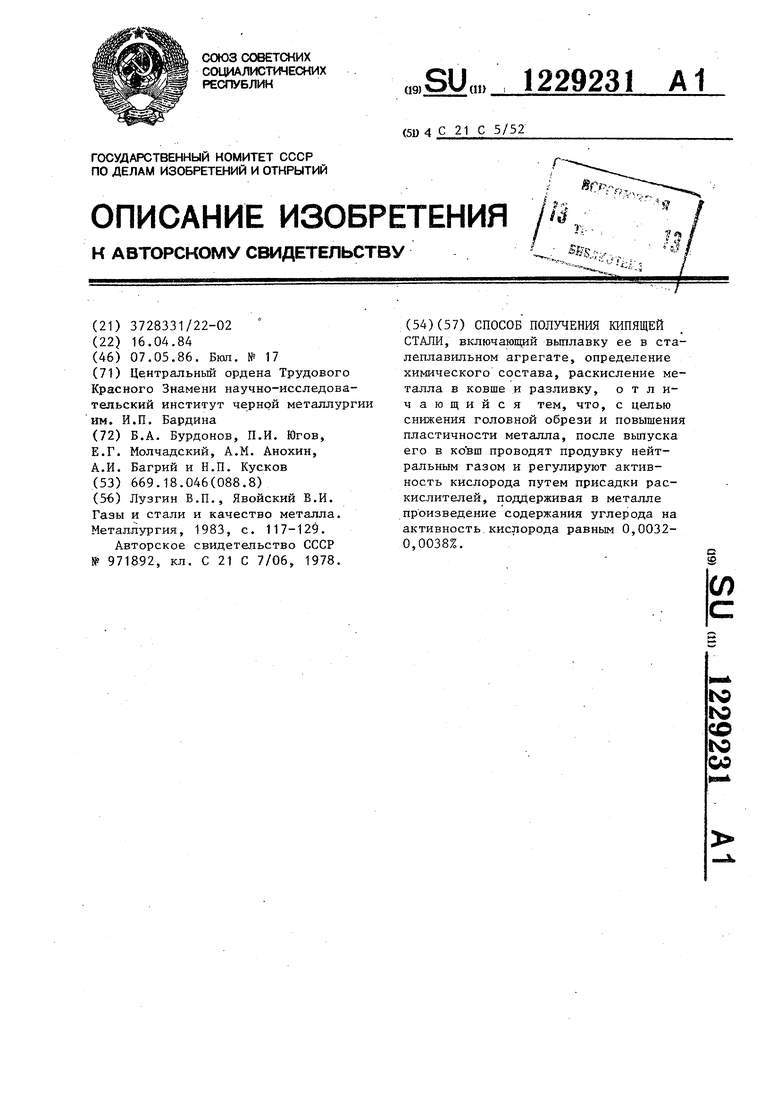

В табл. 1 приведено влияние окисленности металла,в ковше на качественные показатели.

Таблица }

0,0031 4,7

0,0032- 0,0038

12.1

+ 190

-(-55

0,0039 Короч- -75 ка про-

Ешзапа кйналь- цами

1,22 0,0t8

1,18 0,003 1,32 0,012

В табл. 2 приведено влияние суммы СМп1 на качественные показатели .Таблица2

0, Корочка -65 0,396 прони35 . зана

t,29 0,013

каналь«atoi

Поскольку определение активности кислорода в металле осуществляется

быстро, появляется возможность отбора пробы не из плавильного агрегата, а из ковгаа после продувки металла нейтральным газом. При этом г1овы1пается точность анализа и обеспечивается возможность оперативной корректировки содержания марганца и окисленности металла с минимальным расходом раскислителя по конкретным данным анализа, а не по расчетным,

как это имеет место в известном способе, где осуществляют анализ содержания кислорода в пробе, взятой из плавильного агрегата.

3

Пример 1. Сталь выплавляют в 315-тонном конвертере. Перед выпуском из конвертера металл содержит 0,03% Си 0, . В процессе вьшус- ка стали в ковш присаживают 1700 кг ;ферромарганца, 50 кг коксика и 8 кг алюминия. Конвертерный шлак отсекают и в ковш присаживают рафинировочную смесь. После 2-минутной продувки в ковше инертным газом отбирают пробу и измеряют активность кислорода и температуру металла. Получают 0,05% углерода, 0,31% марганца,

0,068%. В ковш дополнительно присаживают 150 кг ферромарганца, 12 кг алюминия и получили 0,05% углерода, 0,34% марганца .- б ,44%) приСС - 0.0 0,0038%.

Пример 2. Перед выпуском из конЁертера металл содержит 0,05% С и 0,07%Мн . В ковш в процессе выпуска плавки присаживают 1600 кг ферромарганца и после 3-минутной продувки в ковше инертным газом получают 0,08% С, 0,34%Mr, при а„ 0,048%. В ковш присаживают 6кг алюминия и продувают дополнительно в течение 5 мин. Получают 0,08% С, 0,32%Мь(,48%) при , 0,0032%.

Пример 3. Перед выпуском из конвертера металл содержит 0,04% С и 0,, .В ковш в процессе вьтуска плавки присаживают 1650 кг ферромарганца и 5 кг алюминия и после 2-минутной продувки инертным газом в ковше получают 0,07% С и 0,32%М h при 1о 0,055%. В ковш в процессе продувки присаживают 150 кг ферро- марганца и вводят 8 кг алюминия в виде проволоки до получения Lo а

Редактор В.Петраш

Составитель О.Веретенников

Техред Н.Бонкапо Корректор Т.Колб

Заказ 2419/22

Тираж 552Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

292314

0,0035%. Получают в ковшовой пробе 0,07% С, 0,36%Мп ( 0,50%) .

Пример 4. Перед выпуском из конвертера металл содержит О,06%С 5 и 0,10%М|-, . В ковш в процессе выпуска присаживают 1650 кг ферромарганца и 5 кг алюминия, вьтуск производят с отсечкой шлака. После 2-минутной продувки инертным газом 10 получают 0,09% С, 0,38%М„ и

о 0,032%. В ковш присаживают 300 кг окалины и продувают инертным газом 6 мин. После продувки получают 0,08% С, 0,34%Мк и LC а, 15 0,0032%.

Головная обрезь в примерах 1-4 составляет 8,3; 7,8; 8,2 и 7,9%, а количество порывов 0,005; 0,004, 0,001 и 0,002 шт. соответственно, т.е. значительно ниже, чем по известному способу (табл. 3).

;Таблица 3

20

25

30

35

40

Экономическая эффективность определяется экономией металла и сокращением простоев прокатного стана.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства низкоуглеродистой стали для жести | 1986 |

|

SU1325089A1 |

| Способ производства кипящей стали | 1985 |

|

SU1337420A1 |

| Способ раскисления низкоуглеродистой полуспокойной стали | 1989 |

|

SU1675345A1 |

| Способ получения низкоуглеродистой кипящей стали | 1982 |

|

SU1161568A1 |

| Способ управления производством низкоуглеродистой кипящей стали | 1990 |

|

SU1740435A1 |

| СПОСОБ ПРОИЗВОДСТВА НЕСТАРЕЮЩЕЙ СТАЛИ | 1991 |

|

RU2026364C1 |

| СПОСОБ РАСКИСЛЕНИЯ МАЛОУГЛЕРОДИСТОЙ КИПЯЩЕЙ СТАЛИ | 2005 |

|

RU2309986C2 |

| СПОСОБ РАСКИСЛЕНИЯ И ЛЕГИРОВАНИЯ СТАЛИ | 1992 |

|

RU2031137C1 |

| СПОСОБ ПРОИЗВОДСТВА НЕСТАРЕЮЩЕЙ МАЛОУГЛЕРОДИСТОЙ СТАЛИ ДЛЯ ХОЛОДНОКАТАНОГО ЛИСТА | 1991 |

|

RU2026363C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОКРЕМНИСТОЙ СТАЛИ | 1999 |

|

RU2166550C2 |

| Лузгин В.П., Явойский В.И | |||

| Газы и стали и качество металла | |||

| Металлургия, 1983, с | |||

| Аппарат для испытания прессованных хлебопекарных дрожжей | 1921 |

|

SU117A1 |

| Способ получения различных типов слитков кипящей стали | 1978 |

|

SU971892A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-05-07—Публикация

1984-04-16—Подача