сл

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Рабочая среда на водной основе для электроэрозионной обработки | 1985 |

|

SU1296332A1 |

| Среда для электроэрозионной обработки | 1985 |

|

SU1335391A1 |

| Среда для электроэрозионной обработки | 1986 |

|

SU1373504A1 |

| Способ управления зазором искрового промежутка при электроэрозионной обработке | 1991 |

|

SU1776505A1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ПОРОШКОВОЙ МЕДИ | 2021 |

|

RU2773060C1 |

| СПОСОБ ЭЛЕКТРОЭРОЗИОННОЙ ОБРАБОТКИ ЗАКРЫТОГО ВЕНЦА ЦЕЛЬНОГО БЛОКА ЗУБЧАТЫХ КОЛЕС | 2009 |

|

RU2403132C1 |

| МАТЕРИАЛ ДЛЯ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДА-ИНСТРУМЕНТА ДЛЯ ЭЛЕКТРОЭРОЗИОННОЙ ОБРАБОТКИ НА ОСНОВЕ МЕДИ | 2021 |

|

RU2782861C1 |

| Рабочая жидкость для электроэрозионного вырезания электродом-проволокой | 1979 |

|

SU776838A1 |

| Способ электроэрозионной обработки | 1987 |

|

SU1562076A1 |

| СПОСОБ ЭРОЗИОННО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ | 2009 |

|

RU2466835C2 |

Изобретение относится к электрофизическим методам обработки, а именно к электроэрозионной обработке непрофилированным электродом-инструментом (проволокой). Целью изобретения является повышение производительности обработки, улучшение качества обработанной поверхности и повышение стойкости электрода-инструмента. Это достигается тем, что в рабочую среду на водной основе дополнительно вводят N-толуолсульфонат 2-/аканоилокси/ этилдиметиламмоний при следующем соотношении компонентов, мас.%: N-толуолсульфонат 2-/алканоилокси/ этилдиметиламмоний 0,05 - 0,45

вода - остальное. 1 табл.

Изобретение относится к электрофизическим методам обработки, а именно к электроэрозионной обработке (ЭЗО) непрофилированным электродом-инструментом (проволокой)

Целью изобретения является повышение производительности обработки и стойкости электрода-инструмента, улучшение качества обработанной поверхности.

Для достижения указанной цели в рабочую среду на основе водопроводной воды дополнительно введен n-толуолсульфонат - 2-{алканоилокси)-этилдиметиламмония:

CH3-(CH2)e-COOCH2K4(CH3)

при следующем соотношении компонентов, мас.%: n-толуолсульфонат 2-(алканоилокси) этилдиметиламмония - 0,05...0,45; вода - остальное.

Положительный эффект достигается за счет того, что п-толуолсульфонат-2-(алканоилокси) этилдиметиламмония, распадаясь пои термической деструкции в канале разряда на ряд соединений приводящих к из- менениюфизико-химических

характеристик приэлектродных слоев рабочей жидкости, интенсифицирует процессы обновления рабочей среды в межэлектродном промежутке (МЭП) и эвакуации продуктов эрозии из зоны обработки, снижает концентрацию взвешенных в рабочей жидкости продуктов эрозии, оказывает ингиби- рующее действие на процессы коррозии металлов из-за наличия в составе его молекул бензольного цикла

Введенный в водную среду п-толуол- сульфонат 2-(алканоилокси) этилдиметилам- мония способен образовать с микрочастицами удаленного металла комплексные соединения, обладающие малой электропроводностью, что способствует снижению электропроводности межэлектOs XI СО CJ

ю со

родной среды, повышению производительности обработки, снижению износа электрода-проволоки, увеличению ресурса работы рабочей среды. Возможность образования таких металлокомплексов обусловлена наличием в п-толуолсульфонате 2 -(элкэноилокси)этилдиметиламмония карбонильных групп,через которые и происходит координация.

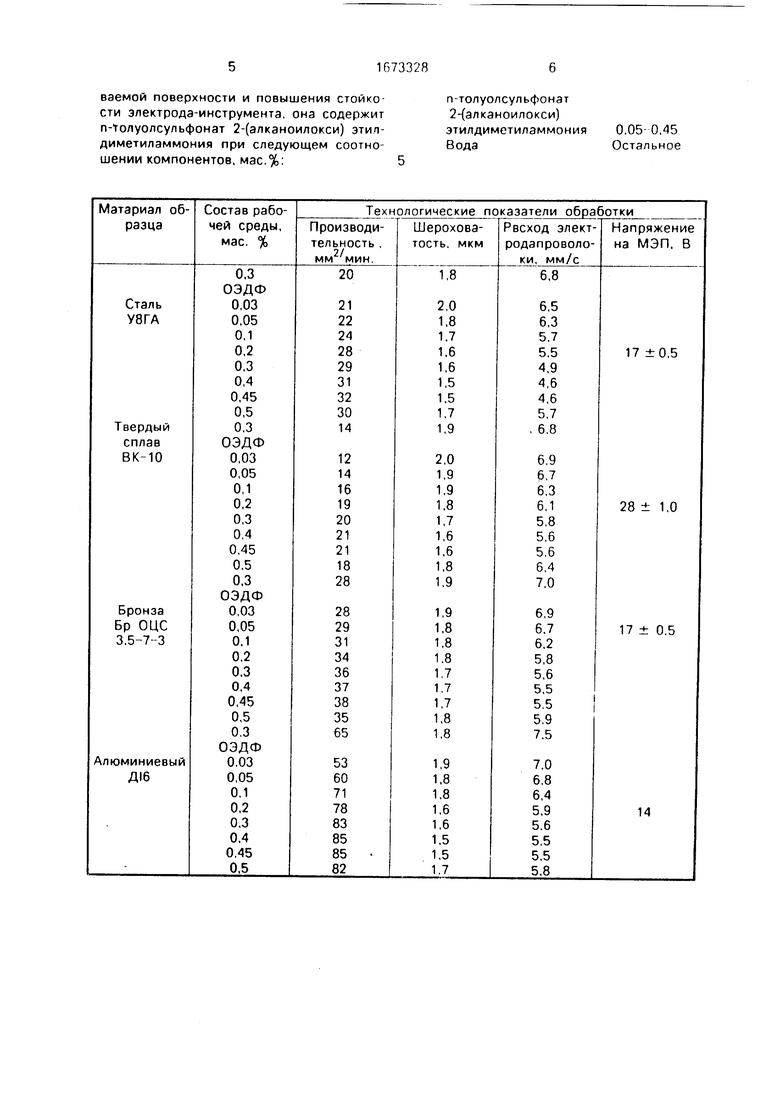

Изобретение иллюстрируется следующими примерами. Во всех случаях обработка велась на электроэрозионном вырезном станке с ЧПУ мод. 453 1ФЗ при частоте 8 кГц. Электродом-инструментом служила латунная проволока Л63 диаметром 0,25 мм. Обработке подвергались прямоугольные образцы из стали У8ГА, твердого сплава ВК- 10. бронзы Бр ОЦС 3,5-7 3 и алюминия Д16 размерами 100x20x5 мм, высота реза 5 мм. В примерах приведены количественные данные для стали У8ГА. Результаты испытаний для других сплавов приведены в таблице.

Пример 1. Готовят рабочую среду, растворяя в 100 л водопроводной воды 50 г n-тояуолсульфоната 2-(алканоилокси) этилдиметиламмония с последующим перемешиванием в течение 10...15 мин.

В полученной среде производят ЭЭО электродом-проволокой образцов, изготовленных из стали У8ГА. Производительность обработки составляет 21 мм /мин, что на 100% выше производительности, достигаемой на среде-прототипе - водопроводной воде с добавкой 0,3%-ным оксиэтилиденди- фосфоновой кислоты (ОЭДФ). Расход электрода-проволоки по сравнению с прототипом уменьшился на 7,9% (с 6,8 до 6.3 мм/с).

Шероховатость обработанной поверхности одинакова и составляет Ra 1,8 мкм.

П р и м е р 2. Готовят рабочую среду, растворяя в 100 л водопроводной воды 300 г п-толуолсульфонатэ2-(алканоилокси) этилдиметиламмония с последующим перемешиванием в течение 10...15 мин. В полученной среде производят ЭЭО электродом-проволокой образцов, изготовленных из стали У8ГА.

Производительность обработки составляет 29 мм /мин, что на 45% выше произво- дительности, достигаемой на среде-прототипе. Расход электрода-проволоки уменьшился на 38.7% (с 6,8 до 4,9 мм/с) при снижении шероховатости обработанной поверхности на 12.5% (с 1.8 до 1.6 мкм).

П р и м е р 3. Готовят рабочую среду, растворяя в 100 л водопроводной воды 450

г n-толуолсульфоната 2-(алканоилокси) этилдиметиламмония с последующим перемешиванием в течение 10 ..15 мин. В полученной среде производят ЭЭО электродом-проволокой образцов, изготовленных из стали У8ГА. Производительность обработки составляет 32 мм /мин, что на 60% выше производительности, достигаемой на среде-прототипе. Расход электрода-прово

0 локипосравнениюс прототипом уменьшился на 47.8% (с 6.8 до 4,6 мм/с) при снижении шероховатости обработанной поверхности на 20% (с 1,8 до 1,5 мкм).

5П р и м е р 4. Готовят рабочую среду,

растворяя в 100 л водопроводной воды 500 г п-толуолсульфоната 2 -(алканоилокси) этилдиметиламмония с последующим перемешиванием в течение 10...15 мин.

0В полученной среде производят ЭЭО

электродом-проволокой образцов, изготовленных из стали У8ГА. Производительность обработки составляет 30 мм /мин, что на 50% выше производительности, достигае5 мой на среде-прототипе. Расход электрода- проволоки по сравнению с прототипом уменьшился на 19,3% (с 6.8 до 5,7 мм/с) при снижении шероховатости обработанной поверхности на 5,8 (с 1,8 до 1,7 мкм).

0Анализ полученных результатов позволил сделать следующие выводы.

При использовании рабочей среды с добавкой n-толуолсульфоната 2-(алканоилок. си) этилдиметиламмония в количестве

5 менее 0,05% для различных обрабатываемых материалов наблюдается повышение производительности обработки на З...10% при снижении расхода электрода-проволоки на 4...12%. С ростом содержания добавки

0 в интервале 0,05...0,45% наблюдалось значительное увеличение производительности в 1,3...1,6 раза при снижении расхода электрода-проволоки в 1,2...1,4 раза. Шероховатость обработанной поверхности по

5 сравнению со средой-прототипом снизилась на 20%.

При увеличении содержания п-толуолсульфоната 2-(алкэноилокси) этилдиметиламмония более 0,45% наблюдалось

0 некоторое ухудшение технологических показателей обработки, поэтому дальнейшее увеличение содержания добавки в рабочей среде нецелесообразно.

5Формула изобретения

Рабочая среда на водной основе для электроэрозионной обработки электродом- проволокой, отличающаяся тем, что, с целью повышения производительности обработки, улучшения качества обрабатываемой поверхности и повышения стойкости электрода-инструмента, она содержит n-толуолсульфонат 2-(алканоилокси) этип- диметиламмония при следующем соотношении компонентов, мас.%:

п-толуолсульфонат 2-{алканоилокси) этилдиметиламмония Вода

| Рабочая среда на водной основе для электроэрозионной обработки | 1985 |

|

SU1296332A1 |

| кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-08-30—Публикация

1989-02-13—Подача