Изобретение относится к области электрофизических и электрохимических методов обработки, в частности к электроэрозионной обработке непрофилированным электродом-проволокой прямолинейных участков контура заготовки.

Целью изобретения является повышение производительности обработки.

Указанная цель достигается за счет того, что при обработке прямолинейных участков контура заготовки предварительно определяют значение толщины заготовки, при которой достигается максимальная производительность для данного режима обработки, определяют максимально допустимый угол наклона ат из выражения

am arccos (h/hm), где h -толщина заготовки;

hm - предварительно определенное значение толщины,

далее на каждом прямолинейном участке контура определяют значение угла

ct arctg(H/L),

где L- длина участка;

Н- расстояние между плоскостями перемещения направляющих для электрода-проволоки,

сравнивают значение, ос с углом ат, причем, если значение угла а больше, перемещают одну из направляющих в процессе обработки на величину tgam, затем одновременно перемещают обе направляющие на величину L-LI, после чего перемещают на расстояние LI вторую направляющую, если же значение угла а не превышает угла am, то последовательно пеСЛ

О

о 1

оэ

ремещают одну, а затем вторую направляющую на длину L участка контура.

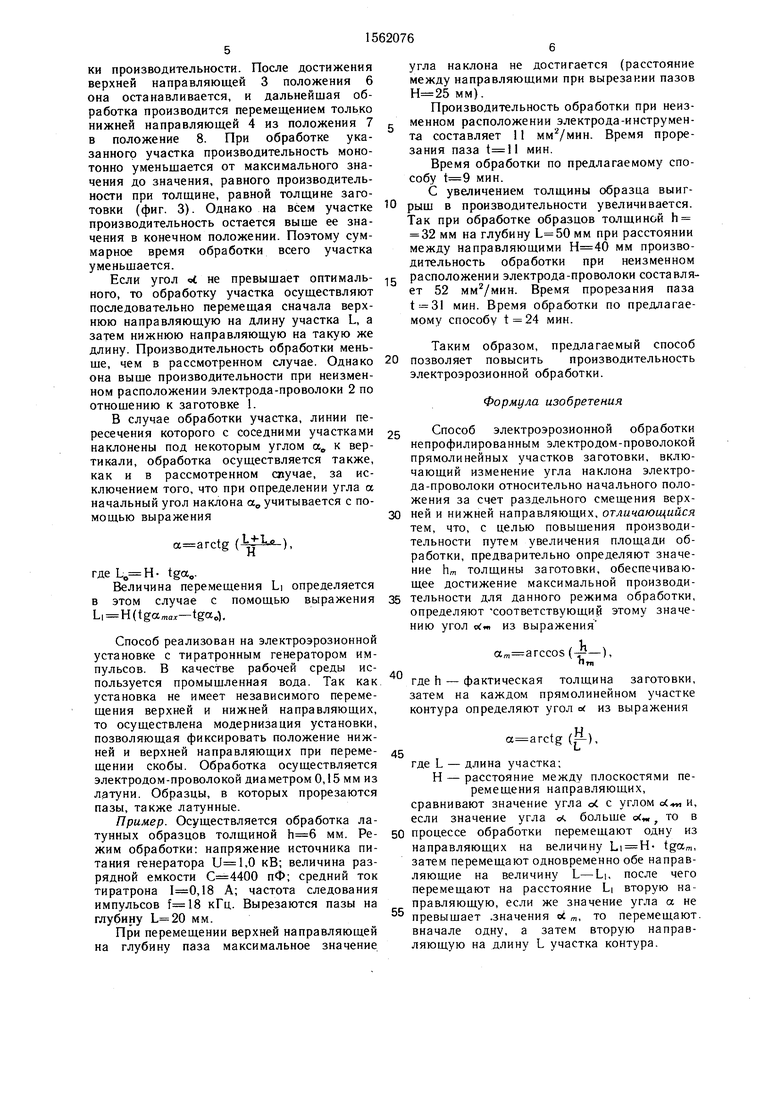

Известно, что изменение толщины заготовки при обработке непрофилированным электродом-проволокой влияет на производительность вырезания, причем зависимость производительности от толщины имеет экстремальный характер. Повышение производительности обработки для неизменного ре жима обработки происходит вследствие повы шения коэффициента использования импульсов, формируемых генератором электроэрозионной установки. При малой толщине заготовки межэлектродный промежуток заполняется газовыми полостями, образующимися в рабочей жидкости в зоне обработки, которые резко снижают эффективность воздействия разрядов. По мере повышения толщины заготовки газовые полости равномерно распределяются по толщине зон обработки, их экранирующее действие снижается. Рост производительности за счет повышения эффективности действия разрядов происходит до некоторого предельного значения толщины. При дальнейшем увеличении толщины заготовки затрудняется эвакуация продуктов электроэрозионной обработки из межэлектродного зазора, что приводит к снижению стабильности и производительности. Предварительное определение толщины, при которой достигается максимальная для данного режима обработки производительность, позволяет определить предел, до которого возможно увеличение производительности, и наилучшим образом использовать возможности генератора электроэрозионной установки.

Изменение угла наклона электрода-проволоки в плоскости реза приводит к увеличению эффективной площади обработки, так как увеличивается длина участка электрода-проволоки, взаимодействующего с заготовкой, т. е. эффективная толщина. Эффективная толщина не должна превышать предельного значения, так как иначе снизится производительность и стабильность обработки. Поэтому определяют максимально допустимый угол наклона электрода-проволоки.

Определение значения угла а и сравнение его с а,т позволяет выбрать угол наклона электрода-проволоки, обеспечивающий максимально возможную для данных условий производительность обработки.

Если , то производительность растет только при увеличении угла оС до значения а,„, поэтому перемещают одну направляющую на величину LI, далее обработку ведут при эффективной толщине, соответствующей максимуму производительности, одновременным перемещением направляющих на расстояние L-LI,после чего

перемещают вторую направляющую на расстояние LI. Если , то перемещением одной направляющей на длину участка увеличивают эффективную толщину, не превышая при этом максимального значения. Далее на ту же длину перемещают вторую направляющую, обеспечивая наклон электрода-проволоки в конечном положении равным начальному наклону.

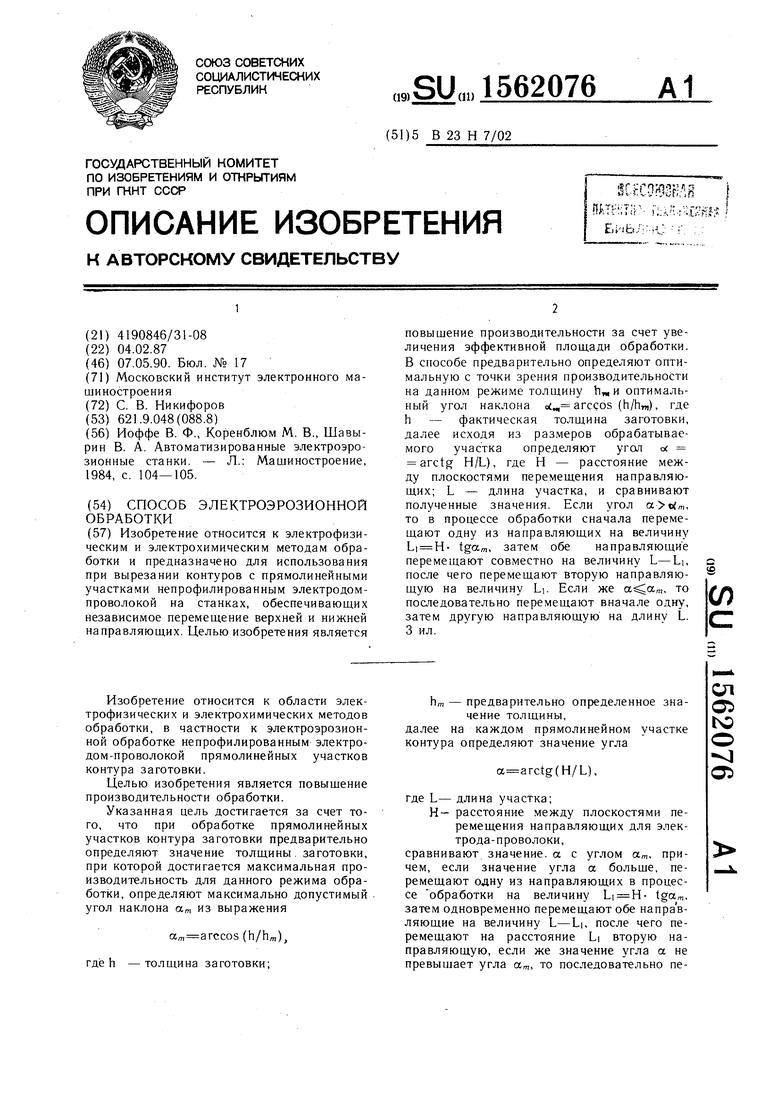

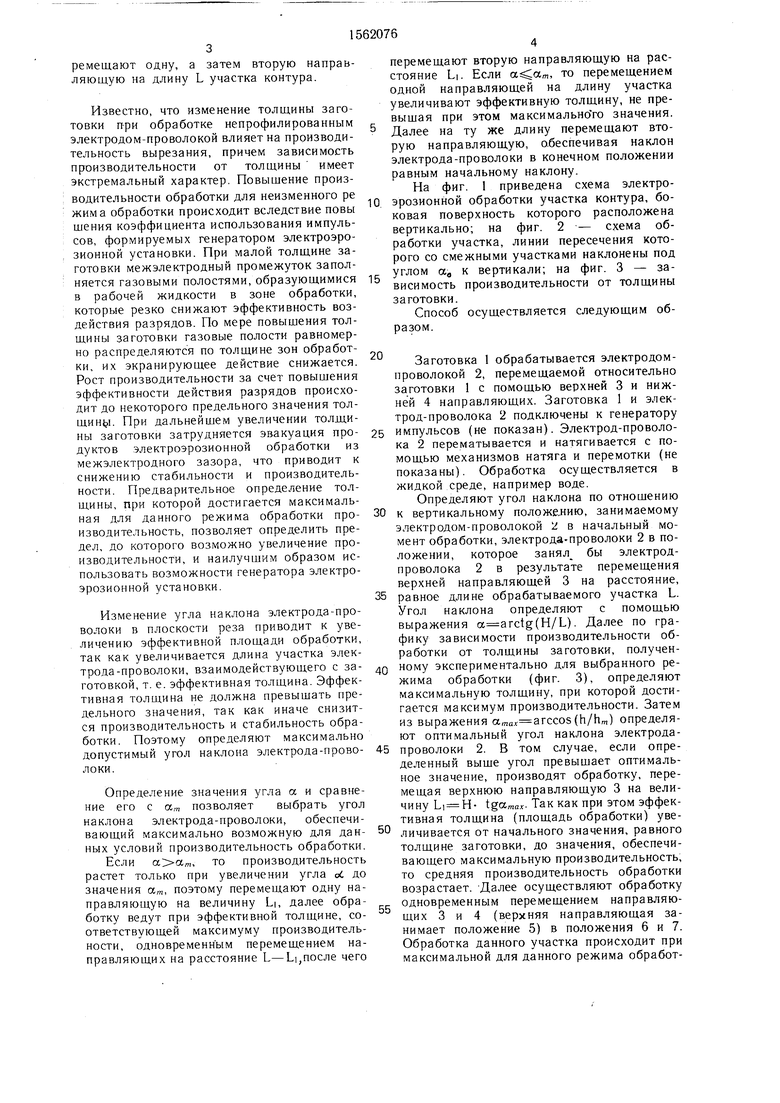

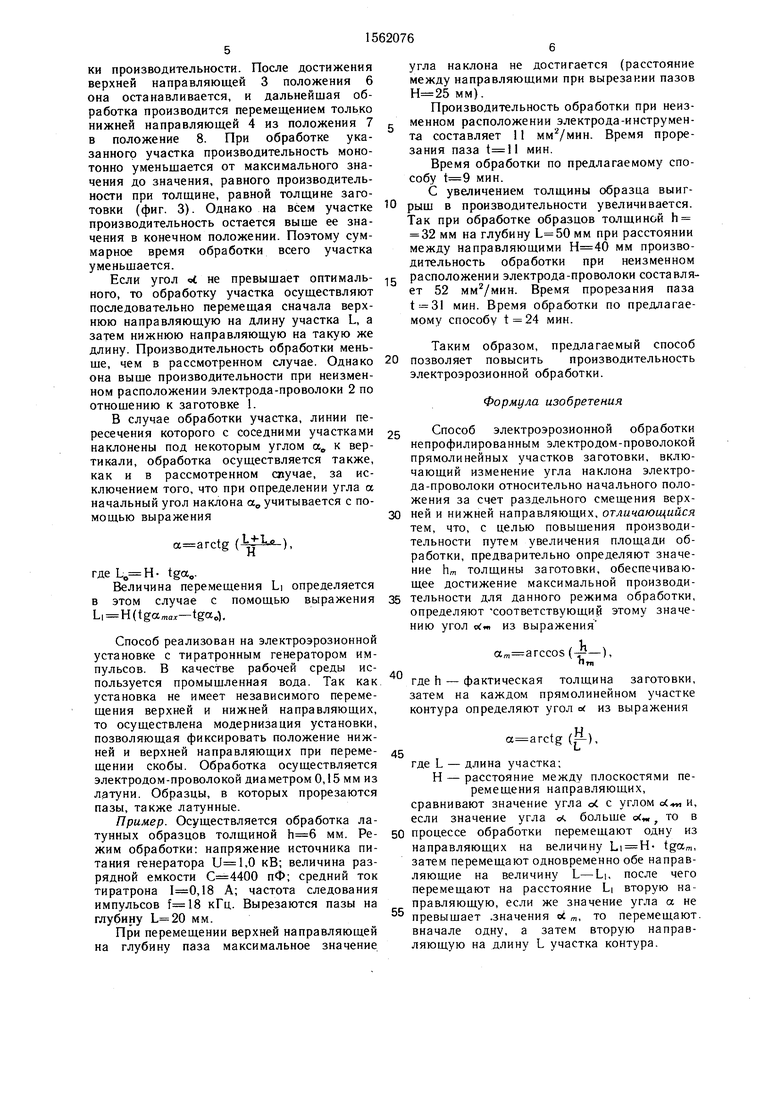

На фиг. 1 приведена схема электро- 0 эрозионной обработки участка контура, боковая поверхность которого расположена вертикально; на фиг. 2 - схема обработки участка, линии пересечения которого со смежными участками наклонены под углом а„ к вертикали; на фиг. 3 - зависимость производительности от толщины заготовки.

Способ осуществляется следующим образом.

П

Заготовка 1 обрабатывается электродом- проволокой 2, перемещаемой относительно заготовки 1 с помощью верхней 3 и нижней 4 направляющих. Заготовка 1 и электрод-проволока 2 подключены к генератору

5 импульсов (не показан). Электрод-проволока 2 перематывается и натягивается с помощью механизмов натяга и перемотки (не показаны). Обработка осуществляется в жидкой среде, например воде.

Определяют угол наклона по отношению к вертикальному положению, занимаемому электродом-проволокой 2 в начальный момент обработки,электрода-проволоки 2 в положении, которое занял бы электрод- проволока 2 в результате перемещения верхней направляющей 3 на расстояние,

5 равное длине обрабатываемого участка L. Угол наклона определяют с помощью выражения a arctg(H/L). Далее по графику зависимости производительности обработки от толщины заготовки, полученQ ному экспериментально для выбранного режима обработки (фиг. 3), определяют максимальную толщину, при которой достигается максимум производительности. Затем из выражения amax arccos(h/hm) определяют оптимальный угол наклона электрода- проволоки 2. В том случае, если определенный выше угол превышает оптимальное значение, производят обработку, перемещая верхнюю направляющую 3 на величину tgamax. Так как при этом эффективная толщина (площадь обработки) увеличивается от начального значения, равного толщине заготовки, до значения, обеспечивающего максимальную производительность, то средняя производительность обработки возрастает. Далее осуществляют обработку одновременным перемещением направляющих 3 и 4 (верхняя направляющая занимает положение 5) в положения 6 и 7. Обработка данного участка происходит при максимальной для данного режима обработ0

5

0

5

ки производительности. После достижения верхней направляющей 3 положения 6 она останавливается, и дальнейшая обработка производится перемещением только нижней направляющей 4 из положения 7 ,- в положение 8. При обработке указанного участка производительность монотонно уменьшается от максимального значения до значения, равного производительности при толщине, равной толщине зато

угла наклона не достигается (расстояние между направляющими при вырезании пазов мм).

Производительность обработки при неизменном расположении электрода-инструмента составляет 11 мм2/мин. Время проре- зания паза мин.

Время обработки по предлагаемому способу мин.

С увеличением толщины образца выигтовки (фиг. 3). Однако на всем участке 10 рыш в производительности увеличивается, производительность остается выше ее зна- Так при обработке образцов толщиной h

мм на глубину мм при расстоянии

между направляющими мм произвочения в конечном положении. Поэтому суммарное время обработки всего участка уменьшается.

Если угол не превышает оптималь- расположении электрода-проволоки составля- ного, то обработку участка осуществляютет 52 мм2/мин. Время прорезания паза

последовательно перемещая сначала верхнюю направляющую на длину участка L, а затем нижнюю направляющую на такую же длину. Производительность обработки меньше, чем в рассмотренном случае. Однако 20 позволяет повысить производительность она выше производительности при неизмен-электроэрозионной обработки,

ном расположении электрода-проволоки 2 по отношению к заготовке 1.

В случае обработки участка, линии пересечения которого с соседними участками 25 наклонены под некоторым углом ае к вертикали, обработка осуществляется также.

дительность обработки при неизменном

мин. Время обработки по предлагаемому способу t 24 мин.

Таким образом, предлагаемый способ

Формула изобретения

Способ электроэрозионной обработки непрофилированным электродом-проволокой прямолинейных участков заготовки, включающий изменение угла наклона электрода-проволоки относительно начального положения за счет раздельного смещения верх- 30 ней и нижней направляющих, отличающийся тем, что, с целью повышения производительности путем увеличения площади обработки, предварительно определяют значение hm толщины заготовки, обеспечивающее достижение максимальной производикак и в рассмотренном случае, за исключением того, что при определении угла а начальный угол наклона а„ учитывается с помощью выражения

a arctg(),

где tga0.

Величина перемещения LI определяется

Способ электроэрозионной обработки непрофилированным электродом-проволокой прямолинейных участков заготовки, включающий изменение угла наклона электрода-проволоки относительно начального положения за счет раздельного смещения верх- 30 ней и нижней направляющих, отличающийся тем, что, с целью повышения производительности путем увеличения площади обработки, предварительно определяют значение hm толщины заготовки, обеспечивающее достижение максимальной производи40

в этом случае с помощью выражения 35 тельности для данного режима обработки, L| H(tgamax-tga0),определяют соответствующий этому значению угол tf« из выражения Способ реализован на электроэрозионной установке с тиратронным генератором импульсов. В качестве рабочей среды используется промышленная вода. Так как установка не имеет независимого перемещения верхней и нижней направляющих, то осуществлена модернизация установки, позволяющая фиксировать положение нижней и верхней направляющих при переме- 45 щении скобы. Обработка осуществляется электродом-проволокой диаметром 0,15 мм из латуни. Образцы, в которых прорезаются пазы, также латунные.

Пример. Осуществляется обработка латунных образцов толщиной h-6 мм. Ре- 50 процессе обработки перемещают одну из

направляющих на величину Li H- tgam, затем перемещают одновременно обе направляющие на величину L-LI, после чего перемещают на расстояние LI вторую направляющую, если же значение угла а не превышает .значения ос т, то перемещают вначале одну, а затем вторую направляющую на длину L участка контура.

am arccos (-Ј-),

Птп

где h - фактическая толщина заготовки, затем на каждом прямолинейном участке контура определяют угол х из выражения

a arctg(ji),

где L - длина участка;

Н - расстояние между плоскостями перемещения направляющих, сравнивают значение угла о с углом .« и, если значение угла с/, больше „ то в

жим обработки: напряжение источника питания генератора ,0 кВ; величина разрядной емкости пФ; средний ток тиратрона ,18 А; частота следования импульсов кГц. Вырезаются пазы на глубину мм.

При перемещении верхней направляющей на глубину паза максимальное значение

55

угла наклона не достигается (расстояние между направляющими при вырезании пазов мм).

Производительность обработки при неизменном расположении электрода-инструмента составляет 11 мм2/мин. Время проре- зания паза мин.

Время обработки по предлагаемому способу мин.

С увеличением толщины образца выигрыш в производительности увеличивается, Так при обработке образцов толщиной h

дительность обработки при неизменном

расположении электрода-проволоки составля- ет 52 мм2/мин. Время прорезания паза

позволяет повысить производительность электроэрозионной обработки,

мин. Время обработки по предлагаемому способу t 24 мин.

Таким образом, предлагаемый способ

Формула изобретения

Способ электроэрозионной обработки непрофилированным электродом-проволокой прямолинейных участков заготовки, включающий изменение угла наклона электрода-проволоки относительно начального положения за счет раздельного смещения верх- ней и нижней направляющих, отличающийся тем, что, с целью повышения производительности путем увеличения площади обработки, предварительно определяют значение hm толщины заготовки, обеспечивающее достижение максимальной производи

нию угол tf« из выражения

процессе обработки перемещают одну из

am arccos (-Ј-),

Птп

где h - фактическая толщина заготовки, затем на каждом прямолинейном участке контура определяют угол х из выражения

a arctg(ji),

где L - длина участка;

Н - расстояние между плоскостями перемещения направляющих, сравнивают значение угла о с углом .« и, если значение угла с/, больше „ то в

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ электроэрозионного изго-ТОВлЕНия пАзОВ | 1979 |

|

SU829387A1 |

| Способ определения погрешности электроэрозионного вырезания | 1990 |

|

SU1756047A1 |

| СПОСОБ ИОННО-ЛУЧЕВОЙ ОБРАБОТКИ ИЗДЕЛИЙ С БОЛЬШОЙ ПЛОЩАДЬЮ ПОВЕРХНОСТИ | 2015 |

|

RU2619460C1 |

| Способ электроэрозионного вырезания проволочным электродом-инструментом | 1986 |

|

SU1397208A1 |

| Устройство для электроэрозионной обработки | 1976 |

|

SU1021550A1 |

| СПОСОБ ЭРОЗИОННО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ | 2009 |

|

RU2466835C2 |

| Способ введения конца электрода-проволоки в канал заготовки | 1986 |

|

SU1388211A1 |

| Способ электроэрозионной обработки | 1977 |

|

SU738810A1 |

| Способ электроэрозионной обработки | 1981 |

|

SU1085737A1 |

| Способ одновременной электроэрозионной обработки взаимно сопрягаемых деталей | 1991 |

|

SU1780951A1 |

Изобретение относится к электрофизическим и электрохимическим методам обработки и предназначено для использования при вырезании контуров с прямолинейными участками непрофилированным электродом-проволокой на станках, обеспечивающих независимое перемещение верхней и нижней направляющих. Целью изобретения является повышение производительности за счет увеличения эффективной площади обработки. В способе предварительно определяют оптимальную с точки зрения производительности на данном режиме толщину HM и оптимальный угол наклона ΑM=ARCCOS (H/HM), где H - фактическая толщина заготовки, далее исходя из размеров обрабатываемого участка определяют угол Α=ARCTG (H/L), где H - расстояние между плоскостями перемещения направляющих

L - длина участка, и сравнивают полученные значения. Если угол Α*98ам, то в процессе обработки сначала перемещают одну из направляющих на величину L1=H.TGΑM, затем обе направляющие перемещают совместно на величину L - L1, после чего перемещают вторую направляющую на величину L1. Если же Α≤ΑM, то последовательно перемещают вначале одну, затем другую направляющую на длину L. 3 ил.

Фиг.1

Фиг. 2

20

Ю

203040

Фиг.З

50 h,HM

| Иоффе В | |||

| Ф., Коренблюм М | |||

| В., Шавы- рин В | |||

| А | |||

| Автоматизированные электроэрозионные станки | |||

| - Л.: Машиностроение, 1984, с | |||

| Счетная таблица | 1919 |

|

SU104A1 |

Авторы

Даты

1990-05-07—Публикация

1987-02-04—Подача