Изобретение относится к машиностроению, в частности к гибким производственным системам (ГПС) для механообработки, сборки и выполнения других технологических операций.

Цель изобретения - упрощение конструкции, уменьшение габаритов, металлоемкости и энергоемкости.

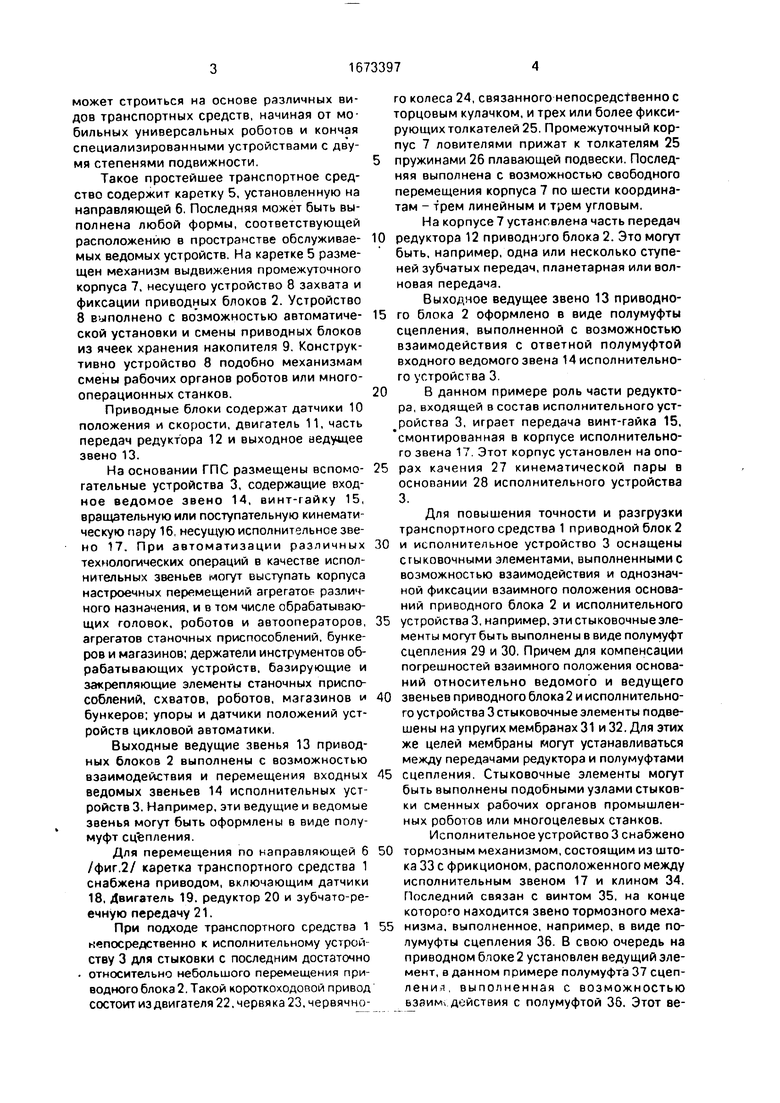

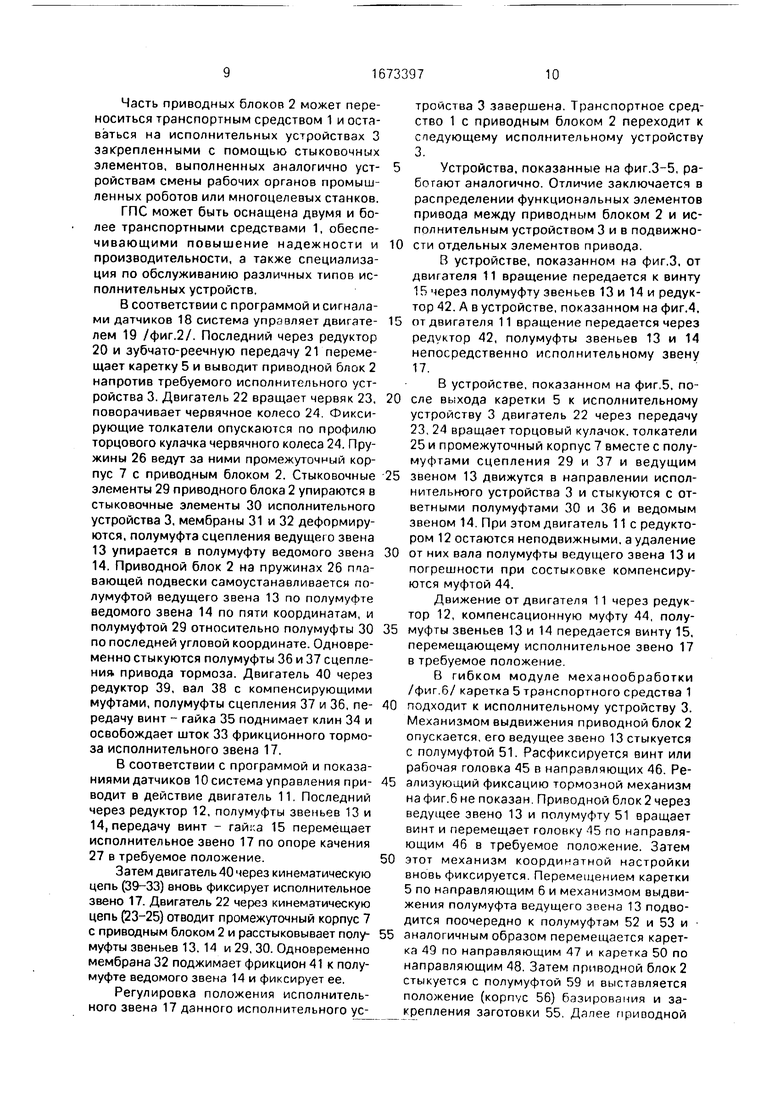

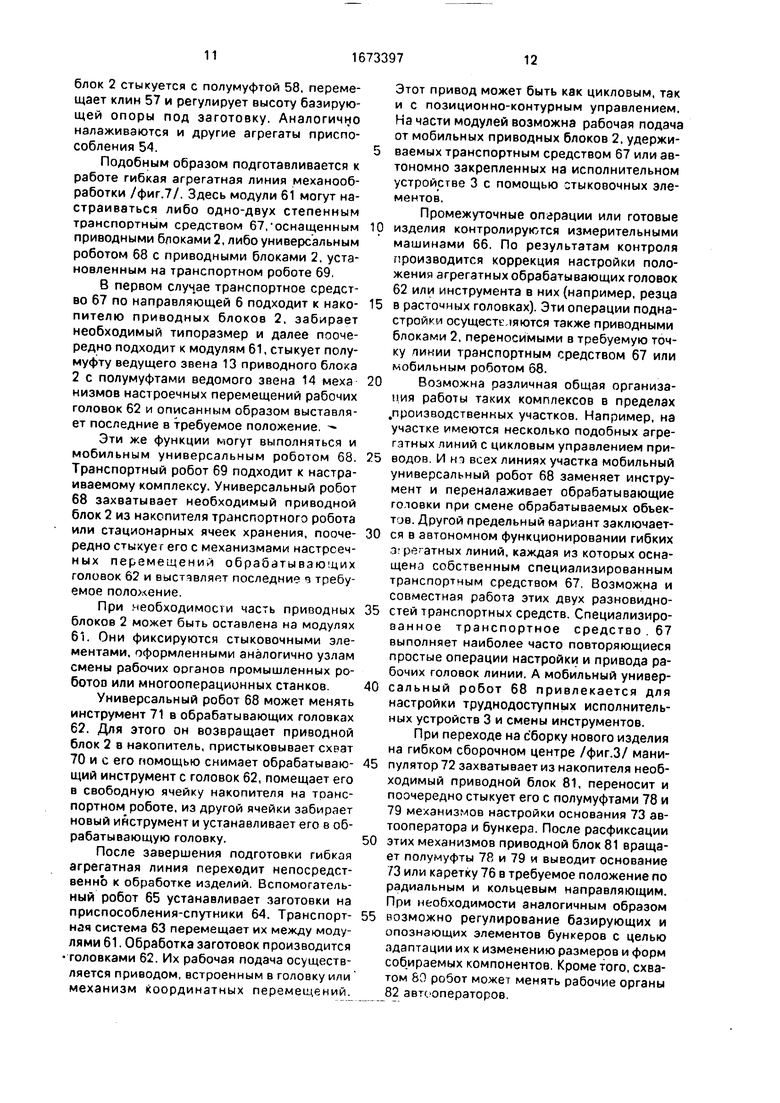

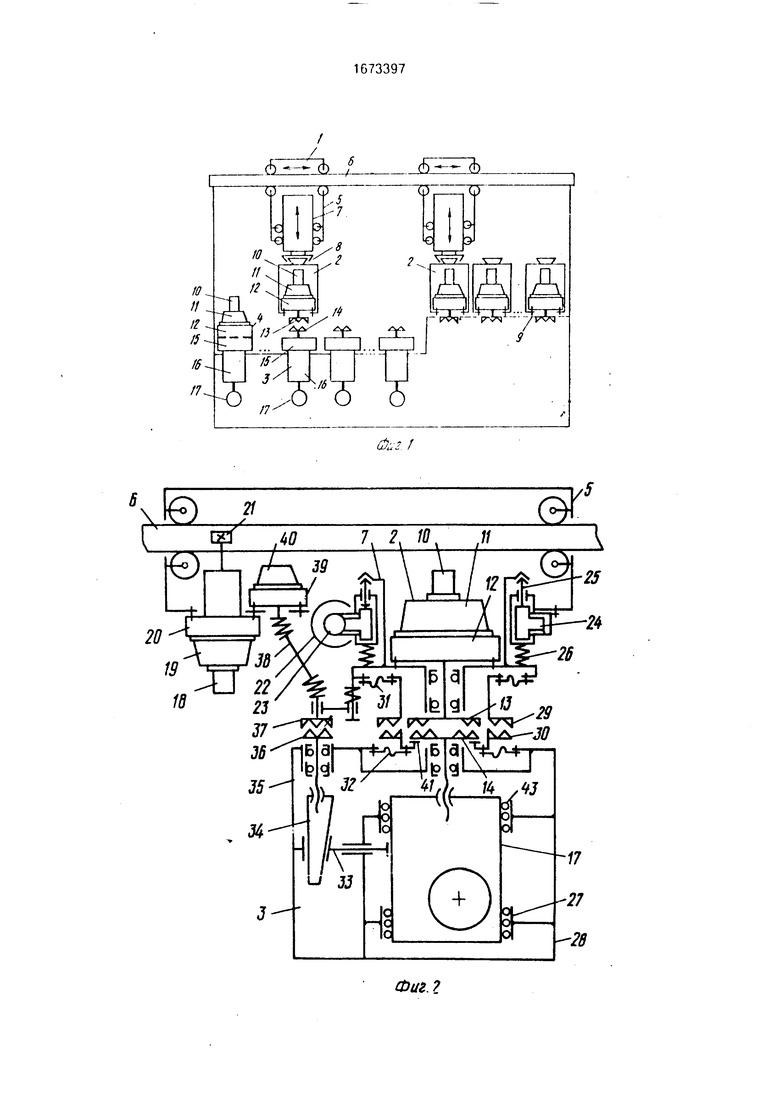

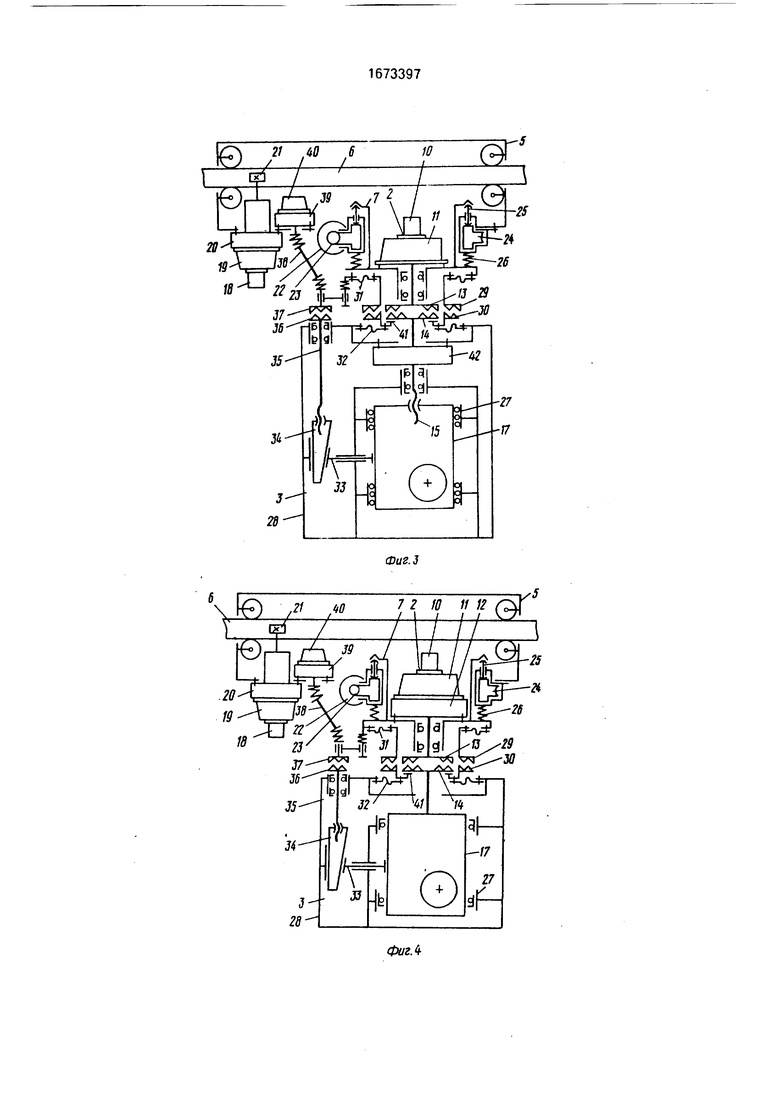

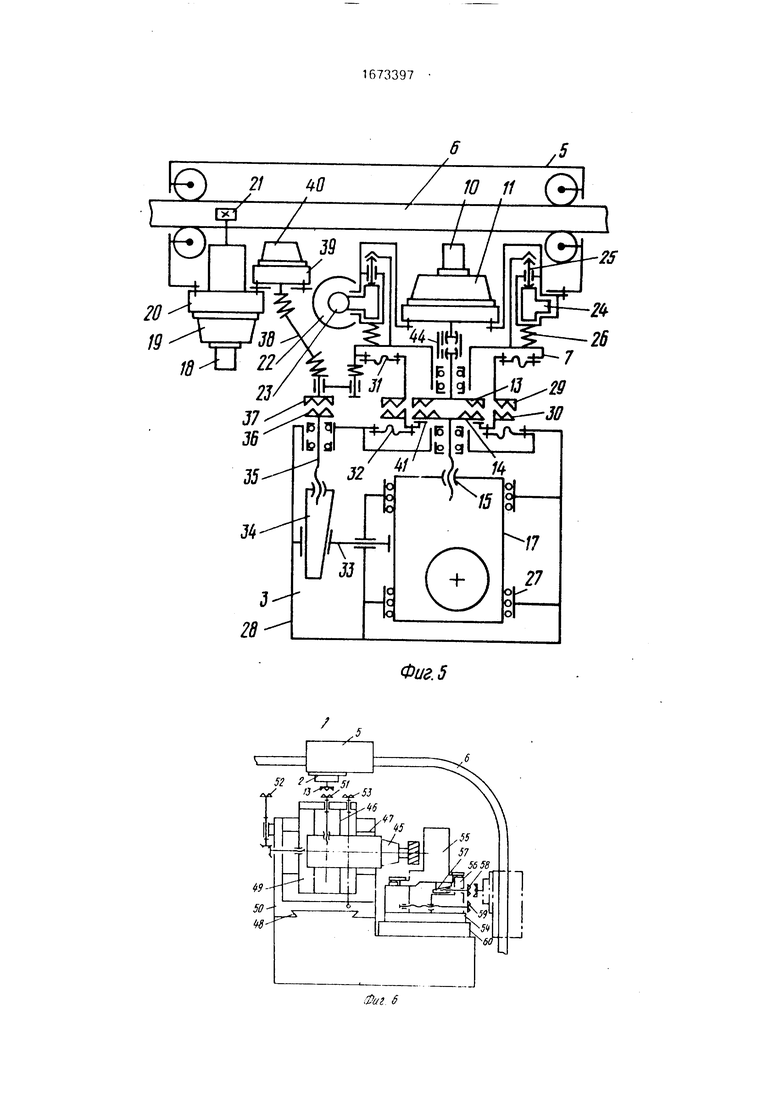

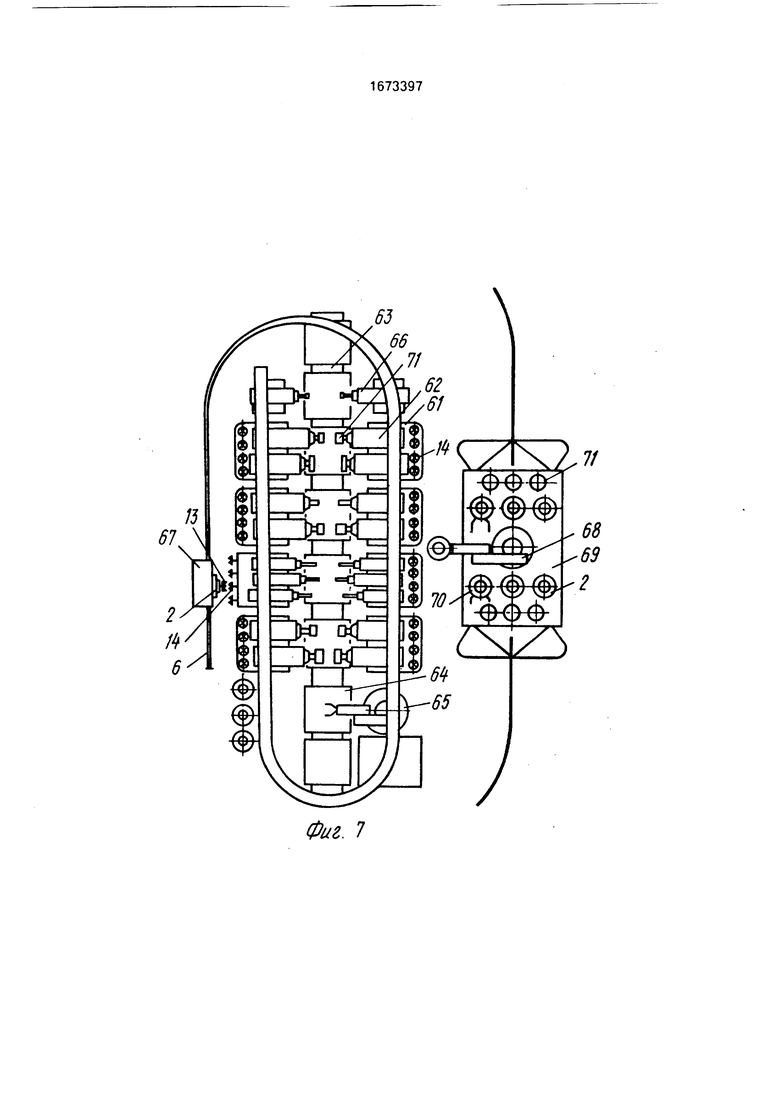

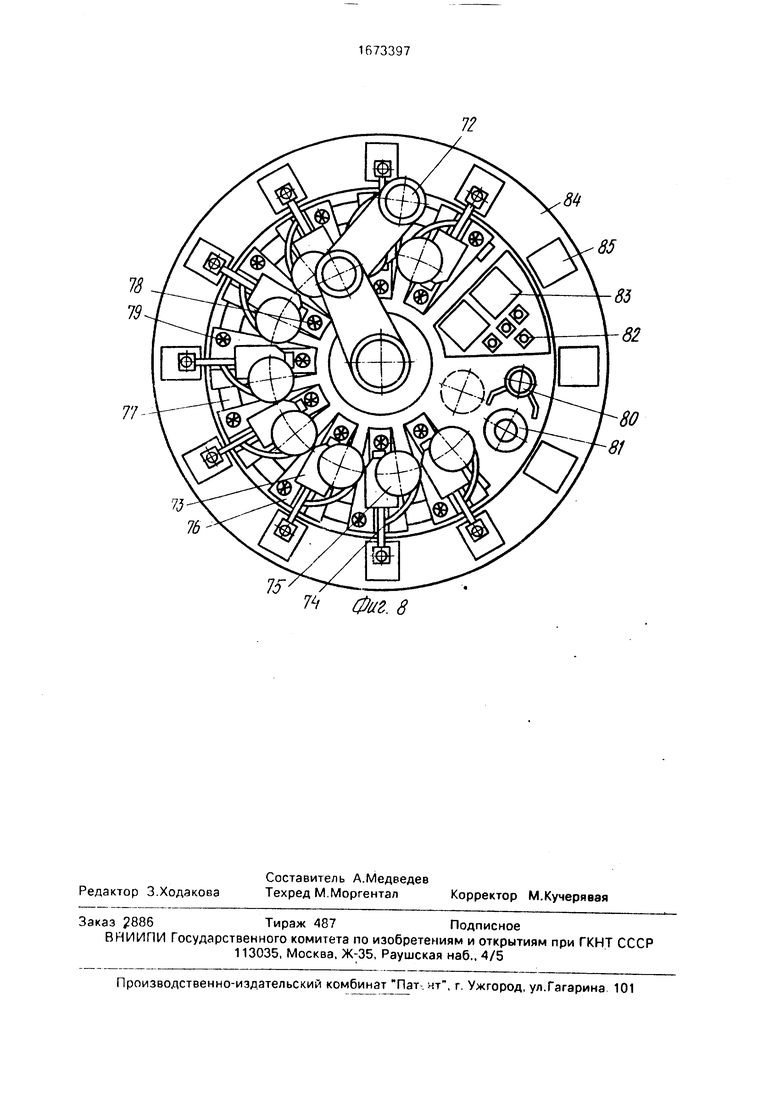

На фиг.1 показана принципиальная функциональная схема ГПС; на фиг.2 - модуль ГПС с распределением передач редуктора между приводным блоком и исполнительным устройством; на фиг.З - модуль ГПС с исполнительным устройством, полностью включающим редуктор; на фиг.4

- модуль ГПС с приводным блоком, полностью включающим редуктор; на фиг.5 - модуль ГПС с дополнительным механизмом стыковки; на фиг.6 - модуль гибкой агрегатной линии механообработки; на фиг.7 - гибкая агрегатная линия механообработки; на фиг.8 - гибкий сборочный центр.

В состав ГПС входят система программного позиционного или контурного управления, одно или несколько транспортных средств 1 /фиг.1/, один или несколько приводных блоков 2, несколько исполнительных устройств 3. В систему могут также входить исполнительные устройства 4 традиционного моноблочного исполнения. ГПС

О vj CJ СО

ю

VJ

может строиться на основе различных видов транспортных средств, начиная от мобильных универсальных роботов и кончая специализированными устройствами с двумя степенями подвижности.

Такое простейшее транспортное средство содержит каретку 5, установленную на направляющей 6. Последняя может быть выполнена любой формы, соответствующей расположению в пространстве обслуживаемых ведомых устройств. На каретке 5 размещен механизм выдвижения промежуточного корпуса 7, несущего устройство 8 захвата и фиксации приводных блоков 2. Устройство 8 выполнено с возможностью автоматической установки и смены приводных блоков из ячеек хранения накопителя 9, Конструктивно устройство 8 подобно механизмам смены рабочих органов роботов или многооперационных станков.

Приводные блоки содержат датчики 10 положения и скорости, двигатель 11, часть передач редуктора 12 и выходное ведущее звено 13.

На основании ГПС размещены вспомогательные устройства 3, содержащие входное ведомое звено 14, винт-гайку 15, вращательную или поступательную кинематическую пэру 16, несущую исполнительное звено 17. При автоматизации различных технологических операций в качестве исполнительных звеньев могут выступать корпуса настроечных перемещений агрегатор различного назначения, и в том числе обрабатывающих головок, роботов и автооператоров, агрегатов станочных приспособлений, бункеров и магазинов; держатели инструментов обрабатывающих устройств, базирующие и закрепляющие элементы станочных приспособлений, схватов, роботов, магазинов и бункеров; упоры и датчики положений устройств цикловой автоматики.

Выходные ведущие звенья 13 приводных блоков 2 выполнены с возможностью взаимодействия и перемещения входных ведомых звеньев 14 исполнительных устройств 3. Например, эти ведущие и ведомые звенья могут быть оформлены в виде полумуфт сцепления.

Для перемещения по направляющей 6 /фиг.2/ каретка транспортного средства 1 снабжена приводом, включающим датчики 18, Двигатель 19. редуктор 20 и зубчато-реечную передачу 21.

При подходе транспортного средства 1 непосредственно к исполнительному устройству 3 для стыковки с последним достаточно . относительно небольшого перемещения приводного блока 2. Такой короткоходовой привод состоит из двигателя 22, червяка 23, червячного колеса 24, связанного непосред венно с торцовым кулачком, и трех или более фиксирующих толкателей 25. Промежуточный корпус 7 ловителями прижат к толкателям 25

пружинами 26 плавающей подвески. Последняя выполнена с возможностью свободного перемещения корпуса 7 по шести координатам - трем линейным и трем угловым.

На корпусе 7 установлена часть передач

0 редуктора 12 приводного блока 2. Это могут быть, например, одна или несколько ступеней зубчатых передач, планетарная или волновая передача.

Выходное ведущее звено 13 приводно5 го блока 2 оформлено в виде полумуфты сцепления, выполненной с возможностью взаимодействия с ответной полумуфтой входного ведомого звена 14 исполнительного устройства 3.

0В данном примере роль части редуктора, входящей в состав исполнительного устройства 3, играет передача винт-гайка 15, смонтированная в корпусе исполнительного звена 17. Этот корпус установлен на опо5 pax качения 27 кинематической пары в основании 28 исполнительного устройства 3.

Для повышения точности и разгрузки транспортного средства 1 приводной блок 2

0 и исполнительное устройство 3 оснащены стыковочными элементами, выполненными с возможностью взаимодействия и однозначной фиксации взаимного положения оснований приводного блока 2 и исполнительного

5 устройства 3, например, эти стыковочные элементы могут быть выполнены в виде полумуфт сцепления 29 и 30. Причем для компенсации погрешностей взаимного положения оснований относительно ведомого и ведущего

0 звеньев приводного блока 2 и исполнительного устройства 3 стыковочные элементы подвешены на упругих мембранах 31 и 32. Для этих же целей мембраны могут устанавливаться между передачами редуктора и полумуфтами

5 сцепления. Стыковочные элементы могут быть выполнены подобными узлами стыковки сменных рабочих органов промышленных роботов или многоцелевых станков. Исполнительное устройство 3 снабжено

0 тормозным механизмом, состоящим из штока 33 с фрикционом, расположенного между исполнительным звеном 17 и клином 34. Последний связан с винтом 35, на конце которого находится звено тормозного меха5 низма, выполненное, например, в виде полумуфты сцепления 36. В свою очередь на приводном блоке 2 установлен ведущий элемент, в данном примере полумуфта 37 сцеп- ленил, выполненная с возможностью вэаим. действия с полумуфтой 36. Этот ведущий элемент 37 через вал 38 с компенсирующими муфтами связан с дополнительным приводом тормоза, состоящим из редуктора 39 и двигателя 40.

Кроме того, к входному ведомому звену 14 исполнительного устройства 3 мембраной 32 прижат фрикцион 41, С входным звеном 14 этого элементарного тормозного механизма связаны стыковочные элементы исполнительного устройства 3, причем последнее за счет мембраны 32 установлено на основании 28 с возможностью перемещения. В данном примере тормозной механизм состоит из минимального числа деталей и фрикцион 41 непосредственно связан со стыковочным элементом, т.е. в одной детали объединены стыковочный элемент исполнительного устройства с входным элементом тормозного механизма и непосредственно исполнительным звеном последнего. Возможны и другие реализации подобных тормозных устройств. Например, ведущее звено 13 в виде упора на приводном блоке 2 может быть выполнено с возможностью взаимодействия с подпружиненным перевернутым клином 34 или фрикционом 41.

В приведенном примере традиционное исполнительное устройство 4 разделено на мобильный приводной блок 2 и исполнительное устройство 3 по редуктору. В зависимости от требований к точности функционирования системы это разделение может производиться по ступеням передач, находящихся ближе или дальше от двигателя. В пределе при повышенных точностных требованиях все ступени передач редуктора 42 входят в исполнительные устройства 3 /фиг.З/. А в приводном блоке 2 остаются только выходное ведущее звено 13, двигатель 11 и датчики 10. При нормальных или пониженных точностных требованиях целесообразно максимальное число элементов, и в пределе все ступени редуктора 42 ввести в состав мобильного приводного блока 2 /фиг.4/. Здесь исполнительные устройства 3 не содержат передач, и в частности исполнительное звено 17 в опорах 43 вращения непосредственно связано с входным ведомым звеном 14 полумуфтой сцепления.

Для снижения массы перемещаемых обь- ектов и, следовательно, улучшения динамики и быстродействия приводной блок 2 жестко устанавливается на каретке 5 транспортного средства 1, в данном случае с одной степенью подвижности /фиг.5/. Причем приводной блок 2 снабжен механизмом стыковки, размещенным с возможностью перемещения промежуточного корпуса 7 с полумуфтой ведущего звена 13 сцепления и стыковочными элементами 29 в направлении к исполнительному устройству 3. Конструктивно этот механизм стыковки оформлен подобно ранее описанному механизму выдвижения приводного 5 блока 2, т.е. содержит двигатель 22, червячную передачу 23. 24, толкатели 25, пружины 26 плавающей подвески. Между частью редуктора 12 и выходным ведущим звеном 13 здесь установлена муфта 44. компенсирую- 0 щая погрешности взаимного положения корпусов и муфт сцепления приводного блока 2 и исполнительного устройства Э.

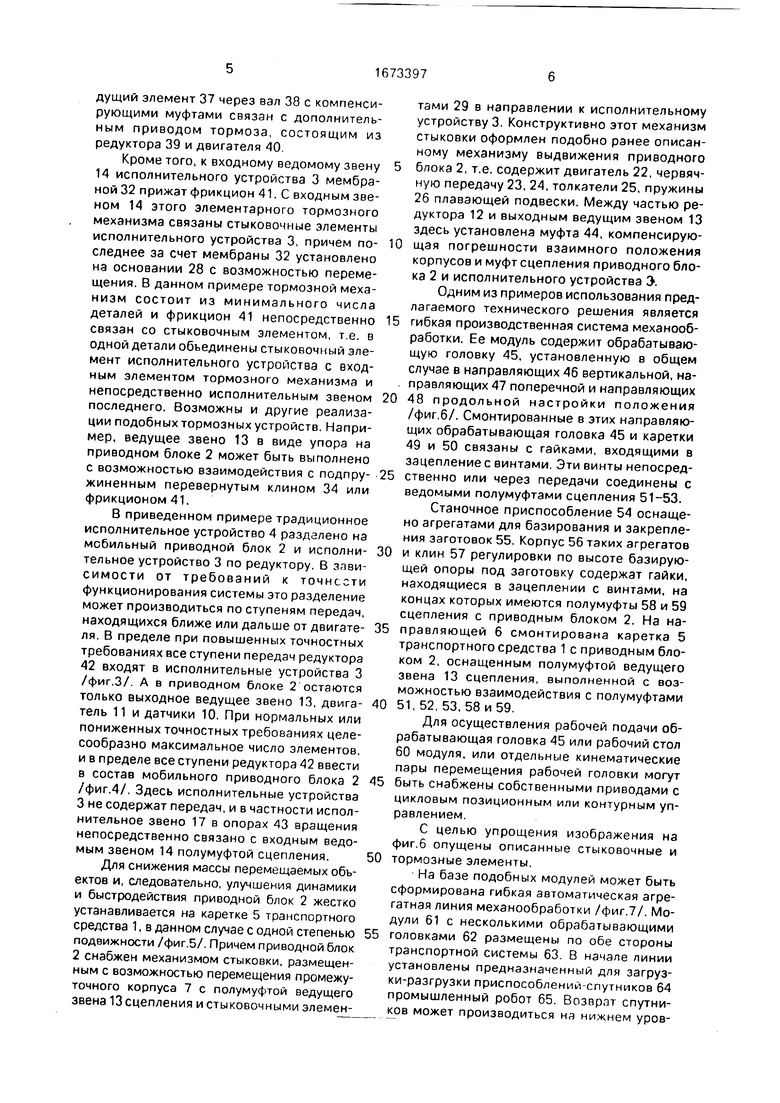

Одним из примеров использования предлагаемого технического решения является

5 гибкая производственная система механообработки. Ее модуль содержит обрабатывающую головку 45, установленную в общем случае в направляющих 46 вертикальной, на- - правляющих 47 поперечной и направляющих

0 48 продольной настройки положения /фиг.б/. Смонтированные в этих направляющих обрабатывающая головка 45 и каретки 49 и 50 связаны с гайками, входящими в зацепление с винтами. Эти винты непосред5 ственно или через передачи соединены с ведомыми полумуфтами сцепления 51-53.

Станочное приспособление 54 оснащено агрегатами для базирования и закрепления заготовок 55. Корпус 56 таких агрегатов

0 и клин 57 регулировки по высоте базирующей опоры под заготовку содержат гайки, находящиеся в зацеплении с винтами, на концах которых имеются полумуфты 58 и 59 сцепления с приводным блоком 2. На на5 правляющей б смонтирована каретка 5 транспортного средства 1 с приводным блоком 2, оснащенным полумуфтой ведущего звена 13 сцепления, выполненной с возможностью взаимодействия с полумуфтами

0 51, 52, 53, 58 и 59.

Для осуществления рабочей подачи обрабатывающая головка 45 или рабочий стол 60 модуля, или отдельные кинематические пары перемещения рабочей головки могут

5 быть снабжены собственными приводами с цикловым позиционным или контурным управлением.

С целью упрощения изображения на фиг.б опущены описанные стыковочные и

0 тормозные элементы.

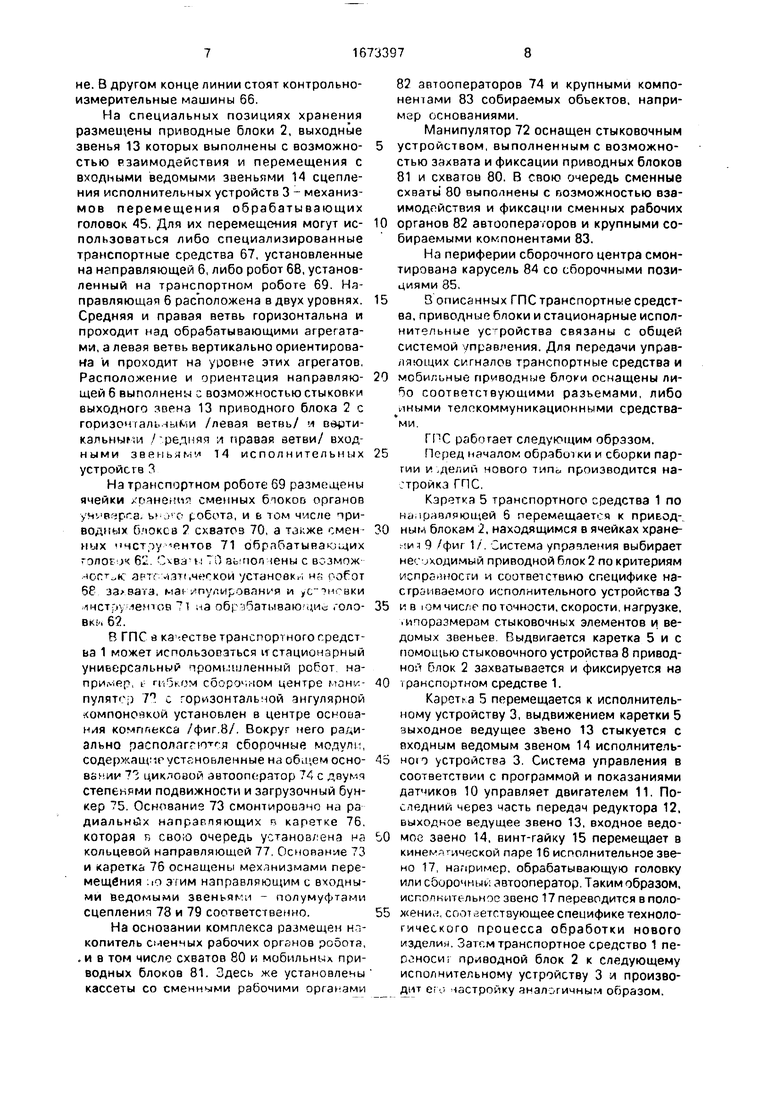

На базе подобных модулей может быть сформирована гибкая автоматическая агрегатная линия механообработки /фиг.7/. Модули 61 с несколькими обрабатывающими

5 головками 62 размещены по обе стороны транспортной системы 63. В начале линии установлены предназначенный для загрузки-разгрузки приспособлений-спутников 64 промышленный робот 65. Возврат спутников может производиться нд нижнем уровне. В другом конце линии стоят контрольно- измерительные машины 66.

На специальных позициях хранения размещены приводные блоки 2, выходные звенья 13 которых выполнены с возможностью рзаимодействия и перемещения с входными ведомыми звеньями 14 сцепления исполнительных устройств 3 - механизмов перемещения обрабатывающих головок 45. Для их перемещения могут использоваться либо специализированные транспортные средства 67, установленные на направляющей 6, либо робот 68, установленный на транспортном роботе 69. Направляющая 6 расположена в двух уровнях. Средняя и правая ветвь горизонтальна и проходит над обрабатывающими агрегатами, а левая ветвь вертикально ориентирована и проходит на уровне этих агрегатов, Расположение и ориентация направляющей 6 выполнены возможностью стыковки выходного звена 13 приводного блока 2 с горизонгалыыМи /левая ветвь/ и вертикальными / редняч л правая ветви/ входными з в Р н ь л N- и 14 исполнительных устройств 3

На транспортном роботе 69 размещены ячейки /пчнвг Ч сменных бтокои органов vHVB -ipra. ь t o (.обота, и в том числе приводных GMOKLB схватов 70, а тзкже сменных чстру ентов 71 обря атываю их

ГОЛОЈ J 6H u ЗЬ ПОЛ ЮНЫ С ВОЗМПЖ

-1СГТ.Ж apif -т(, установки oof от 68 , wai /пулирования и 1чст;| 1етов 1 иа обр атываю ци голо- BKi , 62.

В ГПС в ка -естве транспорт ного гредст- ва 1 может использоваться стационарный универсальный промпшленный роРот на- npn.vrep t ги Зюм coopos.ioM центре мани- пулятг,) 7° с горизонтальной ангулярной омпоночкои установлен в центре основания комплекса /фиг 8/. Вокруг него ради- ально располагается сборочные модуле, содер каипр установленные на обаяем основании 73 цикловой .эвтоот-рчтор 74 с двумя степенями подвижности и загрузочный бункер 75. Основание 73 смонтировано на ра диальнйх направляющих ч каретке 76. которая в свою очередь установлена на кольцевой направляющей 77 Основание 73 и каретка 76 оснащены мехлнизмами перемещения .io э им направляющим с входными ведомыми звеньями - полумуфтами сцепленич 78 и 79 соответственно.

На основании комплекса размещен т- копитель сменных рабочих органов робота, .и в том числе схватов 80 и мобильных приводных блоков 81. Здесь же установлены кассеты со сменными рабочими органами

82 автооператоров 74 и крупными компонентами 83 собираемых объектов, например основаниями.

Манипулятор 72 оснащен стыковочным

устройством, выполненным с возможностью захвата и фиксации приводных блоков 81 и схватов 80. В свою очередь сменные схваты 80 выполнены с возможностью взаимодействия и фиксации сменных рабочих

органов 82 автооперэгоров и крупными собираемыми компонентами 83,

На периферии сборочного центра смонтирована карусель 84 со сборочными позициями 85,

В описанных ГПС транспортные средства, приводные блоки и стационарные исполнительные ус ройства связаны с общей системой вправления. Для передачи управляющих сигналов транспортные средства и

мобильные приводные блоки оснащены ли- о соответствующими разъемами, либо иными телекоммуникационными средствами

ГПС работает следующим образом.

Перед началом обрзбш ки и сборки партии и ;делий нового типе, производится на- :тройка ГПС.

Кэретса 5 транспортного средства 1 по Исправляющей 6 перемещается к приводным блокам 2, находящимся в ячейках хране- Ч /фиг 1/ Система управления выбирает нес лодимый приводной блок 2 по критериям исправности и соответствию специфике настраиваемого исполнительного устройства 3

и в i ом чис/.е по точности, скорости, нагрузке, .ипорсззмеоом стыковочных элементов и ведомых звеньев Выдвигается каретка 5 и с помощью стыковочного устройства 8 приводной блок 2 захватывается и фиксируется на

(ранспортном средстве 1.

Каретса 5 перемещается к исполнительному устройству 3, выдвижением каретки 5 зыходное ведущее зьено 13 стыкуется с входным ведомым звеном 14 исполнитель5 ною устройства 3. Система управления в соответствии с программой и показаниями датчиков 10 управляет двигателем 11. Последний через часть передач редуктора 12, выходное ведущее звено 13, входное ведоО мое звено 14, винт-гайку 15 перемещает в кине г- оческой паре 16 исполнительное звено 17, например, обрабатывающую головку или сборочные автооператор Таким образом, исполнительное звено 17 переводится в поло5 жени соответствующее специфике технологического процесса обработки нового изделия. транспортное средство 1 переноси; приводной блок 2 к следующему исполнительному устройству 3 и производит еч- настройку аналогичным образом.

Часть приводных блоков 2 может переноситься транспортным средством 1 и оставаться на исполнительных устройствах 3 закрепленными с помощью стыковочных элементов, выполненных аналогично устройствам смены рабочих органов промышленных роботов или многоцелевых станков.

ГПС может быть оснащена двумя и более транспортными средствами 1, обеспечивающими повышение надежности и производительности, а также специализация по обслуживанию различных типов исполнительных устройств,

В соответствии с программой и сигналами датчиков 18 система управляет двигателем 19 /фиг.2/. Последний через редуктор 20 и зубчато-реечную передачу 21 перемещает каретку 5 и выводит приводной блок 2 напротив требуемого исполнительного устройства 3. Двигатель 22 вращает червяк 23, поворачивает червячное колесо 24. Фиксирующие толкатели опускаются по профилю торцового кулачка червячного колеса 24. Пружины 26 ведут за ними промежуточный корпус 7 с приводным блоком 2. Стыковочные элементы 29 приводного блока 2 упираются в стыковочные элементы 30 исполнительного устройства 3, мембраны 31 и 32 деформируются, полумуфта сцепления ведущего звена 13 упирается в полумуфту ведомого звена 14. Приводной блок 2 на пружинах 26 ппа- вающей подвески самоустанавливается полумуфтой ведущего звена 13 по полумуфте ведомого звена 14 по пяти координатам, и полумуфтой 29 относительно полумуфты 30 по последней угловой координате. Одновременно стыкуются полумуфты 36 и 37 сцепления, привода тормоза. Двигатель 40 через редуктор 39, вал 38 с компенсирующими муфтами, полумуфты сцепления 37 и 36, передачу винт - гайка 35 поднимает клин 34 и освобождает шток 33 фрикционного тормоза исполнительного звена 17.

В соответствии с программой и показаниями датчиков 10 система управления приводит в действие двигатель 11. Последний через редуктор 12, полумуфты звеньев 13 и 14, передачу винт - гайка 15 перемещает исполнительное звено 17 по опоре качения 27 в требуемое положение.

Затем двигатель 40 через кинематическую цепь (39-33) вновь фиксирует исполнительное звено 17. Двигатель 22 через кинематическую цепь (23-25) отводит промежуточный корпус 7 с приводным блоком 2 и расстыковывает полумуфты звеньев 13. 14 и 29, 30. Одновременно мембрана 32 поджимает фрикцион 41 к полумуфте ведомого звена 14 и фиксирует ее.

Регулировка положения исполнительного звена 17 данного исполнительного устройства 3 завершена. Транспортное средство 1 с приводным блоком 2 переходит к следующему исполнительному устройству 3.

5Устройства, показанные на фиг.3-5, работают аналогично. Отличие заключается в распределении функциональных элементов привода между приводным блоком 2 и исполнительным устройством 3 и в подвижно0 сти отдельных элементов привода.

В устройстве, показанном на фиг.З, от двигателя 11 вращение передается к винту 15 через полумуфту звеньев 13 и 14 и редуктор 42. А в устройстве, показанном на фиг.4,

5 от двигателя 11 вращение передается через редуктор 42, полумуфты звеньев 13 и 14 непосредственно исполнительному звену 17.

В устройстве, показанном на фиг.5, по0 еле выхода каретки 5 к исполнительному устройству 3 двигатель 22 через передачу 23, 24 вращает торцовый кулачок, толкатели 25 и промежуточный корпус 7 вместе с полумуфтами сцепления 29 и 37 и ведущим

5 звеном 13 движутся в направлении исполнительного устройства 3 и стыкуются с ответными полумуфтами 30 и 36 и ведомым звеном 14. При этом двигатель 11с редуктором 12 остаются неподвижными, а удаление

0 от них вала полумуфты ведущего эвена 13 и погрешности при состыковке компенсируются муфтой 44.

Движение от двигателя 11 через редуктор 12, компенсационную муфту 44, полу5 муфты звеньев 13 и 14 передается винту 15, перемещающему исполнительное звено 17 в требуемое положение.

В гибком модуле механообработки /фиг.6/ каретка 5 транспортного средства 1

0 подходит к исполнительному устройству 3. Механизмом выдвижения приводной блок 2 опускается, его ведущее звено 13 стыкуется с полумуфтой 51. Расфиксируется винт или рабочая головка 45 в направляющих 46. Ре5 ализующий фиксацию тормозной механизм на фиг.6 не показан. Приводной блок 2 через ведущее звено 13 и полумуфту 51 вращает винт и перемещает головку -15 по направляющим 46 в требуемое положение. Затем

0 этот механизм координатной настройки вновь фиксируется. Перемещением каретки 5 по направляющим 6 и механизмом выдвижения полумуфта ведущего звена 13 подводится поочередно к полумуфтам 52 и 53 и 5 аналогичным образом перемещается каретка 49 по направляющим 47 и каретка 50 по направляющим 48. Затем приводной блок 2 стыкуется с полумуфтой 59 и выставляется положение (корпус 56) базирования и закрепления заготовки 55. Далее приводной

блок 2 стыкуется с полумуфтой 58. перемещает клин 57 и регулирует высоту базирующей опоры под заготовку. Аналогично налаживаются и другие агрегаты приспособления 54.

Подобным образом подготавливается к работе гибкая агрегатная линия механообработки /фиг.7/. Здесь модули 61 могут настраиваться либо одно-двух степенным транспортным средством 67, оснащенным приводными блоками 2, либо универсальным роботом 68 с приводными блоками 2, установленным на транспортном роботе 69.

В первом случае транспортное средство 67 по направляющей 6 подходит к накопителю приводных блоков 2, забирает необходимый типоразмер и далее поочередно подходит к модулям 61, стыкует полумуфту ведущего звена 13 приводного блока 2 с полумуфтами ведомого звена 14 меха низмов настроечных перемещений рабочих головок 62 и описанным образом выставляет последние в требуемое положение. -

Эти же функции могут выполняться и мобильным универсальным роботом 68. Транспортный робот 69 подходит к настраиваемому комплексу. Универсальный робот 68 захватывает необходимый приводной блок 2 из накопителя транспортного робота или стационарных ячеек хранения, поочередно стыкует его с механизмами настрсеч- ных перемещений обрабатывающих головок 62 и выставляет последние в требуемое положение.

При необходимости часть приводных блоков 2 может быть оставлена на модулях

61.Они фиксируются стыковочными элементами, оформленными аналогично узлам смены рабочих органов промышленных ро- ботоп или многооперационных станков.

Универсальный робот 68 может менять инструмент 71 в обрабатывающих головках

62.Для этого он возвращает приводной блок 2 в накопитель, пристыковывает схват 70 и с его помощью снимает обрабатывающий инструмент с головок 62, помещает его в свободную ячейку накопителя на транспортном роботе, из другой ячейки забирает новый инструмент и устанавливает его в обрабатывающую головку.

После завершения подготовки гибкая агрегатная линия переходит непосредственно к обработке изделий. Вспомогательный робот 65 устанавливает заготовки на приспособления-спутники 64. Транспортная система 63 перемещает их между модулями 61. Обработка заготовок производится головками 62. Их рабочая подача осуществляется приводом, встроенным в головку или механизм координатных перемещений.

Этот привод может быть как цикловым, так и с позиционно-контурным управлением. На части модулей возможна рабочая подача от мобильных приводных блоков 2, удерживаемых транспортным средством 67 или автономно закрепленных на исполнительном устройстве 3 с помощью стыковочных элементов.

Промежуточные операции или готовые

0 изделия контролируются измерительными машинами 66. По результатам контроля производится коррекция настройки положения агрегатных обрабатывающих головок 62 или инструмента в них (например, резца

5 в расточных головках). Эти операции подна- стройки осуществляются также приводными блоками 2, переносимыми в требуемую точку линии транспортным средством 67 или мобильным роботом 68.

0 Возможна различная общая организация работы таких комплексов в пределах .производственных участков. Например, на участке имеются несколько подобных агрегатных линий с цикловым управлением при5 водов. И нэ всех линиях участка мобильный универсальный робот 68 заменяет инструмент и переналаживает обрабатывающие головки при смене обрабатываемых объектов. Другой предельный вариант заключает0 ся в автономном функционировании гибких з;регатных линий, каждая из которых оснащена собственным специализированным транспортным средством 67, Возможна и совместная работа этих двух разновидно5 стей транспортных средств. Специализированное транспортное средство. 67 выполняет наиболее часто повторяющиеся простые операции настройки и привода рабочих головок линии. А мобильный универ0 сальный робот 68 привлекается для настройки труднодоступных исполнительных устройств 3 и смены инструментов.

При переходе на с борку нового изделия на гибком сборочном центре /фиг.З/ мани5 пулятор 72 захватывает из накопителя необходимый приводной блок 81, переносит и поочередно стыкует его с полумуфтами 78 и 79 механизмов настройки основания 73 автооператора и бункера. После расфиксации

0 этих механизмов приводной блок 81 вращает полумуфты 78 и 79 и выводит основание 73 или каретку 76 в требуемое положение по радиальным и кольцевым направляющим. При необходимости аналогичным образом

5 возможно регулирование базирующих и опознающих элементов бункеров с целью адаптации их к изменению размеров и форм собираемых компонентов. Кроме того, схва- том 80 робот может менять рабочие органы 82 автооператоров.

После настройки гибкий сборочный центр начинает работать как обычная автоматическая линия. Манипулятор 72 с помощью смен- ных схватов 80 может устанавливать основания и крупномасштабные собираемые компоненты на позиции 85 карусели 84, а также выполняет некоторые наиболее сложные сборочные операции, требующие пространственного перемещения с позиционным или контурным управлением. А автооператоры 74 с помощью собственных цикловых приводов с высоким быстродействием и точностью захватывают мелкие собираемые компоненты из бункеров 75 и устанавливают их на основания, находящиеся на позициях 85 карусели 84.

Формула изобретения

1.Гибкая производственная система, содержащая основное и вспомогательное технологическое оборудованиес исполнительными

устройствами, включающими исполнитель- ное звено и привод, транспортные средства, датчики положения и скорости, систему управления, отличающаяся тем, что, с целью упрощения конструкции, уменьшения габаритов, металлоемкости и энергоем- кости, привод исполнительных устройств выполнен в виде дополнительного блока, установленного на транспортном средстве и включающего двигатель, редуктор и выходное ведущее звено, а исполнительные устройства снабжены входным ведомым звеном, кинематически связанным с исполнительным звеном и установленным с возможностью взаимодействия с выходным ведущим звеном приводного блока.

2.Система по п. 1, отличающаяся тем, что, с целью расширения функциональных возможностей и повышения надежности, она снабжена по меньшей мере двумя приводными блоками, выполненными с воз- можностью автоматической установки и смены на транспортном устройстве.

3.Система попп.1 и 2, о т л и ч а ю щ а- я с я тем, что она снабжена по меньшей мере двумя транспортными средствами.

4.Система по пп.1-3, отличающая- с я тем, что выходное ведущее звено приводного блока и входные ведомые звенья исполнительных устройств снабжены стыковочными элементами, установленными с возможностью однозначной фиксации взаимного положения, причем приводной блок установлен на транспортном средстве в

плавающей подвеске, например пружинной.

5.Система по п.4, отличающаяся тем, что стыковочные элементы приводного блока и исполнительных устройств выполнены в виде полумуфт сцепления.

6.Система по пп.1-5, отличающая- с я тем. что каждое из исполнительных устройств снабжено тормозным механизмом, установленным с возможностью поочередной фиксации или входного ведомого звена, или передач редуктора, или исполнительного звена.

7.Система по п.6. отличающаяся тем, что тормозной механизм снабжен входным звеном, а приводной блок - ведущим элементом, установленным с возможностью взаимодействия и перемещения с входным звеном тормозного механизма одновременно с возможностью взаимодействия входного ведущего звена приводного блока с входным ведомым звеном исполнительного устройства.

8.Система по п.7, отличающаяся тем, что ведущий элемент приводного блока связан с дополнительно введенным приводом тормозного механизма, установленного на приводном блоке или транспортном средстве.

Э.Система по пп.б и 7, отличающая- с я тем, что стыковочные элементы исполнительного устройства установлены на основании последнего с возможностью перемещения и связаны с входным звеном тормозного механизма.

10.Система по пп.1-9, отличающаяся тем, что приводной блок снабжен датчиками, двигателем, редуктором и выходным ведущим звеном, а исполнительное устройство снабжено входным ведомым звеном, кинематической парой и исполнительным звеном.

11.Система по пп.1-10, отличающаяся тем, что с целью повышения быстродействия за счет снижения массы перемещаемых элементов, приводной блок снабжен механизмом стыковки, установленным с возможностью перемещения полумуфты сцепления и стыковочных элементов приводного блока в направлении к исполнительному устройству, а транспортное средство выполнено с одной или более степенями подвижности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Структурно-гибкая производственная система | 1990 |

|

SU1775272A1 |

| Структурно-гибкая производственная система | 1990 |

|

SU1807928A3 |

| ГИБКИЙ ПРОИЗВОДСТВЕННЫЙ МОДУЛЬ | 1989 |

|

RU2014201C1 |

| Манипуляционная система | 1990 |

|

SU1784451A1 |

| Автономный мобильный модуль роботизированного хирургического инструмента | 2019 |

|

RU2715684C1 |

| МОДУЛЬ СИЛОВОГО ПРИВОДА ДЛЯ ДВЕРЕЙ ТРАНСПОРТНОГО СРЕДСТВА | 2018 |

|

RU2738216C1 |

| Тормозное устройство | 1977 |

|

SU659518A1 |

| Гибкая производственная система | 1988 |

|

SU1743802A1 |

| ЧЕТЫРЁХСТУПЕНЧАТАЯ КОРОБКА ПЕРЕДАЧ К АВТОБУСУ | 2016 |

|

RU2628349C1 |

| ТРАНСМИССИЯ ТРАНСПОРТНОГО СРЕДСТВА | 1996 |

|

RU2106265C1 |

Изобретение относится к машиностроению, в частности к гибким производственным системам для механообработки, сборки и выполнения других технологических операций. Цель изобретения - упрощение конструкции, уменьшение габаритов, металлоемкости и энергоемкости. Указанная цель достигается тем, что часть или все исполнительные устройства 3 приводятся в действие приводным блоком 2. Для этого приводной блок 2 устанавливается на транспортном средстве 1 в плавающей подвеске и снабжается выходным ведущим звеном 13. Исполнительное устройство 3 снабжается ответным входным ведомым звеном 14. Возможно использование двух и более приводных блоков 2 и транспортных средств 1. Ведущее 13 и ведомое 14 звенья снабжены стыковочными элементами в виде полумуфт сцепления и установлены с возможностью однозначной фиксации взаимного положения. Редуктор может быть размещен полностью или частями как на приводном блоке 2, так и на исполнительном устройстве 4. Тормозной механизм размещен на исполнительном устройстве с возможностью фиксации либо входного ведомого звена 14, либо передач редуктора 12, либо исполнительного звена 17. 10 з.п. ф-лы, 8 ил.

Фиг. 2

IP) / / ,s

ff) , ,°

28

7 2 W 11 12

i t / / /

Е) J

21 40

29

Фиг. 5

Фиг. 7

73

76

п Фиг. 8

84

85

| Способ крашения тканей | 1922 |

|

SU62A1 |

| кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-08-30—Публикация

1989-08-22—Подача