Изобретение относится к машиностроению и может быть использовано при создании гибких производственных систем на базе многоцелевых станков.

Известны гибкие производственные модули (ГПМ), в которых многоцелевые станки обрабатывают заготовки, закрепленные на приспособлениях-спутниках, смена которых осуществляется транспортно-манипуляционной системой.

Недостатком таких ГПМ является ручной характер наладки, загрузки и разгрузки приспособлений-спутников сложными заготовками, а также необходимость использования большого количества таких приспособлений.

Известен автоматизированный комплекс, который обеспечивает автоматическую установку и закрепление заготовок на приспособление с помощью специальной оправки, закрепленной в шпинделе станка вместо инструмента. В этом комплексе оправка шпинделя выполнена с возможностью взаимодействия с ведомым элементом, размещенным на основании приспособления, а ведомый элемент связан с элементами закрепления заготовок разветвленными компенсирующими передачами.

Недостатками комплекса являются громоздкость и неприспособленность к автоматической переналадке, что сужает область его применения и ухудшает технологичность.

Цель изобретения - повышение гибкости, расширение технологических возможностей и экономичность за счет автоматизации многокоординатной переналадки и загрузки, повышение точности наладки приспособления за счет принудительной выборки зазоров в соединении стыковочных базовых поверхностей головки и каретки, расширение области возможного применения за счет совмещения привода зажимного элемента с сопрягающим движением, снижение стоимости станочных приспособлений за счет их упрощения.

С этой целью в предлагаемом производственном модуле, содержащем многоцелевой станок со шпинделем в пиноли и системой автоматической смены инструмента, станочное приспособление с основанием и каретками, выполненными с возможностью наладочных перемещений относительно основания и содержащими корпус и элементы базирования и закрепления заготовок, механизмом закрепления заготовок, оснащенным ведомыми звеньями, выполненными с возможностью взаимодействия с внешним приводом, механизмом фиксации кареток на основании приспособления, сменные головки, выполненные с возможностью закрепления в шпинделе или на пиноли станка и взаимодействия с ведомым звеном приспособления, корпус каретки приспособления плоскостью прижат к базовой плоскости основания приспособления, а механизм фиксации каретки установлен на каретке и содержит входное ведомое звено, соединенное через цепь самотормозящихся передач с выходным звеном, выполненным с возможностью перемещения перпендикулярно опорной плоскости каретки и связанным с основанием приспособления плоской кинематической парой или заменяющим ее кинематическим соединением, причем каретка приспособления и головка оснащены стыковочными базовыми поверхностями, выполненными с возможностью образования во взаимодействии одноподвижной поступательной пары, например призматической направляющей, или двух-трехподвижной поступательной парой, эквивалентной шлицевому соединению с бочкообразными зубьями, например призматической направляющей с комбинированными взаимодействующими поверхностями, а головка, кроме того, оснащена ведущим элементом, выполненным с возможностью механического взаимодействия с ведомым звеном механизма фиксации кареток и перемещения этого ведомого звена одновременно с взаимодействием упомянутых стыковочных поверхностей головки и каретки, одна или несколько стыковочных базовых поверхностей головки размещена на зажимном элементе, выполненном с возможностью перемещения наклонно этой стыковочной базовой поверхности каретки, причем зажимной элемент связан непосредственно или через передачи с двигателем, размещенным на пиноли или на шпинделе, или на головке, стыковочные базовые поверхности каретки выполнены перпендикулярными базовой плоскости основания приспособления, а наладочная головка оснащена клиновым механизмом или его аналогом, например шарнирно-рычажным, причем этот механизм содержит зажимной элемент, выполненный в виде клина в направляющих основания головки, ведомое звено, связанное с ним непосредственно или через передачи и выполненное с возможностью взаимодействия с поверхностями приспособления не перпендикулярными базовой плоскости его основания, и упругий элемент, установленный между зажимным элементом и ведомым звеном или основанием головки.

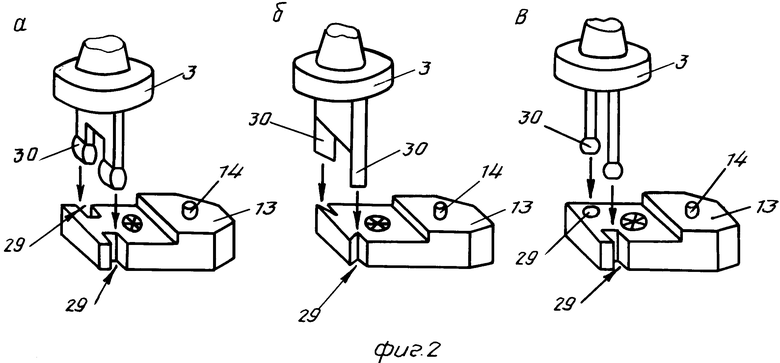

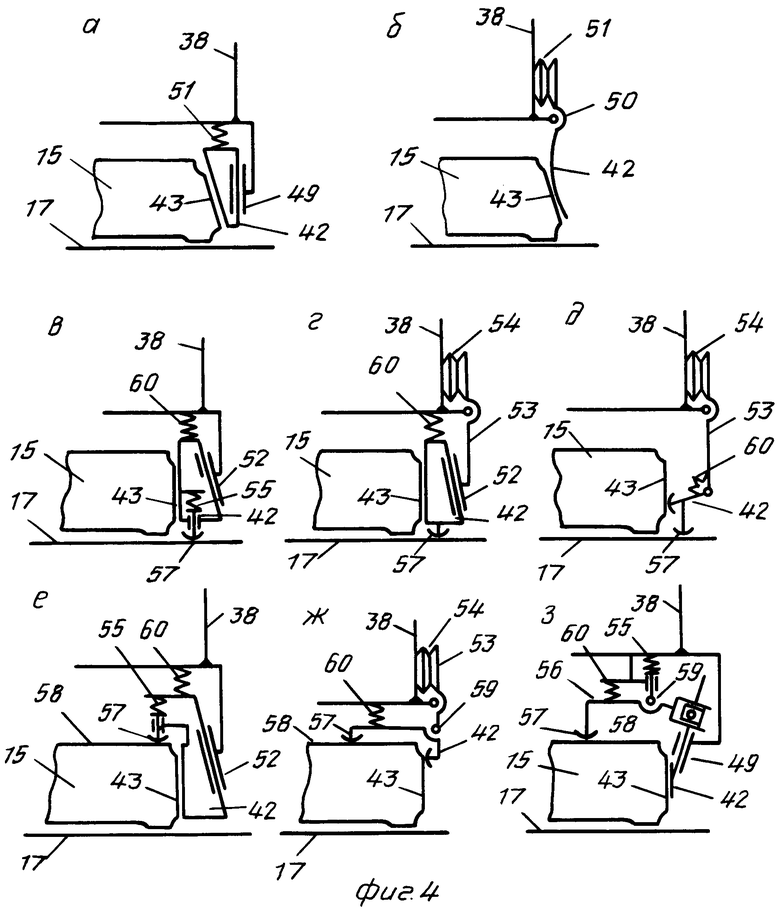

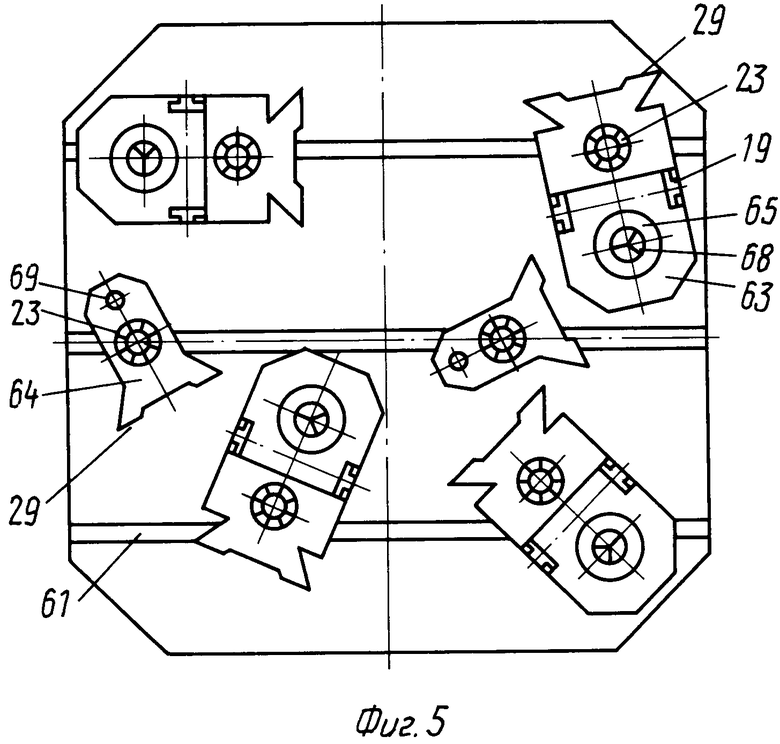

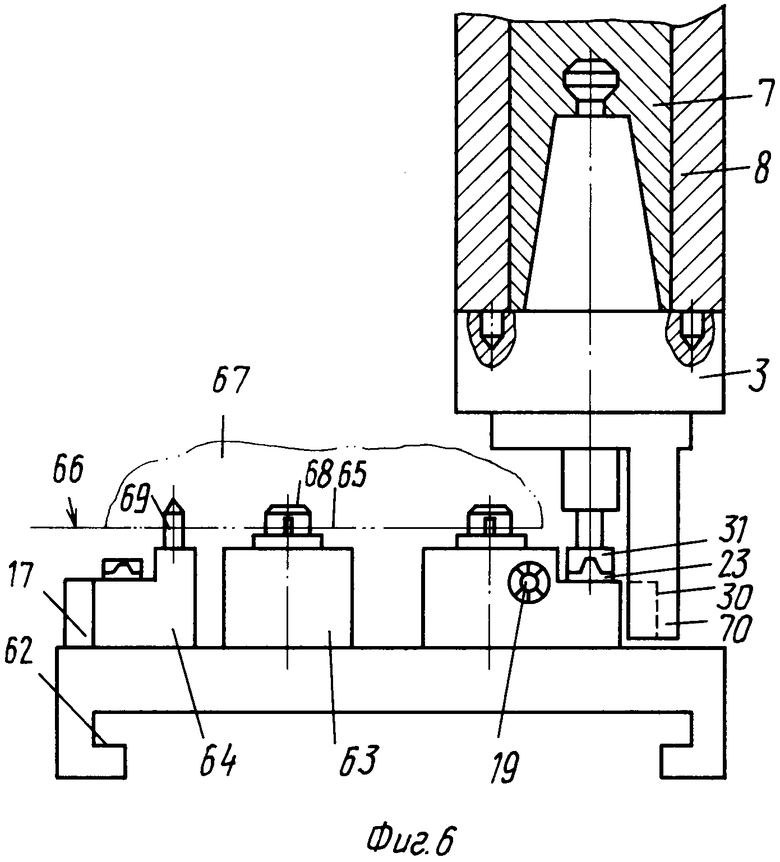

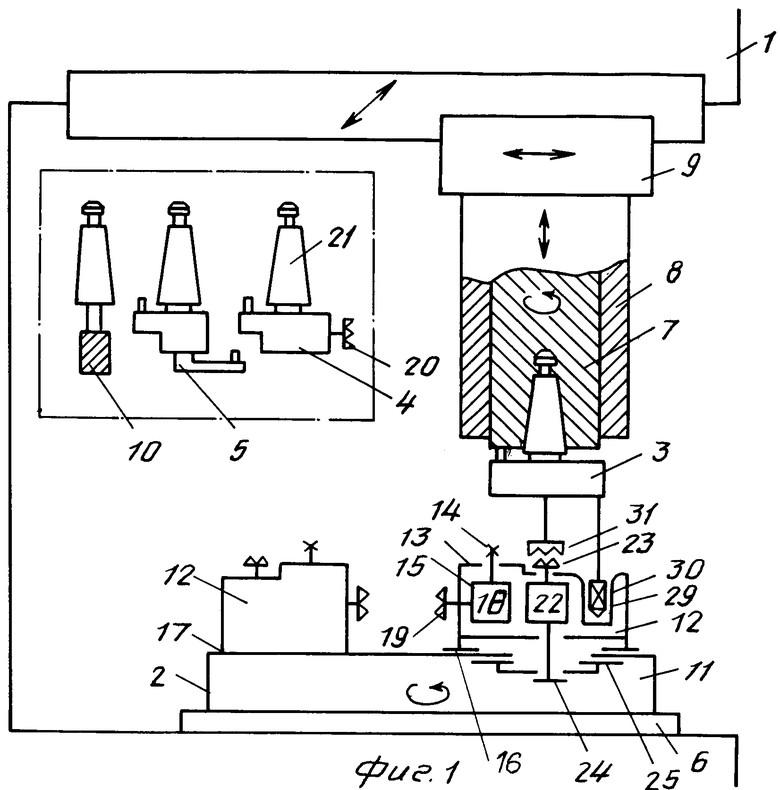

На фиг. 1 показан гибкий производственный модуль, схема принципиальная; на фиг. 2 - варианты оформления стыковочных поверхностей кареток приспособления и наладочной головки; на фиг. 3 - взаимодействие с приспособлением наладочной головки с активной выборкой зазоров в стыке с помощью внешнего привода; на фиг. 4 - варианты оформления пассивных механизмов выборки зазоров в стыке перемещением наладочной головки относительно приспособления; на фиг. 5 - станочное приспособление, вид сверху; на фиг. 6 - наладочная головка, взаимодействующая с приспособлением, вид сбоку.

Гибкий производственный модуль содержит многоцелевой станок 1, станочное приспособление 2, наладочную головку 3, головку-винтоверт 4. Для манипулирования заготовки и приспособления ГПМ может быть оснащен также дополнительной манипуляционной головкой 5 (схватом) либо транспортно-манипуляционной системой на основе промышленного робота.

Станочные приспособления 2 выполнены с возможностью автоматической смены и установки на стол 6 станка. Возможно и стационарное исполнение приспособления, однако при этом резко снижается степень гибкости комплекса.

Головки 3-5 выполнены с возможностью автоматической установки и фиксации на шпинделе 7 или пиноли 8 станка. Координатная системе 9 станка выполнена с возможностью программно управляемого перемещения пиноли 8 относительно рабочего стола 6 не менее, чем по трем линейным и одной угловой координатам. Возможны любые распределения этих степеней подвижности между перемещениями шпинделя и стола относительно основания станка. Головки 3-5 хранятся в системе 10 автоматической смены инструментов.

На основании 11 приспособления 2 расположены каретки 12 с базирующими 13 и закрепляющими 14 заготовку элементами. Базирующие элементы могут быть выполнены в виде участков плоскостей, штифтов и т.п. Закрепляющими элементами могут являться прихваты, кулачки, винты, цанги и т.п. Корпус 15 каретки 12 нижней плоскостью 16 опирается на базовую плоскость 17 основания 11. Плоскости 16 и 17 во взаимодействии образуют плоскую кинематическую пару с тремя степенями подвижности каретки 12 относительно основания 11.

В каретках 12 размещены механизмы 18 закрепления заготовок. Их ведомые звенья 19 соединены цепью передач, например червячных и винтовых, с элементами 14 закрепления. Ведомые звенья 19 выполнены, например, в виде полумуфты сцепления с возможностью взаимодействия с внешним приводом, например головкой 5, установленной в шпинделе 7 станка. Соответственно в головке 5 ведущее звено 20 выполнено, например, в виде ответной полумуфты сцепления и через муфту предельного момента и передачи соединено с инструментальным конусом 21, устанавливаемым в шпиндель станка. Головка может иметь также собственный привод от встроенного двигателя.

В каретках 12 размещены также механизмы 22 фиксации их корпусов 15 относительно основания 11 приспособления, содержащие входное ведомое звено 23, соединенное непосредственно или через цепь передач с выходным звеном 24, выполненным с возможностью перемещения перпендикулярно опорной плоскости 16 корпуса 15 каретки. В свою очередь, выходное звено 24 связано с основанием 11 приспособления плоской кинематической парой, выполненной, например, в виде промежуточного корпуса 25, опирающегося на верхнюю плоскость полости в основании 11 приспособления.

Эта плоская кинематическая пара может быть заменена замещающим ее кинематическим соединением с двумя-тремя степенями подвижности в плоскости, параллельной базовой плоскости 17 основания 11. Оно может состоять, например, из ползуна 26 в Т-образных пазах основания 11, связанного вращательной парой 27 с промежуточным корпусом 28, содержащим горизонтальный Т-образный паз под выходное звено 24 механизма фиксации, выполненное в виде ползуна. Возможен также шарнирно-рычажный заменяющий механизм.

Каретки 12 приспособления и наладочная головка оснащены стыковочными базовыми поверхностями 29 и 30, выполненными с возможностью образования во взаимодействии одноподвижной поступательной пары, или поступательной пары с двумя-тремя степенями подвижности (двумя угловыми и одной линейной), эквивалентной шлицевому соединению с бочкообразными зубьями. Одноподвижные поступательные пары могут быть выполнены, например, в виде направляющих призматически, прямоугольных (фиг. 2а) или трапециевидных, типа "ласточкин хвост" (фиг. 2б), а также сдвоенных цилиндрических (фиг. 2в). Пары, эквивалентные шлицевому соединению с бочкообразными зубьями, выполнены в виде перечисленных направляющих с комбинированными или короткими базирующими поверхностями одной из компонент кинематической пары. Они допускают как поступательное взаимное перемещение, так и некоторые перекосы относительно осей, параллельных базовой плоскости приспособления.

Наладочная головка 3 имеет ведущее звено 31, выполненное с возможностью механического взаимодействия с ведомым звеном 23 механизма фиксации кареток 22 и перемещения этого ведомого звена одновременно с взаимодействием стыковочных поверхностей 29 и 30.

Ведущий элемент 31 головки, например, может быть оформлен в виде полумуфты, связанной с инструментальным конусом 32 наладочной головки 3 через шлицевое соединение 33 с пружиной 34 и муфту 35 предельного момента.

Конус 32, выполненный с возможностью установки в шпиндель 7 станка, смонтирован на вращательных опорах 36 в промежуточном корпусе 37. Последний размещен в корпусе 38 головки 3 на поступательных направляющих с пружинами 39. Корпус 38 головки несет стыковочное с каретками поверхности 29. Он выполнен с возможностью установки на пиноли 8 станка с однозначной фиксацией своего положения, например, по плоскости 40 и штифтам 41.

Для выборки зазоров в соединении стыковочных базовых поверхностей 29 и 30 на корпусе 38 головки смонтирован зажимной элемент 42, выполненный с возможностью перемещения на параллельно стыковочной базовой поверхности 43 и взаимодействия с последней своей рабочей поверхностью 44 (фиг. 3). Зажимной элемент установлен в поступательных направляющих 45 и связан шарнирно-рычажными передачами 47 и стыком 47 с двигателем 48, выполненным, например, в виде силового цилиндра. Двигатель 48 может быть встроен в шпиндель или наладочную головку. Возможны и другие оформления кинематики механизма привода зажимного элемента, например его вращательное движение, использование зубчатых, кулачковых и пр. механизмов.

Для расширения области возможного применения подобного оснащения за счет уменьшения объема модернизации станка механизм привода зажимного элемента может быть выполнен без собственного двигателя. В этом случае стыковочная базовая поверхность 43 корпуса 15 каретки 12 выполнена не перпендикулярной базовой плоскости 17 основании 11 приспособления (фиг. 4а, б). Зажимной элемент 42 смонтирован на корпусе 38 наладочной головки в поступательных направляющих 49 или на вращательных 50 и опирается на этот корпус 38 через пружину 51, выполненную, например, в виде блока тарельчатых пружин.

Для дальнейшего удешевления системы за счет упрощения приспособлений все стыковочные базовые поверхности каретки 12, в том числе взаимодействующая с зажимным элементом поверхность 43, выполняются перпендикулярными базовой плоскости 17 основания приспособления (фиг. 4в, г, д, е, ж). В этом случае наладочная головка оснащается клиновым механизмом выборки зазора в стыке каретки с головкой. Зажимной элемент 42 выполнен в виде клина, установленного в поступательных направляющих 52 основания 38 головки (фиг. 4 в, e, з) или промежуточного звена 53, поджатого к основанию 38 блоком тарельчатых пружин 54 (фиг. 4г).

Зажимной элемент 42 непосредственно (фиг. 4г), через пружину 55 (фиг. 4в, е) или передачи, например шарнирно-рычажные 56 (фиг. 4а) или зубчатые, связан с ведомым звеном 57. Это ведомое звено выполнено с возможностью взаимодействия с базовой плоскостью 17 основания приспособления (фиг. 4в, г) или с любыми другими поверхностями приспособления, не перпендикулярными этой базовой плоскости 17, например с верхней поверхностью 58 каретки (фиг. 4е, з). Упругий элемент 55 может находиться в различных местах механизма, в том числе, например между передачами 57 и основанием 38 головки (фиг. 4з).

Вместо описанных клиновых механизмов могут использоваться их аналоги по направлению и величине однозначно взаимосвязанных перемещений рабочих поверхностей зажимного элемента и ведомого звена. В таких механизмах зажимающий элемент 42 может быть выполнен, например, в виде наклонного одноплечего (фиг. 4д) или уголкового двуплечего (фиг. 4ж) рычага. В данных примерах оси 59 вращения этих рычагов установлены на поджатых к основанию 38 пружинами 54 промежуточных звеньях 53. Однако, пружины того же назначения могут стоять и в других местах механизма, например между ведомым звеном 57 и рычагом.

В этих механизмах (фиг. 4в, г, д, е, ж, з) между основанием 38 или промежуточным звеном 53 и зажимным элементом 42 установлены пружины 60 приведения механизма в исходное положение.

Конструктивно станочное приспособление 2 выполнено, например, в виде основания 11 с Т-образными пазами 61 (фиг. 5 и 6) и поверхностями 62 для автоматического транспортирования и установки на рабочий стол танка 6. На базовой плоскости 17 основания смонтированы два типа кареток 63 и 64. На верхней части кареток 63 выполнены плоские локальные базы 65, образующие в совокупности общую базовую плоскость 66 под заготовку 67. Эти каретки оснащены, в частности, цангами 68, выполненными с возможностью взаимодействия с технологическими отверстиями заготовок 67 и прижатия последней к базам 65. Цанги 68 через, например, винтовую и червячную передачи связан с полумуфтами 19 сцепления с головкой-винтовертом 4.

Каретки 64 второго типа оснащены штифтами 69 для базирования заготовок 67 в плоскости 66.

Каретки 63 и 64 содержат механизм фиксации на основании, выходные звенья этих механизмов связаны с закладными планками Т-образных пазов 61, а входные звенья полумуфты 23 выполнены с возможностью сцепления с ответными полумуфтами 31 наладочной головки 3. На корпусах кареток 63 и 64 имеются стыковочные базовые поверхности 29, выполненные в виде короткого участка призматических направляющих типа "ласточкин хвост", а на угольнике 70 наладочной головки 3 - ответные базовые стыковочные поверхности и зажимной элемент.

Гибкий производственный модуль работает следующим образом.

В исходном состоянии головки 3-5 находятся в накопителе системы 10 автоматической смены инструментов. На пристаночном накопителе размещены сменные станочные приспособления 2 и заготовки на транспортных контейнерах. Механизмами 22 фиксации каретки 12 закреплены на основании 11 станочного приспособления 2 в положении, информации о котором хранится в системе управления станка или всего комплекса.

Перед началом обработки соответствующее станочное приспособление устанавливается на рабочий стол 6 станка его транспортно-манипуляционными средствами. Системной автоматической смены инструментов наладочная головка 3 своим конусом 32 устанавливается в шпиндель 7 станка и затягивается средствами закрепления инструментов в шпинделе. При этом основание 38 головки по плоскости 40 и штифту 41 однозначно фиксируется на пиноли 8 станка.

Координатной системой 9 станка наладочная головка 3 подводится к приспособлению 2, стоящему на рабочем столе 6. Ее стыковочные базовые поверхности 29 вводятся во взаимодействие с соответствующими ответными поверхностями 30 одной из кареток 12 приспособления 2. Одновременно полумуфте 31 наладочной головки стыкуется с полумуфтой 23 механизма 22 фиксации каретки на основании приспособления. Срабатывает двигатель 48 и через стык 47, шарнирно-рычажные передачи 46 перемещает зажимной элемент 42 по направляющим 45. Зажимной элемент 42 своей рабочей поверхностью 44 поджимается к стыковочной базовой поверхности 43 каретки 12 приспособления. При соответствующем выборе направления действия зажимного элемента 42 на каретку выбираются все зазоры между стыковочными базовыми поверхностями 29 и 30 каретки приспособления и наладочной головки.

Привод механизма выборки зазора в стыке каретки 12 и головки 3 может осуществляться также вертикальным перемещением наладочной головки 3 относительно основания 11 приспособления 2.

При опускании наладочной головки 3 на каретку 12 (фиг. 4а, б) зажимной элемент 42 встречается с наклонной стыковочной базовой поверхностью 43 и, преодолевая сопротивление пружины 51, отжимается вверх по направляющим 49 (фиг. 4а), либо поворачивается вбок на опорах 50. В результате такого взаимодействия со стороны наладочной головки 3 к каретке 12 прикладывается горизонтальная составляющая усилия, под действием которой каретка 12 перемещается по основанию 11 приспособления вплоть до полной выборки зазоров в стыке.

В устройстве фиг. 4в при опускании корпуса 38 наладочной головки ведомое звено 57 контактирует с базовой плоскостью 17 основания 11 приспособления и через пружину 43 сдвигает зажимной элемент 42 по направляющим 52 и выбирает зазоры в стыке.

В устройствах 4г, д ведомое звено 57 упирается в базовую плоскость 17 основания 11 приспособления и непосредственно сдвигает (фиг. 4г) или поворачивает (фиг. 4д) зажимной элемент 42. Последний взаимодействует с базовой стыковочной поверхностью 43 корпуса 15 каретки и, сжимая пружину 54, отжимает промежуточное звено 53 и создает выбирающее зазоры усилие.

В устройстве фиг. 5е при опускании наладочной головки 3 ведомое звено 57 упирается в горизонтальную плоскость 58 корпуса 15 каретки, через пружину 55 сдвигает по направляющим 52 зажимной элемент 42 и поджимает его к боковой базе каретки. В устройстве фиг. 4ж, з ведомое звено 57 опирается на плоскость 58, поворачивается относительно оси 59 и непосредственно (фиг. 4ж) или через передачу, например кулисную (фиг. 4з), поджимает зажимной элемент 42 к корпусу 15 каретки. При этом сжимаются пружины 54 и 55 и создается усилие выборки зазоров.

Во всех приведенных устройствах пружины 51, 54 и 55 компенсируют погрешности позиционирования шпиндели 7 станка относительно рабочего стола 6, а также неточности изготовления основания 11, корпуса 15, основания 38 взаимодействующих наладочной головки и приспособления. Пружины 60 в устройствах фиг. 4в, г, д, е, ж, з возвращают зажимной элемент 42 в исходное положение, т.е. сдвигают или поворачивают его в направлении приспособления 2. Ход зажимного элемента определяется ограничениями в направляющих 52 или шарнирах 50.

После стыковки наладочной головки 3 с кареткой 12 вращением шпиндели 7 через промежуточный конус 32, муфту 35 предельного момента, шлицевое соединение 33 и полумуфты 31 и 23 сцепления механизм 22 расфиксирует каретку 12 относительно основания 11 приспособления. Пиноль 8 вместе с шпинделем 7, наладочной головкой 3 и кареткой 12 координатной системой 9 станка перемещается по трем координатам (двум линейным и одной угловой) параллельно базовой плоскости 17 основания приспособления.

Плоская кинематическая пара 25 или эквивалентное ей кинематическое соединение 26, 27 и 28 допускает вывод элемента 14 базирования и закрепления заготовок в любую требуемую точку базовой плоскости 66, Затем каретка 12 вновь фиксируется на основании 11 приспособления.

Приводом станка вращается шпиндель 7. Вращение через инструментальный конус 32, муфту 35 предельного момента, шлицевое соединение 33 с пружиной 34, полумуфту 31 передается входному ведомому звену 23 механизма 22 фиксации каретки на основании. Вращение ведомого звена 23 с помощью передач поднимает выходное звено 24 и промежуточный корпус 25 плоской кинематической пары. Корпус 25 опирается в верхнюю плоскость полости в основании 11 и через описанную кинематическую цепь притягивает корпус 15 каретки к базовой плоскости 17 основания 11 приспособления. Таким образом каретка 12 фиксируется на основании 11.

Аналогично работает замещающее плоскую кинематическую пару кинематическое соединение. Винт входного звена 23, вращаясь, поднимает выходное звено 24, промежуточный корпус 28 и ползун 26. Последний взаимодействует с Т-образным пазом основания 11 и через описанную цепь притягивает и фиксирует каретку на основании приспособления.

Подобным образом поочередно переводятся и фиксируются все каретки 12 приспособления и его конфигурация приводится в соответствие со спецификой формы и размеров обрабатываемой заготовки.

После этого наладочная головка 3 отправляется на хранение, а на пиноль станка устанавливается манипуляционная головка 5. Координатной системой станка она подводится к транспортному контейнеру, захватывает заготовку 67, переносит ее к рабочему столу 6 станка и устанавливает на базирующие элементы, например штифты 69 приспособления 2. Заготовка может переноситься и дополнительным промышленным роботом или иным манипуляционным средством.

Затем манипуляционная головка 5 отправляется на хранение, а на ее место на пиноль станка 8 устанавливается головка-винтоверт 4. Координатной системой 9 станка ее полумуфта 20 поочередно подводится к полумуфтам 19 механизмом 18 закрепления заготовок. Вращением шпинделя станка 7 через инструментальный конус 21, передачи и муфту предельного момента головки-винтоверта, полумуфты 20 и 19 приводятся в действие механизмы 18. Элементы 14 закрепления взаимодействуют с заготовкой и притягивают ее к базовой плоскости 13. Так, например, цанги 68 разжимаются в технологических отверстиях заготовки 67, опускаются и притягивают ее к базам 65 общей базовой плоскости 66.

После закрепления заготовки головка-винтоверт отправляется на хранение. На ее место устанавливается инструмент и начинается непосредственно механическая обработка заготовки.

Снятие заготовки после обработки и очистки производится в обратном порядке.

В отличие от комплекса-прототипа и других аналогов в предлагаемом ГПМ средства базирования и закрепления оформлены в виде автономных, функционально завершенных агрегатов, положение которых может автоматически изменяться по трем координатам, причем эти агрегаты не имеют собственных приводов и оснащены средствами стыковки со специальными рабочими органами шпинделя станка - наладочной головкой и головкой-гайковертом.

Такая конструкция ГПМ позволяет полностью автоматизировать все процессы механообработки, включая наладку и загрузку станочных приспособлений.

При сохранении схемы базирования и закрепления обеспечивается автоматическая адаптация к разнообразию форм и размеров заготовок посредством выведения элементов базирования и закрепления в произвольную точку базовой плоскости приспособления. Кроме того, возможна и более глубокая адаптация ГПМ к специфике изделия, и в том числе, автоматический переход к иным принципиальным схемам и средствам базирования и закрепления за счет смены типоразмера приспособления на рабочем столе станка.

Таким образом предлагаемый ГПМ отличается от комплекса-прототипа существенно более высокой степенью гибкости и автоматизации.

Трехкоординатная наладка элементов крепления и отсутствие собственных приводов обеспечивают малые размеры приспособления относительно размеров заготовок и диапазонов их изменения. Разработанные на основе данных технических решений приспособления с габаритами 320 х 320 х 150 мм допускают автоматическое изменение за 1 ... 2 мин положения элементов базирования и закрепления в пределах 85% площади рабочего стола станка. Прихватами, кулачками, цангами или винтами могут автоматически закрепляться заготовки с размерами 50-320 мм с усилием 2 ... 6 т.

Такие компактные приспособления занимают малую часть рабочей зоны станка. Следовательно, на нем могут обрабатываться более крупные заготовки, что в сочетании с автоматической адаптацией в широких пределах к изделию определяет повышенные по сравнению с комплексом-прототипом технологические возможности предлагаемого ГПМ.

Автоматическая наладка и загрузка приспособлений непосредственно на станке открывает возможности беспалетной фрезерно-расточной обработки заготовок сложной формы в условиях гибкого производства. В 1,5 ... 2 раза сокращается потребное количество приспособлений, используемых в ГПМ. По японским данным в традиционных ГПМ стоимость комплекта приспособлений сопоставима или даже в несколько раз превышает стоимость самого обрабатывающего центра.

Снижаются требования к транспортно-накопительной системе, в том числе в несколько раз уменьшаются занимаемые ГПМ производственные площади.

Воспроизведение систематических погрешностей системы рабочий стол - приспособление - шпиндель при наладке и обработке снижают требования к ее точности и следовательно удешевляют их.

Перечисленные факторы определяют снижение на 40 ... 60% стоимости предлагаемого ГПМ по сравнению с аналогом, выполняющим те же функции.

| название | год | авторы | номер документа |

|---|---|---|---|

| Гибкая производственная система | 1988 |

|

SU1780992A1 |

| Гибкий производственный модуль | 1988 |

|

SU1593915A1 |

| Способ установки заготовки на станке | 1987 |

|

SU1740139A1 |

| Гибкая производственная система | 1989 |

|

SU1673397A1 |

| Гибкий производственный модуль | 1988 |

|

SU1798122A1 |

| Базовая плита универсально-наладочного приспособления к станкам с чпу | 1980 |

|

SU887120A1 |

| Структурно-гибкая производственная система | 1990 |

|

SU1775272A1 |

| Сменное захватное устройство | 1988 |

|

SU1618649A1 |

| УСТРОЙСТВО ДЛЯ ШЕВИНГОВАНИЯ ЗУБЧАТЫХ КОЛЕС | 1999 |

|

RU2176178C2 |

| Гибкий производственный модуль | 1989 |

|

SU1743803A1 |

Использование: машинострение, в частности гибкие произвоственные системы на базе многоцелевых станков. Сущность изобретения: средства базирования и закрепления заготовок выполнены в виде кареток 12, положение которых может автоматически изменяться по трем координатам. На каретках 12 и наладочной головке 3 выполнены стыковочные базовые поверхности 29 и 30, которые образуют при взаимодействии одноподвижную или трехподвижную кинематическую пару, и полумуфты 23 и 31 сцепления. Механизм 18 закрепления заготовок и механизм 22 фиксации кареток на основании 11 станочного приспособления 2 приводятся вращением шпинделя 7 станка. 3 з.п.ф-лы, 6 ил.

Авторы

Даты

1994-06-15—Публикация

1989-06-26—Подача