изводственных площадей и снижение энергозатрат. На опорных стойках 19 смонтированы горизонтальные секции 18, в которых выполнены накопительные ячейки под тару с заготовками 29. На горизонтальных секциях 18, размещенных в несколько ярусов установлены гибкие производственные модули (ГПМ), состоящие из станка 32 робота-манипулятора 33 и приемно-накопи- тельного стола 34. Каждый ГПМ закрыт герметичной оболочкой 36 и снабжен кондиционером 51. Транспортное средство - балка 23 имеет каретку 25 с телескопическим

подъемным устройством 26. На концах балки размещены стыковочные узлы 24 для соединения со стыковочно-зажиными элементами 22 опорных стоек. Стыковочно- зажимные элементы имеют возможность вращения и линейного перемещения относительно опорных стоек, что дает возможность транспортным средствам 23 перемещать тару 29 по любому маршруту. Тара подается на приемно-накопительный стол ГПМ через накопительные ячейки горизонтальной секции при открытых поворотных крышках 39. 2 з.п.ф-лы, 5 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Гибкая производственная система "РОБОТРАНС | 1986 |

|

SU1414573A1 |

| Гибкая производственная система | 1986 |

|

SU1373535A1 |

| АВТОМАТИЗИРОВАННЫЙ ТЕХНОЛОГИЧЕСКИЙ КОМПЛЕКС | 1992 |

|

RU2045384C1 |

| ГИБКАЯ ПРОИЗВОДСТВЕННАЯ СИСТЕМА | 2012 |

|

RU2510320C2 |

| СПОСОБ ОБМЕНА ГРУЗАМИ, УСТРОЙСТВО ОБМЕНА ГРУЗАМИ, СПОСОБ ФОРМИРОВАНИЯ ГРУЗОНЕСУЩЕЙ ПОВЕРХНОСТИ НАКОПИТЕЛЯ И ГИБКАЯ ПРОИЗВОДСТВЕННАЯ СИСТЕМА НА ИХ ОСНОВЕ | 2011 |

|

RU2486045C1 |

| РОБОТИЗИРОВАННЫЙ КОМПЛЕКС ДЛЯ МНОГОПЕРЕХОДНОЙ ШТАМПОВКИ | 1993 |

|

RU2082527C1 |

| Автоматизированный участок механической обработки деталей | 1983 |

|

SU1161314A1 |

| Автоматизированный участок | 1983 |

|

SU1183351A1 |

| ГИБКИЙ ПРОИЗВОДСТВЕННЫЙ МОДУЛЬ | 1989 |

|

RU2014201C1 |

| Гибкая производственная система листовой штамповки | 1991 |

|

SU1796325A1 |

Изобретение относится к гибким производственным системам для обработки и сборки деталей, узлов и может быть использовано в условиях автоматизированного производства. Цель изобретения - повышение производительности, сокращение про- | Вид А Јь Сд) 00 О Ю Фиг. г

Изобретение относится к гибким производственным системам для обработки и сборки деталей, узлов и может быть использовано в условиях автоматизированного производства.

Цель изобретения - повышение производительности, сокращение производственных площадей и снижение энергозатрат.

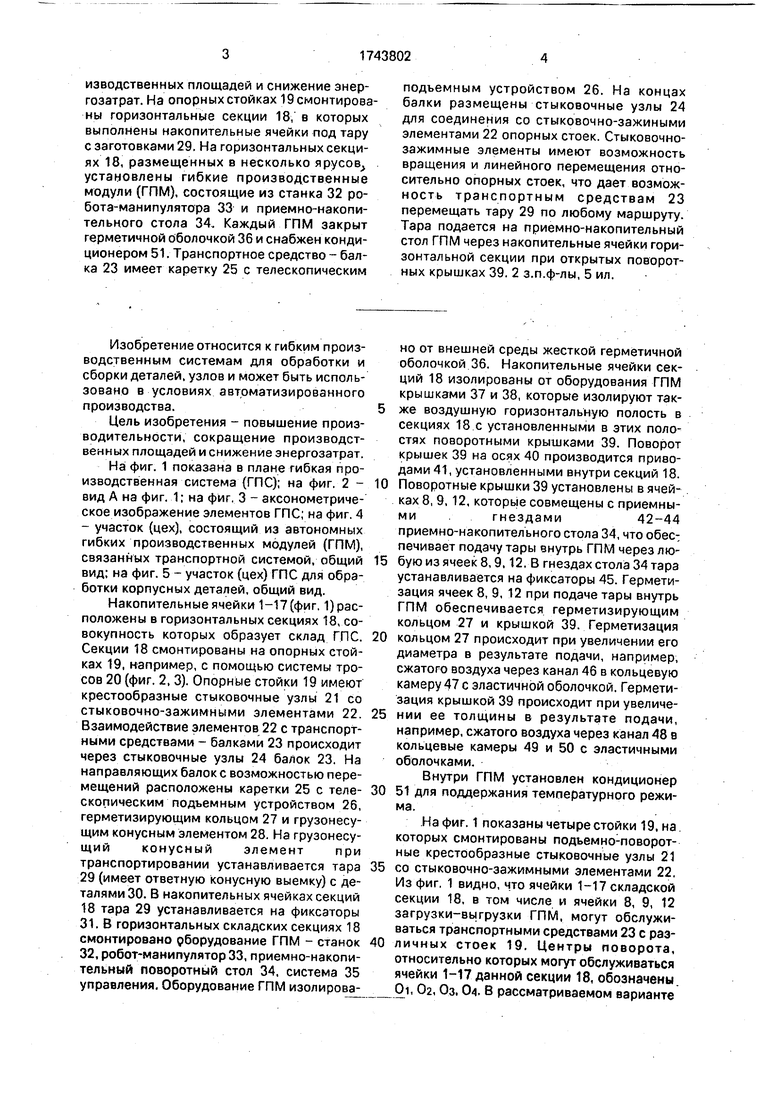

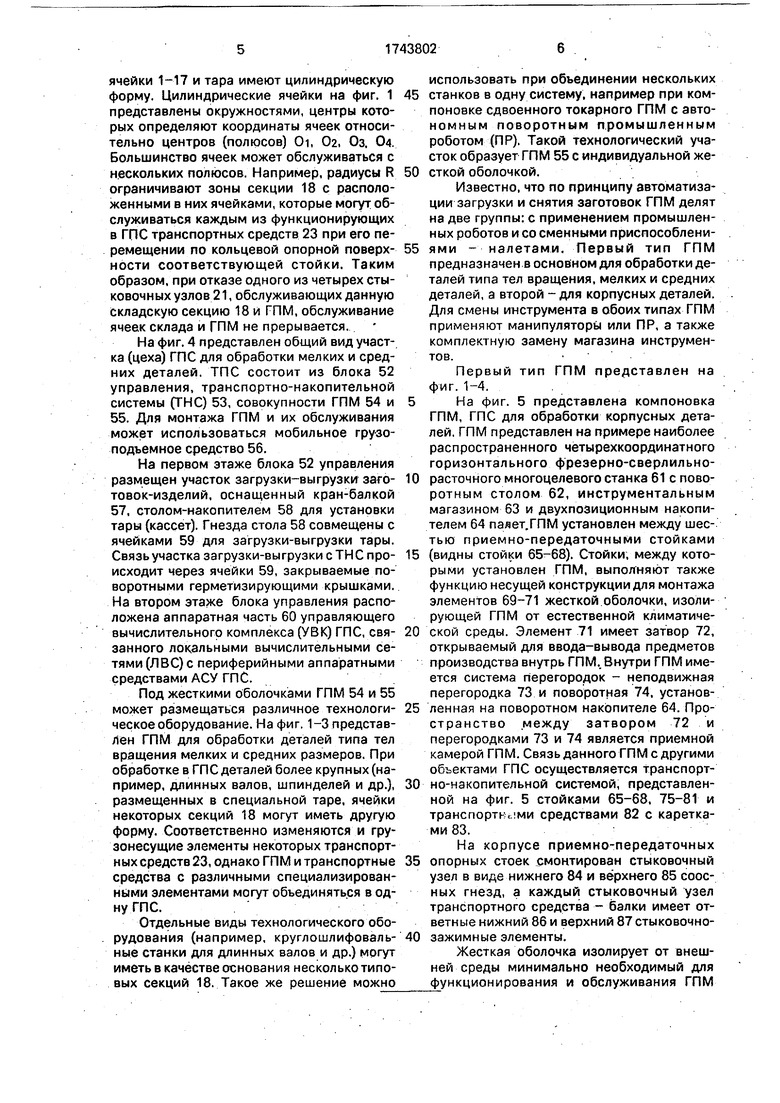

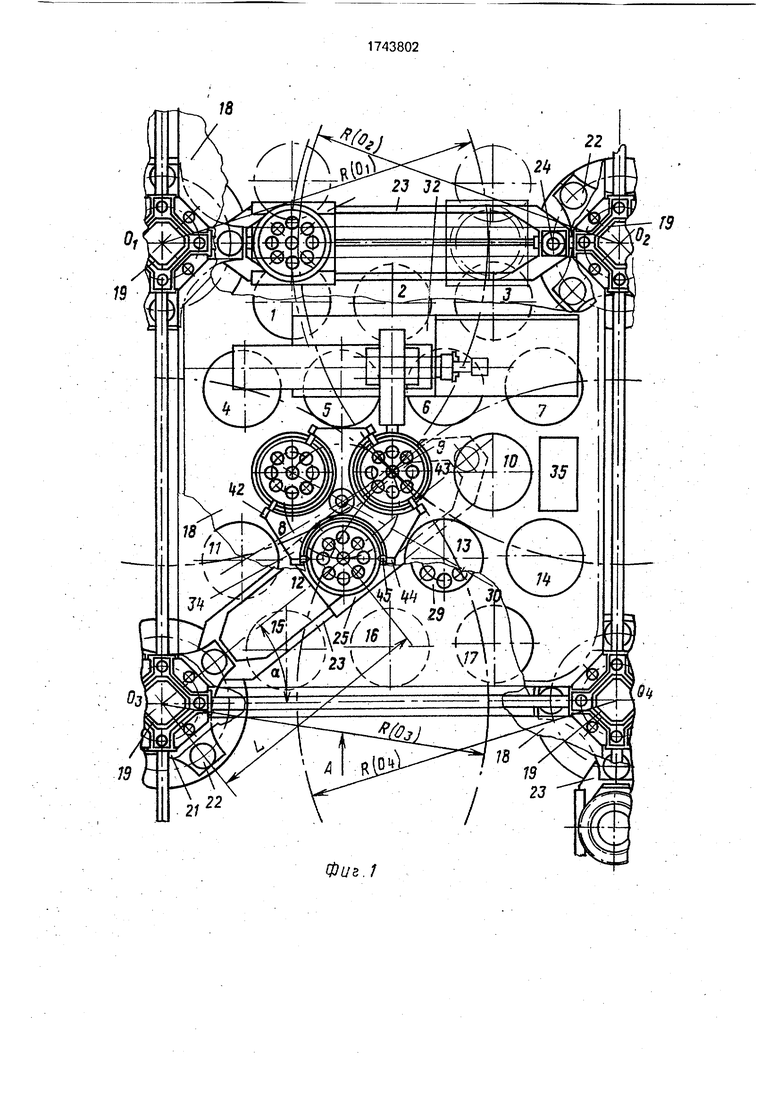

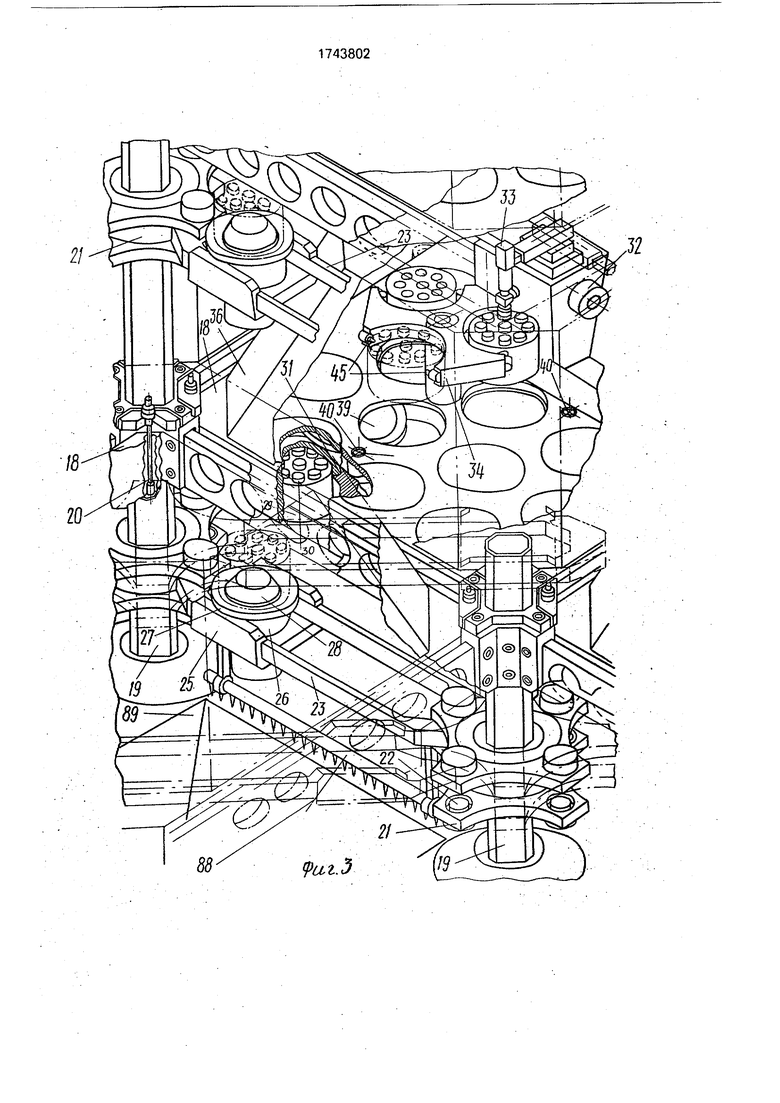

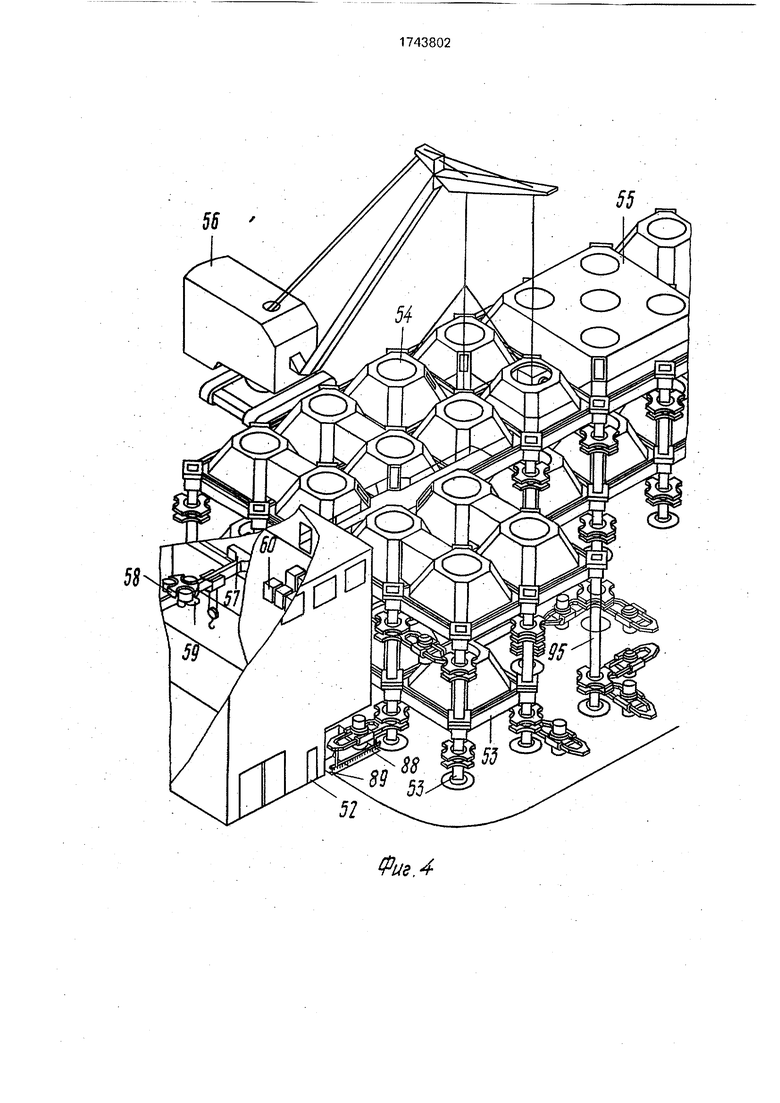

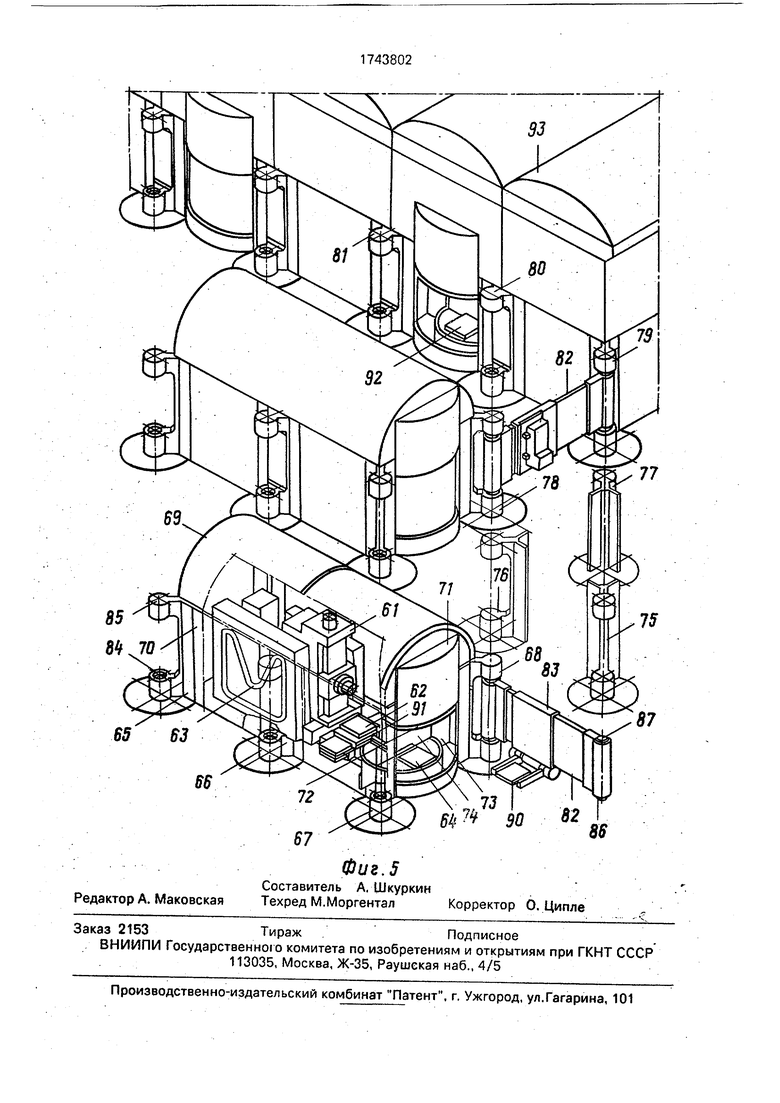

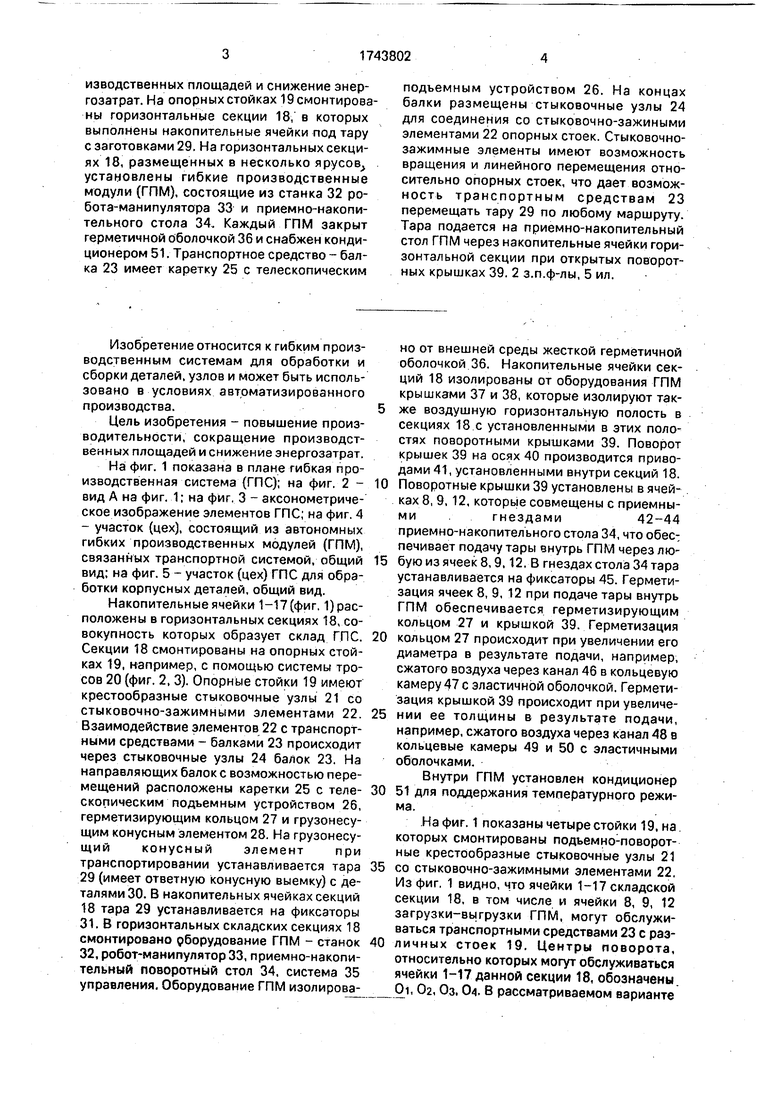

На фиг. 1 показана в плане гибкая производственная система (ГПС); на фиг. 2 - вид А на фиг. 1; на фиг, 3 - аксонометрическое изображение элементов ГПС; на фиг. 4 - участок (цех), состоящий из автономных гибких производственных модулей (ГПМ), связанных транспортной системой, общий вид; на фиг. 5 - участок (цех) ГПС для обработки корпусных деталей, общий вид.

Накопительные ячейки 1-17(фиг. расположены в горизонтальных секциях 18, совокупность которых образует склад ГПС. Секции 18 смонтированы на опорных стойках 19, например, с помощью системы тросов 20 (фиг. 2, 3). Опорные стойки 19 имеют крестообразные стыковочные узлы 21 со стыковочно-зажимными элементами 22. Взаимодействие элементов 22 с транспортными средствами - балками 23 происходит через стыковочные узлы 24 балок 23. На направляющих балок с возможностью перемещений расположены каретки 25 с телескопическим подъемным устройством 26, герметизирующим кольцом 27 и грузонесу- щим конусным элементом 28. На грузонесу- щий конусный элемент при транспортировании устанавливается тара 29 (имеет ответную конусную выемку) с деталями 30. В накопительных ячейках секций 18 тара 29 устанавливается на фиксаторы

32,робот-манипулятор 33, приемно-накопительный поворотный стол 34, система 35 управления. Оборудование ГПМ изолировано от внешней среды жесткой герметичной оболочкой 36. Накопительные ячейки секций 18 изолированы от оборудования ГПМ крышками 37 и 38, которые изолируют также воздушную горизонтальную полость в секциях 18с установленными в этих полостях поворотными крышками 39. Поворот крышек 39 на осях 40 производится приводами 41, установленными внутри секций 18.

Поворотные крышки 39 установлены в ячейках 8, 9,12, которые совмещены с приемнымигнездами42-44приемно-накопительного стола 34, что обес: печивает подачу тары внутрь ГПМ через любую из ячеек 8,9,12, В гнездах стола 34 тара устанавливается на фиксаторы 45. Герметизация ячеек 8, 9, 12 при подаче тары внутрь ГПМ обеспечивается герметизирующим кольцом 27 и крышкой 39. Герметизация

кольцом 27 происходит при увеличении его диаметра в результате подачи, например, сжатого воздуха через канал 46 в кольцевую камеру 47 с эластичной оболочкой. Герметизация крышкой 39 происходит при увеличении ее толщины в результате подачи, например, сжатого воздуха через канал 48 в кольцевые камеры 49 и 50 с эластичными оболочками.

Внутри ГПМ установлен кондиционер

51 для поддержания температурного режима.

На фиг. 1 показаны четыре стойки 19, на которых смонтированы подьемно:поворот- ные крестообразные стыковочные узлы 21

со стыковочно-зажимными элементами 22, Из фиг, 1 видно, что ячейки 1-17 складской секции 18, в том числе и ячейки 8, 9, 12 загрузки-выгрузки ГПМ, могут обслуживаться транспортными средствами 23 с различных стоек 19. Центры поворота, относительно которых могут обслуживаться ячейки 1-17 данной секции 18, обозначены.

Oi, 02, Оз. 04. В рассматриваемом варианте

ячейки 1-17 и тара имеют цилиндрическую форму. Цилиндрические ячейки на фиг. 1 представлены окружностями, центры которых определяют координаты ячеек относительно центров (полюсов) Oi, 02, Оз. 04 Большинство ячеек может обслуживаться с нескольких полюсов. Например, радиусы R ограничивают зоны секции 18 с расположенными в них ячейками, которые могут обслуживаться каждым из функционирующих в ГПС транспортных средств 23 при его перемещении по кольцевой опорной поверхности соответствующей стойки. Таким образом, при отказе одного из четырех стыковочных узлов 21, обслуживающих данную складскую секцию 18 и ГПМ, обслуживание ячеек склада и ГПМ не прерывается.

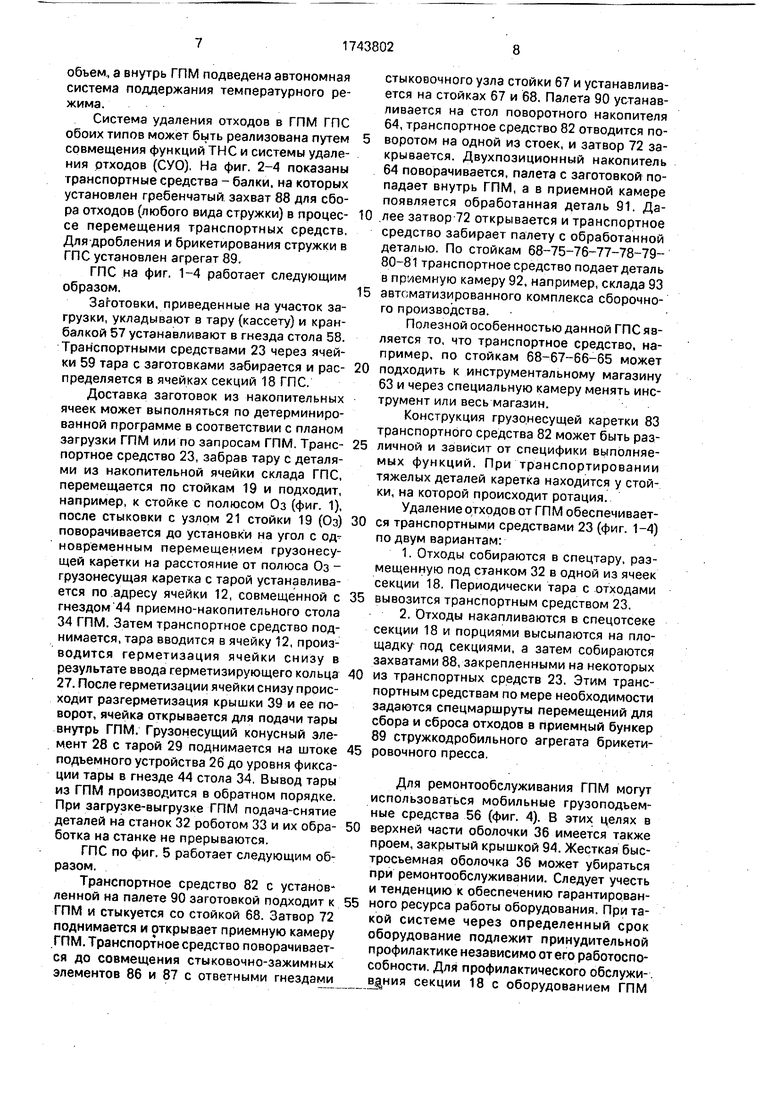

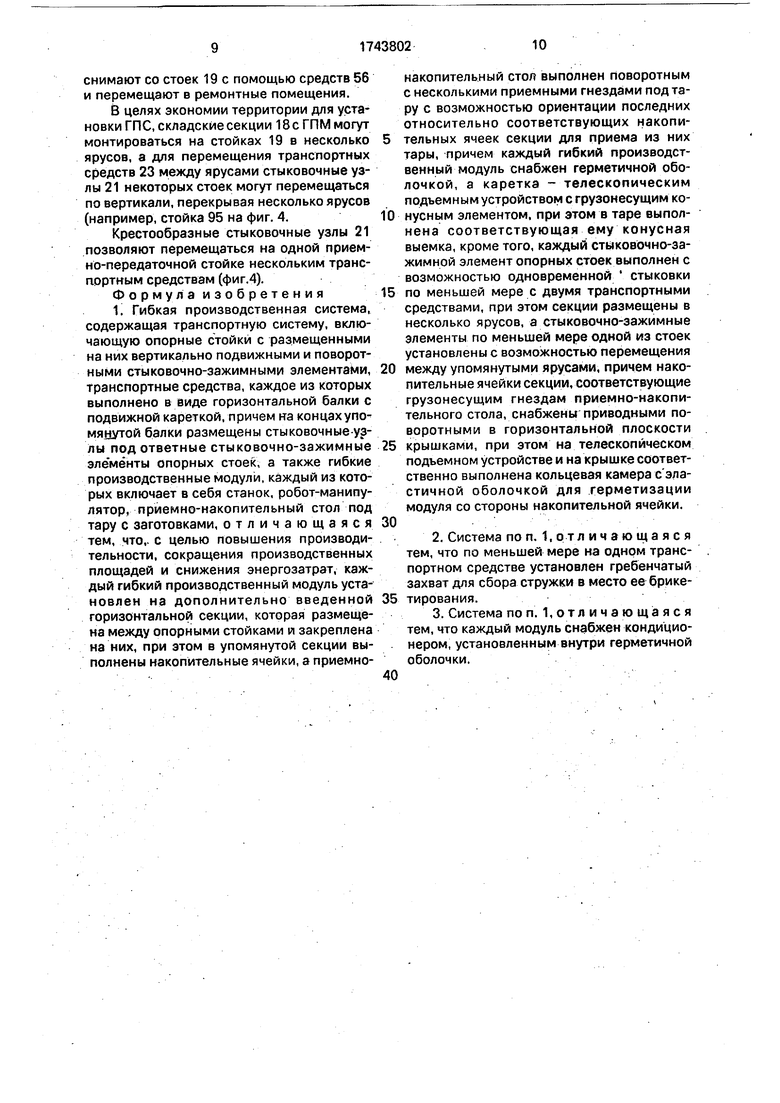

На фиг. 4 представлен общий вид участка (цеха) ГПС для обработки мелких и средних деталей. ТПС состоит из блока 52 управления, транспортно-накопительной системы (ГНС) 53, совокупности ГПМ 54 и 55. Для монтажа ГПМ и их обслуживания может использоваться мобильное грузоподъемное средство 56.

На первом этаже блока 52 управления размещен участок загрузки-выгрузки заготовок-изделий, оснащенный кран-балкой 57, столом-накопителем 58 для установки тары (кассет). Гнезда стола 58 совмещены с ячейками 59 для загрузки-выгрузки тары. Связь участка загрузки-выгрузки с ТН С происходит через ячейки 59, закрываемые поворотными герметизирующими крышками. На втором этаже блока управления расположена аппаратная часть 60 управляющего вычислительного комплекса (УВК) ГПС, связанного локальными вычислительными сетями (ЛВС) с периферийными аппаратными средствами АСУ ГПС.

Под жесткими оболочками ГПМ 54 и 55 может размещаться различное технологическое оборудование. На фиг. 1-3 представлен ГПМ для обработки деталей типа тел вращения мелких и средних размеров. При обработке в ГПС деталей более крупных (например, длинных валов, шпинделей и др.), размещенных в специальной таре, ячейки некоторых секций 18 могут иметь другую форму. Соответственно изменяются и гру- зонесущие элементы некоторых транспорт- ныхсредств 23, однако ГПМ и транспортные средства с различными специализированными элементами могут объединяться в одну ГПС.

Отдельные виды технологического оборудования (например, круглошлифоваль- ные станки для длинных валов и др.) могут иметь в качестве основания несколько типовых секций 18. Такое же решение можно

использовать при объединении нескольких

5 станков в одну систему, например при компоновке сдвоенного токарного ГПМ с автономным поворотным промышленным роботом (ПР). Такой технологический участок образует ГПМ 55 с индивидуальной же0 сткой оболочкой.

Известно, что по принципу автоматизации загрузки и снятия заготовок ГПМ делят на две группы: с применением промышленных роботов и со сменными приспособлени5 ями - налетами. Первый тип ГПМ предназначен в основном для обработки деталей типа тел вращения, мелких и средних деталей, а второй -для корпусных деталей. Для смены инструмента в обоих типах ГПМ применяют манипуляторы или ПР, а также комплектную замену магазина инструментов.

Первый тип ГПМ представлен на фиг. 1-4.

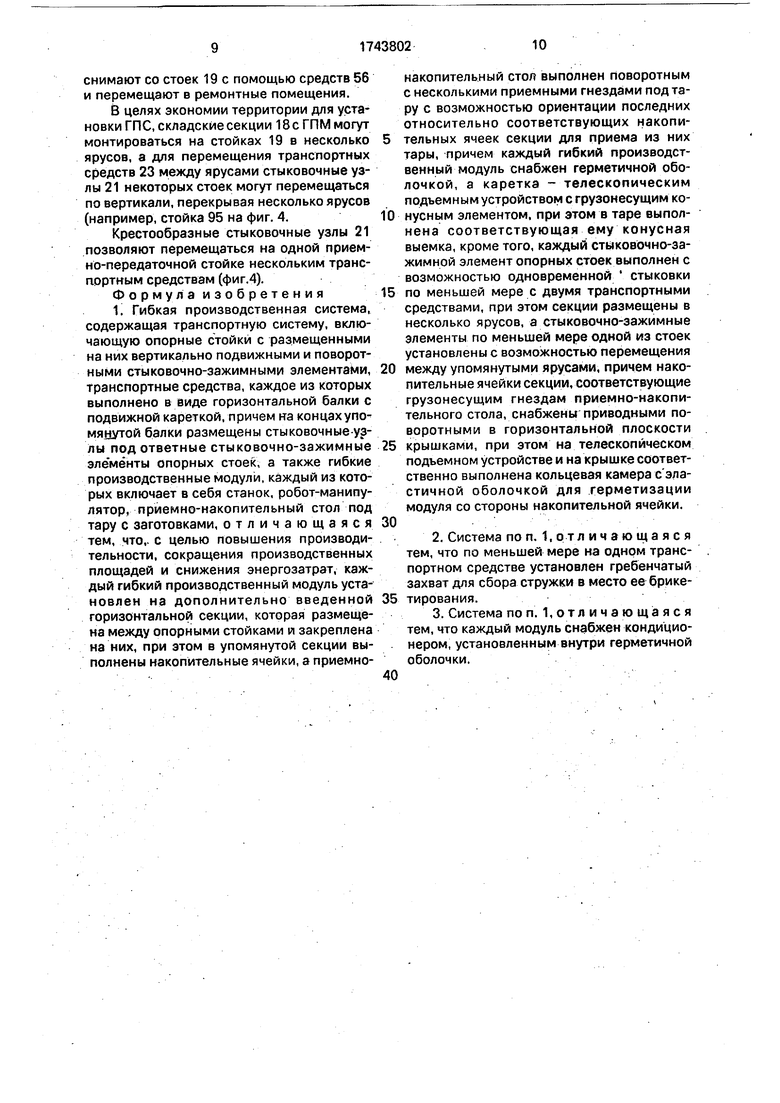

На фиг. 5 представлена компоновка

ГПМ, ГПС для обработки корпусных деталей. ГПМ представлен на примере наиболее распространенного четырехкоординатного горизонтального фрезерно-сверлильно0 расточного многоцелевого станка 61с поворотным столом 62, инструментальным магазином 63 и двухпоэиционным накопителем 64 паяет.ГПМ установлен между шестью приемно-передаточными стойками

5 (видны стойки 65-68). Стойки, между которыми установлен ГПМ, выполняют также функцию несущей конструкции для монтажа элементов 69-71 жесткой оболочки, изолирующей ГПМ от естественной климатиче0 ской среды. Элемент 71 имеет затвор 72, открываемый для ввода-вывода предметов производства внутрь ГПМ.. Внутри ГПМ имеется система перегородок - неподвижная перегородка 73 и поворотная 74, установ5 ленная на поворотном накопителе 64. Пространство между затвором 72 и перегородками 73 и 74 является приемной камерой ГПМ. Связь данного ГПМ с другими объектами ГПС осуществляется транспорт0 но-накопительной системой, представленной на фиг. 5 стойками 65-68, 75-81 и транспорта с ми средствами 82 с каретками 83.

На корпусе приемно-передаточных

5 опорных стоек смонтирован стыковочный узел в виде нижнего 84 и верхнего 85 соос- ных гнезд, а каждый стыковочный узел транспортного средства - балки имеет ответные нижний 86 и верхний 87 стыковочно0 зажимные элементы.

Жесткая оболочка изолирует от внешней среды минимально необходимый для функционирования и обслуживания ГПМ

объем, а внутрь ГПМ подведена автономная система поддержания температурного режима.

Система удаления отходов в ГПМ ГПС обоих типов может быть реализована путем совмещения функций ТНС и системы удаления отходов (СУО), На фиг. 2-4 показаны транспортные средства - балки, на которых установлен гребенчатый захват 88 для сбора отходов (любого вида стружки) в процессе перемещения транспортных средств. Для дробления и брикетирования стружки в ГПС установлен агрегат 89.

ГПС на фиг. 1-4 работает следующим образом.

Заготовки, приведенные на участок загрузки, укладывают в тару (кассету) и кран- балкой 57 устанавливают в гнезда стола 58. Транспортными средствами 23 через ячейки 59 тара с заготовками забирается и распределяется в ячейках секций 18 ГПС.

Доставка заготовок из накопительных ячеек может выполняться по детерминированной программе в соответствии с планом загрузки ГПМ или по запросам ГПМ. Транспортное средство 23, забрав тару с деталями из накопительной ячейки склада ГПС, перемещается по стойкам 19 и подходит, например, к стойке с полюсом Оз (фиг. 1), после стыковки с узлом 21 стойки 19 (Оз) поворачивается до установки на угол с одновременным перемещением грузонесу- щей каретки на расстояние от полюса Оз - грузонесущая каретка с тарой устанавливается по адресу ячейки 12, совмещенной с гнездом 44 приемно-накопительного стола 34 ГПМ. Затем транспортное средство поднимается, тара вводится в ячейку 12, производится герметизация ячейки снизу в результате ввода герметизирующего кольца 27. После герметизации ячейки снизу происходит разгерметизация крышки 39 и ее поворот, ячейка открывается для подачи тары внутрь ГПМ. Грузонесущий конусный элемент 28 с тарой 29 поднимается на штоке подъемного устройства 26 до уровня фиксации тары в гнезде 44 стола 34. Вывод тары из ГПМ производится в обратном порядке. При загрузке-выгрузке ГПМ подача-снятие деталей на станок 32 роботом 33 и их обработка на станке не прерываются.

ГПС по фиг. 5 работает следующим образом.

Транспортное средство 82 с установленной на палете 90 заготовкой подходит к ГПМ и стыкуется со стойкой 68. Затвор 72 поднимается и открывает приемную камеру ГПМ. Транспортное средство поворачивается до совмещения стыковочно-зажимных элементов 86 и 87 с ответными гнездами

стыковочного узла стойки 67 и устанавливается на стойках 67 и 68. Палета 90 устанавливается на стол поворотного накопителя 64, транспортное средство 82 отводится поворотом на одной из стоек, и затвор 72 закрывается. Двухпозиционный накопитель 64 поворачивается, налета с заготовкой попадает внутрь ГПМ, а в приемной камере появляется обработанная деталь 91. Далее затвор 72 открывается и транспортное средство забирает палету с обработанной деталью. По стойкам 68-75-76-77-78-79- 80-81 транспортное средство подает деталь в приемную камеру 92, например, склада 93

автоматизированного комплекса сборочного производства.

Полезной особенностью данной ГПС является то, что транспортное средство, например, по стойкам 68-67-66-65 может

подходить к инструментальному магазину 63 и через специальную камеру менять инструмент или весь магазин.

Конструкция грузонесущей каретки 83 транспортного средства 82 может быть различной и зависит от специфики выполняемых функций. При транспортировании тяжелых деталей каретка находится у стойки, на которой происходит ротация.

Удаление отходов от ГПМ обеспечивается транспортными средствами 23 (фиг. 1-4) по двум вариантам:

вывозится транспортным средством 23.

из транспортных средств 23. Этим транспортным средствам по мере необходимости задаются спецмаршруты перемещений для сбора и сброса отходов в приемный бункер 89 стружкодробильного агрегата брикетировочного пресса.

Для ремонтообелуживания ГПМ могут использоваться мобильные грузоподъемные средства 56 (фиг. 4). В этих целях в

верхней части оболочки 36 имеется также проем, закрытый крышкой 94. Жесткая быс- тросьемная оболочка 36 может убираться при ремонтообслуживании. Следует учесть и тенденцию к обеспечению гарантированного ресурса работы оборудования. При такой системе через определенный срок оборудование подлежит принудительной профилактике независимо от его работоспособности. Для профилактического обслужи- вцния секции 18 с оборудованием ГПМ

снимают со стоек 19с помощью средств 56 и перемещают в ремонтные помещения.

В целях экономии территории для установки ГПС, складские секции 18с ГПМ могут монтироваться на стойках 19 в несколько ярусов, а для перемещения транспортных средств 23 между ярусами стыковочные узлы 21 некоторых стоек могут перемещаться по вертикали, перекрывая несколько ярусов (например, стойка 95 на фиг. 4.

Крестообразные стыковочные узлы 21 позволяют перемещаться на одной прием- но-передаточной стойке нескольким трансаортным средствам (фиг.4).

Формула изобретения

по меньшей мере с двумя транспортными средствами, при этом секции размещены в несколько ярусов, а стыковочно-зажимные элементы по меньшей мере одной из стоек установлены с возможностью перемещения

между упомянутыми ярусами, причем накопительные ячейки секции, соответствующие грузонесущим гнездам приемно-накопи- тельного стола, снабжены приводными поворотными в горизонтальной плоскости

крышками, при этом на телескопическом подъемном устройстве и на крышке соответственно выполнена кольцевая камера с эластичной оболочкой для герметизации модуля со стороны накопительной ячейки.

Q

/ 2Лф

61

гоееш

говела

56

Фие.4

65

56

87

ВО М

86

| Гибкая производственная система "РОБОТРАНС | 1986 |

|

SU1414573A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-06-30—Публикация

1988-04-07—Подача