Изобретение относится к химической отрасли и может быть использовано в производстве минеральных добавок для животноводства или в производстве медленнодействующего удобрения.

Цель изобретения - интенсификация процесса за счет снижения времени перехода Р20б-Фосфатоа в лимонно-растворимую форму и снижение содержания фтора в конечном продукте.

П р и м е р 1. Исходное фосфатное сырье - апатитовый концентрат Ковдорского месторождения - содержит 36,35% P20s об., в т.ч. 1,2% P20s л.р , 2,85% С02, 0,97% F, 52,4% СаО и 2.3% МдО Для получения в конечной смеси массового отношения

Na2SiFe:P205 0,497 берут 256 мас.ч. фосфорной, кислоты концентрации 52,5% Р20з, содержащей 140 мас.ч. P20s, и репульпируют в ней 250 мас.ч. кремнефтористого натрия Na2SlFe. Репульпацию ведут в течение 0,5 ч при 65°С и вращении турбинной мешалки со скоростью 120 об/мин. При ре- пульпации 8% от всего количества кремния, вводимого с кремнефтористым натрием, переводят в активную форму SI02 с образованием 6,4 мас.ч. SI02.

Полученную пульпу смешивают с 1000 мас.ч. апатитового концентрата в течение 1,5 мин и из полусухой массы формируют частицы диаметром 2-4 мм. Укрупненные частицы смеси исходных комON VI CJ СЯ XI

GJ

понентов насыпают в платиновую лодочку и помещают в трубчатую печь, имеющую температуру 900°С. В течение 2 ч температуру в печи поднимают до 1300°С, а затем ведут спекание в изотермических условиях при 1300°С в течение 2 ч, При спекании через печь пропускают воздух, содержащий 10-15 об.% паров воды. Образцы пробспекаемого материала отбирают в момент достижения в печи температуры 1300°С и через каждые последующие 30 мин. Охлаждение образцов ведут путем помещения их в эксикатор. Охлажденные образцы измельчают и анализируют. На основании анализов рассчитывают коэффициент перехода Р20б в лимонно-растворимую форму.

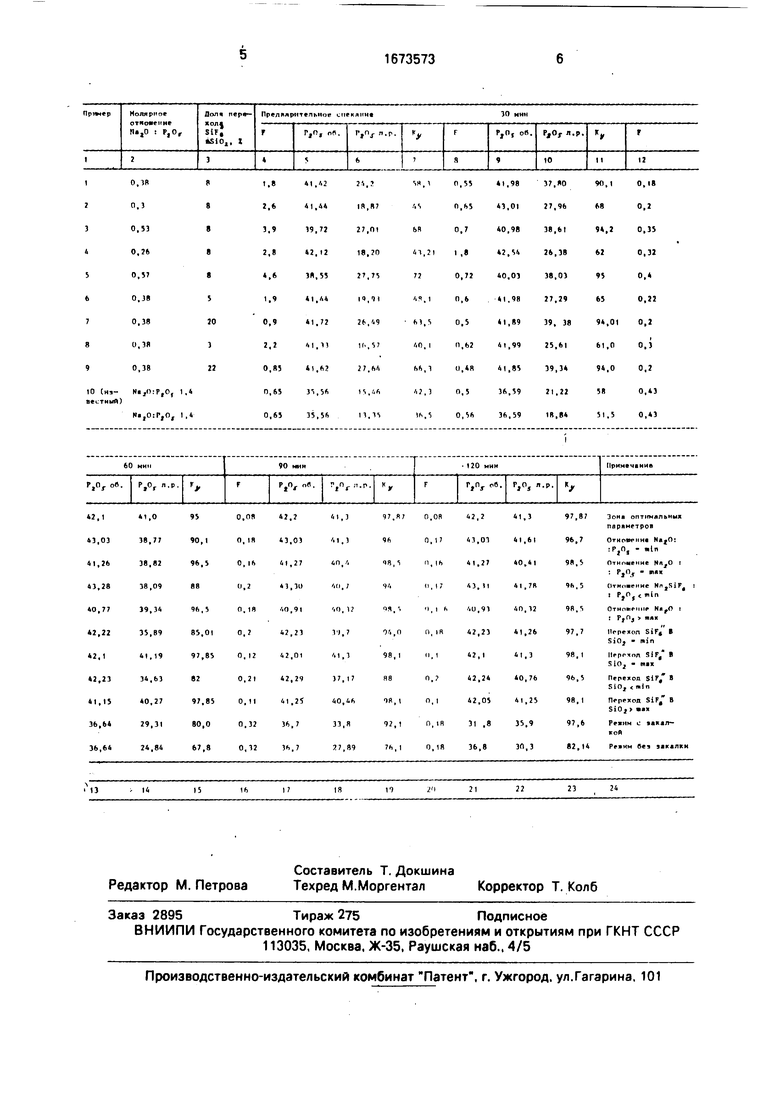

Содержание фтора в конечном продукте составляет 0,08%, Р205 об.-42,2%, P20s л.р.-41,3%, Кус-97,87%.

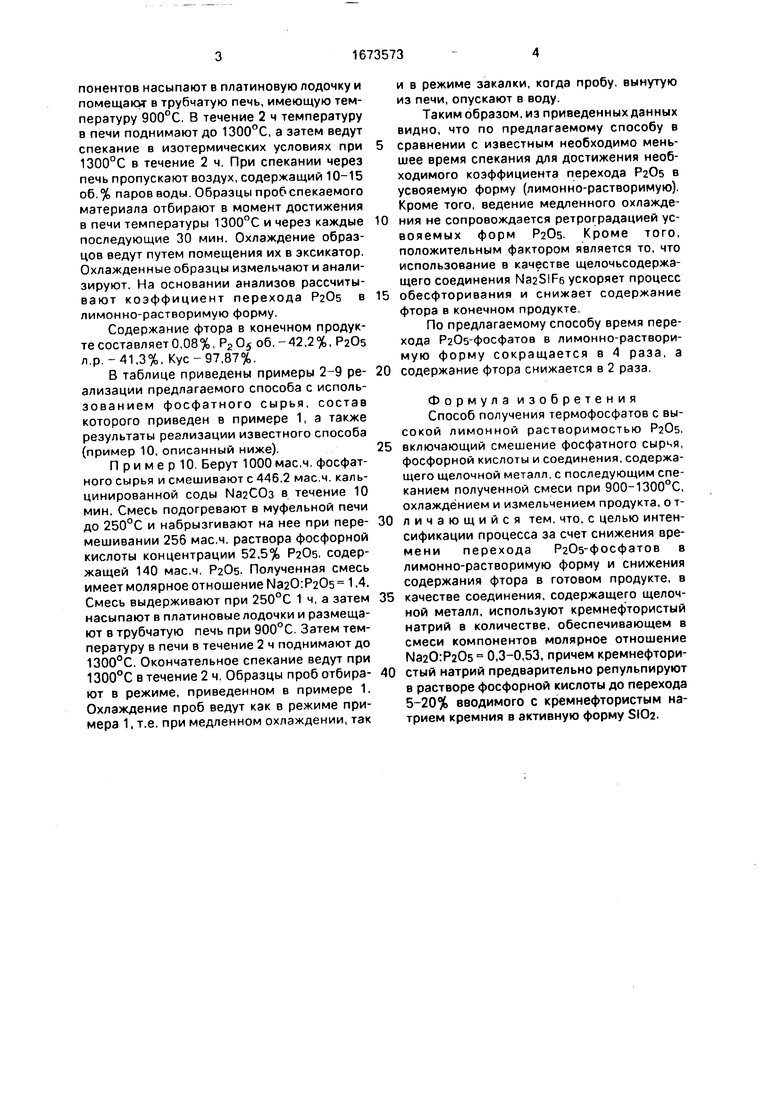

В таблице приведены примеры 2-9 реализации предлагаемого способа с использованием фосфатного сырья, состав которого приведен в примере 1, а также результаты реализации известного способа (пример 10, описанный ниже).

П р и м е р 10. Берут 1000 мае.ч. фосфатного сырья и смешивают с 446,2 мае.ч. кальцинированной соды Ма2СОз в течение 10 мин. Смесь подогревают в муфельной печи до 250°С и набрызгивают на нее при перемешивании 256 мае.ч. раствора фосфорной кислоты концентрации 52,5% Р205, содержащей 140 мае.ч. P20s. Полученная смесь имеет молярное отношение Na20:P20s 1.4. Смесь выдерживают при 250°С 1 ч, а затем насыпают в платиновые лодочки и размещают в трубчатую печь при 900°С. Затем температуру в печи в течение 2 ч поднимают до 1300°С. Окончательное спекание ведут при 1300°С в течение 2 ч. Образцы проб отбирают в режиме, приведенном в примере 1. Охлаждение проб ведут как в режиме примера 1, т.е. при медленном охлаждении, так

и в режиме закалки, когда пробу, вынутую из печи, опускают в воду.

Таким образом, из приведенных данных видно, что по предлагаемому способу в

сравнении с известным необходимо меньшее время спекания для достижения необходимого коэффициента перехода P20s в усвояемую форму (лимонно-растворимую). Кроме того, ведение медленного охлаждения не сопровождается ретроградацией усвояемых форм P20s. Кроме того, положительным фактором является то, что использование в качестве щелочьсодержа- щего соединения Na2SIFe ускоряет процесс

обесфторивания и снижает содержание фтора в конечном продукте.

По предлагаемому способу время перехода Р205-фосфатов в лимонно-растворимую форму сокращается в 4 раза, а

содержание фтора снижается в 2 раза.

Формула изобретения Способ получения термофосфатов с высокой лимонной растворимостью РгОб,

включающий смешение фосфатного сырчя, фосфорной кислоты и соединения, содержащего щелочной металл, с последующим спеканием полученной смеси при 900-1300°С, охлаждением и измельчением продукта, отличающийся тем, что, с целью интенсификации процесса за счет снижения времени перехода Р205-Фосфатов в лимонно-растворимую форму и снижения содержания фтора в готовом продукте, в

качестве соединения, содержащего щелочной металл, используют кремнефтористый натрий в количестве, обеспечивающем в смеси компонентов молярное отношение Na20:P20s 0,3-0,53, причем кремнефтористый натрий предварительно репульпируют в растворе фосфорной кислоты до перехода 5-20% вводимого с кремнефтористым натрием кремния в активную форму SIO2.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения термофосфатов, содержащих калий | 1989 |

|

SU1618744A1 |

| Способ гидротермической переработки фосфатов на удобрения | 1990 |

|

SU1773894A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОФОСФАТА | 2015 |

|

RU2604009C1 |

| Способ получения термофосфата | 2015 |

|

RU2607349C1 |

| Способ получения экстракционной фосфорной кислоты | 1988 |

|

SU1701628A1 |

| Способ получения экстракционной фосфорной кислоты | 1989 |

|

SU1673509A1 |

| Способ получения фосфорных удобрений | 1989 |

|

SU1761737A1 |

| Способ получения фосфорной кислоты и сульфата кальция | 1989 |

|

SU1781169A1 |

| Способ получения аммофосфата | 1990 |

|

SU1798342A1 |

| Способ получения термофосфатов щелочных металлов | 1978 |

|

SU833155A3 |

Изобретение относится к способу получения термофосфатов, способствует интенсификации процесса за счет снижения времени перехода P2O5 - фосфатов в лимонно-растворимую форму и снижению содержания фтора в готовом продукте. Согласно изобретению, фосфатное сырье смешивают с фосфорной кислотой и щелочь содержащим соединением с последующим спеканием полученной смеси при 900 - 1300°С, охлаждением и измельчением продукта. В качестве щелочьсодержащего соединения используют кремнефтористый натрий в количестве, обеспечивающем в смеси компонентов молярное отношение NA2OKP2O5 = 0,3 - 0,53, причем кремнефтористый натрий предварительно репульпируют в растворе фосфорной кислоты до перехода 5 - 20% вводимого с кремнефтористым натрием кремния в активную форму SIO2. Время перехода P2O5 - фосфатов в лимонно-растворимую форму сокращается в 4 раза, а содержание фтора снижается в 2 раза. 1 табл.

| СПОСОБ ИЗГОТОВЛЕНИЯ ГРУЗОПРИЕМНОГО УСТРОЙСТВА ДЛЯ АВТОМОБИЛЬНЫХ ВЕСОВ | 2018 |

|

RU2709016C2 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1991-08-30—Публикация

1989-03-23—Подача