(Л

С

| название | год | авторы | номер документа |

|---|---|---|---|

| ЖАРОПРОЧНЫЙ ДЕФОРМИРУЕМЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2010 |

|

RU2425165C1 |

| ЖАРОПРОЧНЫЙ КОМПОЗИЦИОННЫЙ ПОРОШКОВЫЙ СПЛАВ НА ОСНОВЕ ИНТЕРМЕТАЛЛИДА NiAl И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2008 |

|

RU2371496C1 |

| ЖАРОПРОЧНЫЙ И ИЗНОСОСТОЙКИЙ МАТЕРИАЛ НА ОСНОВЕ МЕДИ | 2020 |

|

RU2746016C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ МОНОКРИСТАЛЛИЧЕСКОГО ЛИТЬЯ | 2011 |

|

RU2465359C1 |

| ПОРОШКОВЫЙ ЖАРОПРОЧНЫЙ НИКЕЛЕВЫЙ СПЛАВ | 2008 |

|

RU2368683C1 |

| Сплав на основе титана и изделие, выполненное из него | 2016 |

|

RU2614356C1 |

| ДЕФОРМИРУЕМЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ ИЗ НЕГО | 2008 |

|

RU2385359C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАНОСТРУКТУРИРОВАННОГО КОНСТРУКЦИОННОГО МАТЕРИАЛА С ОБЪЕМНОЙ НАНОСТРУКТУРОЙ | 2009 |

|

RU2412020C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖАРОПРОЧНЫХ И ЖАРОСТОЙКИХ ДИСПЕРСНО-УПРОЧНЕННЫХ ИЗДЕЛИЙ НА ОСНОВЕ МЕДИ | 1997 |

|

RU2117063C1 |

| ЖАРОПРОЧНЫЙ ПОРОШКОВЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 2009 |

|

RU2410457C1 |

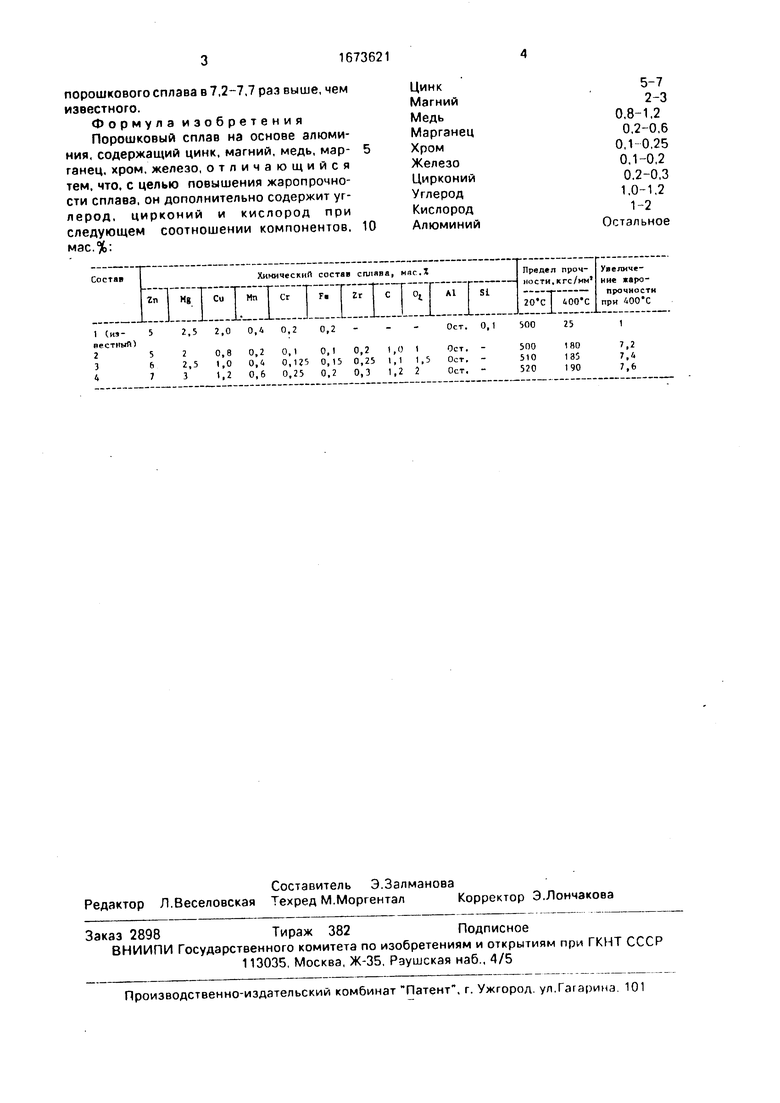

Изобретение относится к порошковой металлургии, в частности к порошковым сплавам на основе алюминия, предназначенным для применения в качестве конструкционного материала. Целью изобретения является повышение жаропрочности сплава. Предложенный порошковый сплав на основе алюминия имеет следующий состав, мас.%: цинк 5 - 7, магний 2 - 3, медь 0,8 - 1,2

марганец 0,2 - 0,6

хром 0,1 - 0,25

железо 0,1 - 0,2

цирконий 0,2 - 0,3

углерод 1,0 - 1,2

кислород 1 - 2, алюминий остальное. Предел прочности при 400°С сплава составляет 180 - 190 кгс/мм2. 1 табл.

Изобретение относится к порошковой металлургии, в частности к порошковым сплавам на основе алюминия, предназначенным для применения в качестве конструкционного материала.

Цель изобретения - повышение жаропрочности сплава.

Предложенный порошковый сплав на основе алюминия имеет следующий состав, мас.%:

Цинк5-7

Магний2-3

Медь0.8-1.2

Марганец0,2-0,6

Хром0.1-0,25

Железо0,1-0,2

Цирконий0,2-0,3

Углерод1,0-1,2

Кислород1-2

АлюминийОстальное

Пример В агтриторе подвергали ударно-истирающему воздействию шихту предлагаемого сплава по следующей технологии, скорость вращения мешалки 740 -750 об/мин, время 22-23 мин, атмосфера - воздух; затем скорость вращения мешалки 500-600 об/мин, время 4-6 ч, атмосфера - аргон, соотношение шихга, шары 1:20

Затем полученный порошок компакти- ровали в глухую матрицу при давлении 5 6 т/см2. Спрессованные заготовки подвергали экструзии и последующей термической обработке по стандартной технологии.

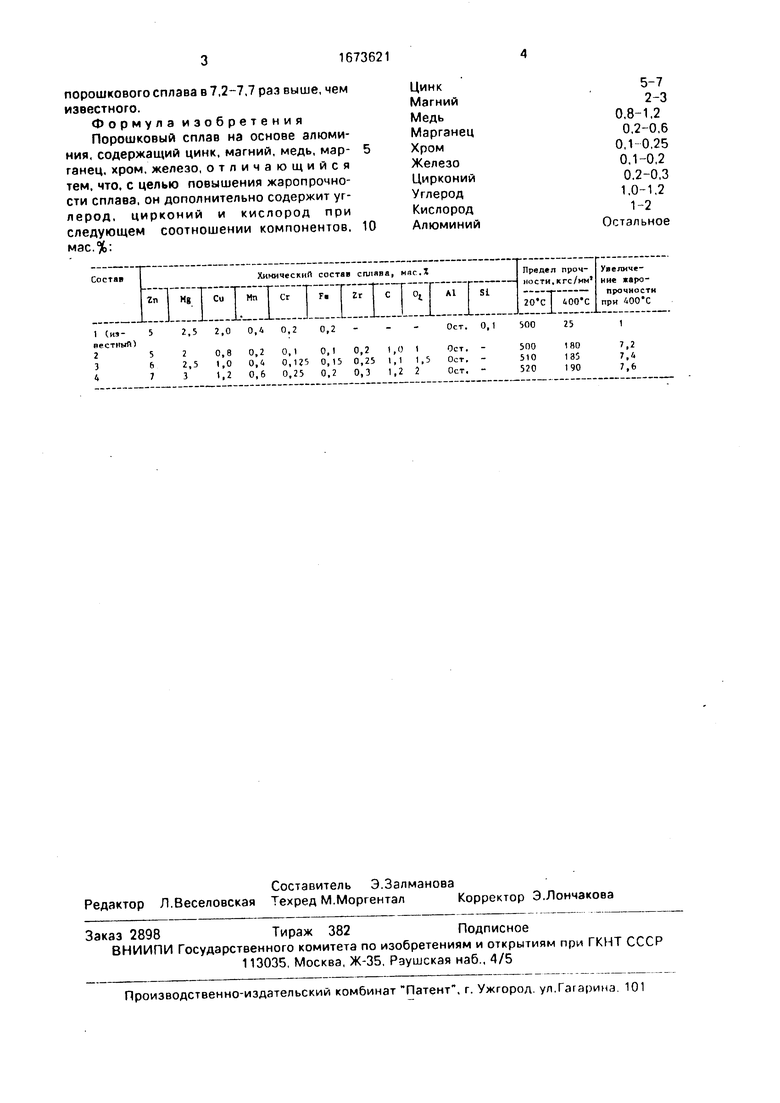

В таблице приведем) составы предлагаемого и известного сплавов, а также результаты испытаний механических свойств при 20 и 400°С.

Как следует из данных, представленных в таблице, жаропрочность предложенного

о

х| GJ а Ю

| Патент Великобритании Nfe 1454111, кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Планшайба для точной расточки лекал и выработок | 1922 |

|

SU1976A1 |

| Промышленные алюминиевые сплавы | |||

| /Под ред | |||

| И.Н.Фридляндера | |||

| М.: Металлургия | |||

| Колосниковая решетка с чередующимися неподвижными и движущимися возвратно-поступательно колосниками | 1917 |

|

SU1984A1 |

| с | |||

| Ребристый каток | 1922 |

|

SU121A1 |

Авторы

Даты

1991-08-30—Публикация

1989-11-27—Подача