Ё

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун | 1983 |

|

SU1118708A1 |

| ЧУГУН | 2018 |

|

RU2699343C1 |

| СЕРЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2009 |

|

RU2409689C1 |

| Серый чугун | 1983 |

|

SU1108123A1 |

| СЕРЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2015 |

|

RU2602312C1 |

| ВЫСОКОПРОЧНЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2007 |

|

RU2352675C1 |

| ЧУГУН | 2005 |

|

RU2281982C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2010 |

|

RU2449043C2 |

| Высокопрочный антифрикционный чугун | 2015 |

|

RU2615409C2 |

| ВЫСОКОПРОЧНЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2014 |

|

RU2581542C1 |

Изобретение относится к металлургии, в частности к изысканию состава серого чугуна для изготовления доводочного инструмента. Цель - повышение износостойкости чугуна. Чугун содержит, мас.%: углерод 2,5 - 3,5

кремний 1,7 - 2,6

марганец 0,64 - 1,8

сера 0,22 - 0,5

фосфор 0,4 - 1,0

медь 0,25 - 0,6

сурьма 0,005 - 0,08

никель 0,3 - 1,0

железо остальное, при этом отношение содержания марганца к сере должно находиться в пределах 1,28 - 8,18 и отношение содержания углерода к сумме содержания никеля и меди равно 1,56 - 6,36. Износостойкость чугуна повышается, при этом износ инструмента составляет 0,35 - 0,37 г/ч. 2 табл.

Изобретение относится к металлургии, в частности к разработке составов чугуна для изготовления доводочного инструмента.

Цепь изобретения повышение износостойкости.

Выбор граничных пределов содержания компонентов в чугуне предложенного состава обусловлен с едующ м

Введение в чугун сурьмы измельчает графитные включения что ведет к повышению ударной вязкости чугунных отливок и кроме того, выполняет роль регулятора твердости чугуна При концентрации ее Е чугуне до 0,005% и при содержании других элементов в указанных пределах твердость не изменяется, а при повышении ее содержания от 0.005 до 0.08% наблюдается плавное повышение твердости отливок, при

этом сохраняются ьчсикие доводочные свойства чугуна

Пои выходе этого отношения за указанные пределы (заданные концентрации серы сохраняются) в структуре чугуна снижается количество сульфидных вклк 1ении, повышается твердость вплоть до появления отбе- ла, снижаются ударная вязкость, изнсчо тонкость и производительность процесса доводки

ЬЕИ-Л - ние никеля г реследуег цель повь

СИТЦ КОррОЗИОННуЮ ( ТОЙК ОСТ t. 4yrVH3 И3( I

стнс ч I о никель, i - клч и повь 1 j ет прочность v твердость чугунн с нетлегиртаанио фрррита измельчения эв тектического зеона, стабилизации перлитной лруктуры. Однако е предлагаемом составе эти элементы о сочетании с углеро дом ограничивают свое влияние только в

О

ч| Ы

;о ю ел

:

рамках легирования ферритной основы, повышая ее прочность и твердость, что благоприятно сказывается на ударной вязкости и доводочных свойствах чугуна. Указанное содержание углерода и отношение содержания углерода к сумме содержаний никеля и меди не позволяют этим элементам образовывать чисто перлитную основу, развивая только графитизирующее их действие в чугуне.

При отклонении этого отношения в меньшую или большую стороны от предлагаемого возникают предпосылки для увеличения твердости чугуна до недопустимых пределов ввиду снижения количества графита в чугуне и образования структурно сво- бодного цементита, а также ввиду возможности прекращения графитизирую- щего действия никеля и меди и образования перлитной структуры. Следовательно, только при содержании никеля в указанных пределах и при указанном отношении содержания углерода к сумме содержания никеля и меди в чугуне достигается повышение ударной вязкости, износостойкости, снижение твердости и повышение производительности процесса доводки.

Таким образом, указанный состав компонентов, а также принятое отношение содержания марганца к сере и содержания углерода к сумме содержания никеля и меди придают чугуну новые свойства.

Опытно-промышленные плавки чугунов проводились в индукционной печи ИСТ- 04И1 с использованием шихты из литейного чугуна, стальных низкоуглеродистых отходов, ферросплавов и легирующих добавок (ферросилиция, ферромарганца, ферро- фосфора, сернистого железа, меди марки М4, никеля марки Н-1, металлической сурьмы).

После расплавления чугун легировали серой, перегревали до 1450-1500°С, а затем охлаждали в печи и при достижении 1380- 1400°С в него вводили сурьму, брали пробы на химический анализ, а затем производили

разливку в открытые цельнометаллические формы.

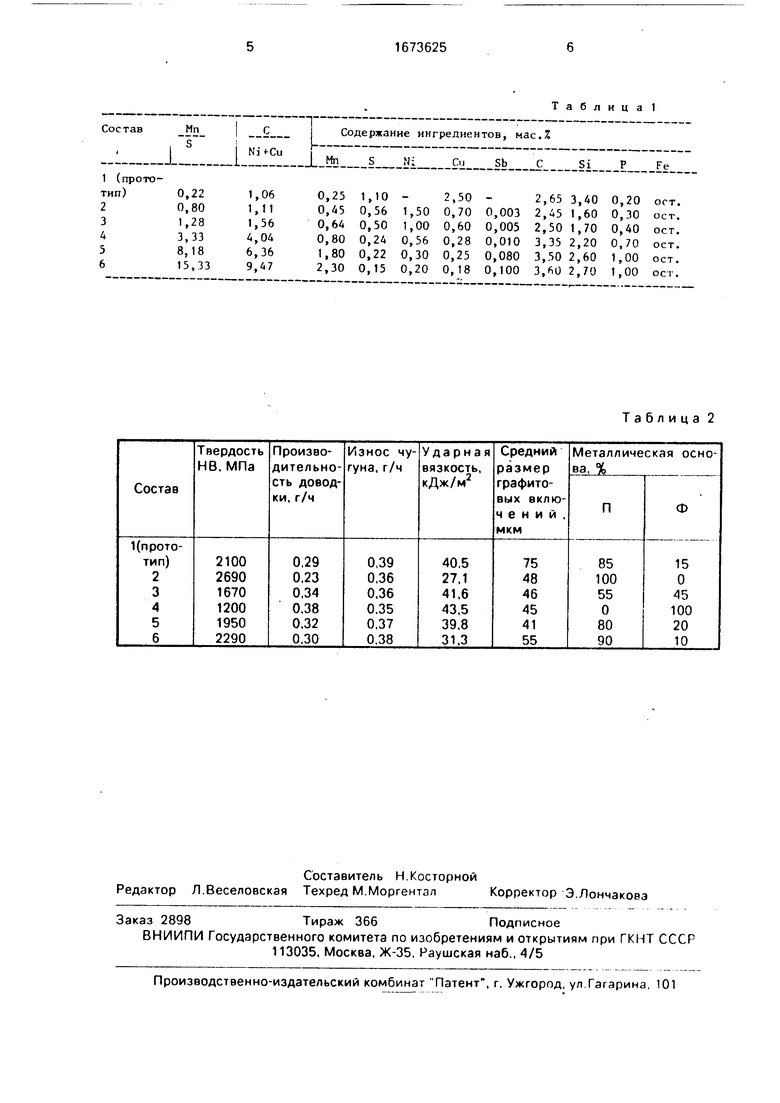

По изложенной технологии были изготовлены шесть смесей, содержащих угле- род, кремний, марганец, серу, фосфор, медь, никель и железо. Химические составы смесей представлены в табл.1.

Чугун состава 1 соответствует прототипу, чугун составов 3,4,5 - предлагаемому чугуну с нижним, средним и верхним уровнями отличительных признаков, чугун составов 2 и 6 - соответственно ниже нижнего и выше верхнего уровней.

В табл.2 приведены результаты сравни- тельных испытаний чугунов.

Испытание на износ чугуна и производительность процесса доводки (сьем припуска доводимой поверхности) проводили на специальной установке, где шарики диамет- ром 2,381 мм из стали 110Х18М-ШД обкатывались между двумя чугунными образцами (дисками) в абразивной среде. Линейная скорость движения шариков по дорожке качения 0.48 м/с. давление на 1 шарик 35 г.

Из данных табл.2 . что оптимальным уровнем свойств обладают чугуны составов 3-5.

Чугуны составов 2 и 6 характеризуются повышенной твердостью, пониженной работоспособностью при доводке деталей. Формула изобретения Чугун для инструмента, содержащий углерод, кремний, марганец, серу, фосфор, сурьму, медь, никель и железо, отличающийся тем, что, с целью повышения износостойкости, он содержит компоненты в следующем соотношении, мас.%:

Углерод2,50-3,50

КремниЛ1,7-2,60

Марганец0,64-1,80

Сера0,22-0,50

Фосфор0,40-1.0

Сурьма0.005-0,08

Медь0.25-0,60

Никель0,30-1,00

ЖелезоОстальное

Таблица 1

Таблица 2

| Антифрикционный чугун | 1984 |

|

SU1285045A1 |

| ЧУГУН | 0 |

|

SU392136A1 |

Авторы

Даты

1991-08-30—Публикация

1989-03-20—Подача