§

fiA

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун для инструмента | 1989 |

|

SU1673625A1 |

| Износостойкий чугун | 1986 |

|

SU1339160A1 |

| ЧУГУН ДЛЯ ОГРАНОЧНЫХ ДИСКОВ | 1992 |

|

RU2039117C1 |

| Серый чугун | 1983 |

|

SU1108123A1 |

| Чугун | 1982 |

|

SU1033565A1 |

| Чугун | 1991 |

|

SU1765239A1 |

| Чугун | 1983 |

|

SU1090751A1 |

| Высокопрочный чугун | 1987 |

|

SU1511290A1 |

| Чугун | 1983 |

|

SU1120030A1 |

| Чугун для валков | 1982 |

|

SU1121309A1 |

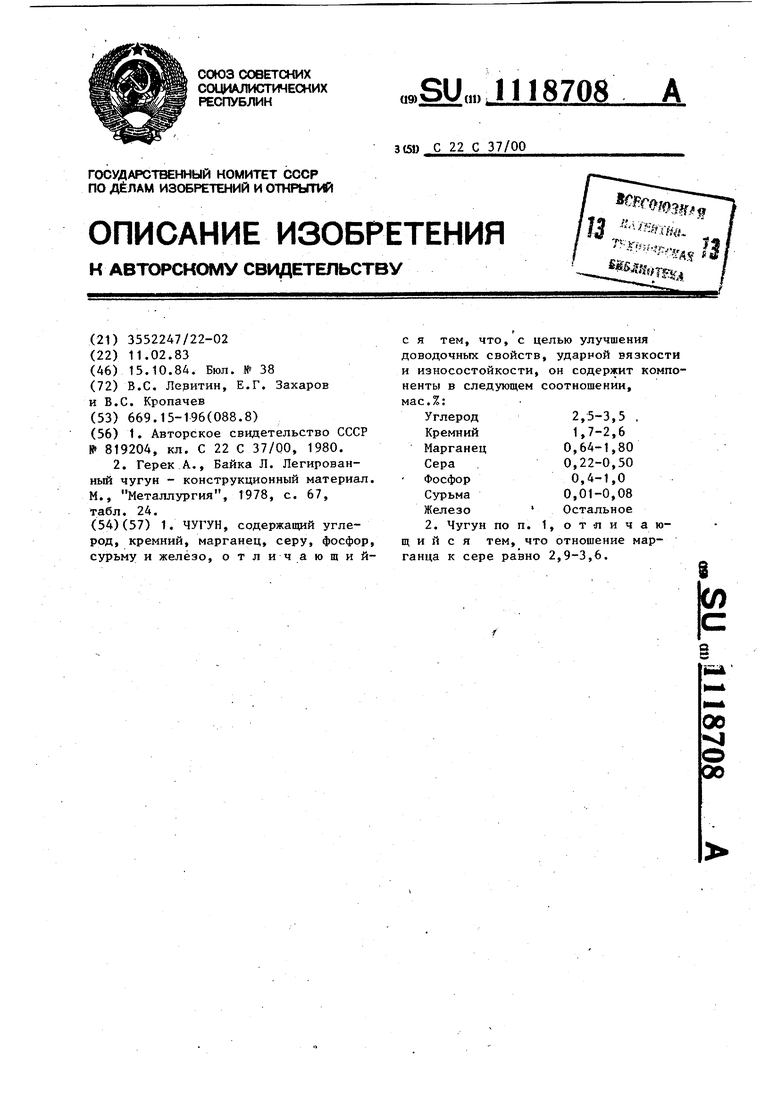

1. ЧУГУН, содержащий углерод, кремний, марганец, серу, фосфор, сурьму и железо, отличаюшийс я тем, что, с целью улучшения доводочных свойств, ударной вязкости и износостойкости, он содержит компоненты в следующем соотношении, мас.%: Углерод2,5-3,5 , Кремний1,7-2,6 Марганец 0,64-1,80 Сера0,22-0,50 Фосфор0,4-1,0 Сурьма0,01-0,08 Железо Остальное 2. Чугун по п. 1, отличающийся тем, что отношение марганца к сере равно 2,9-3,6.

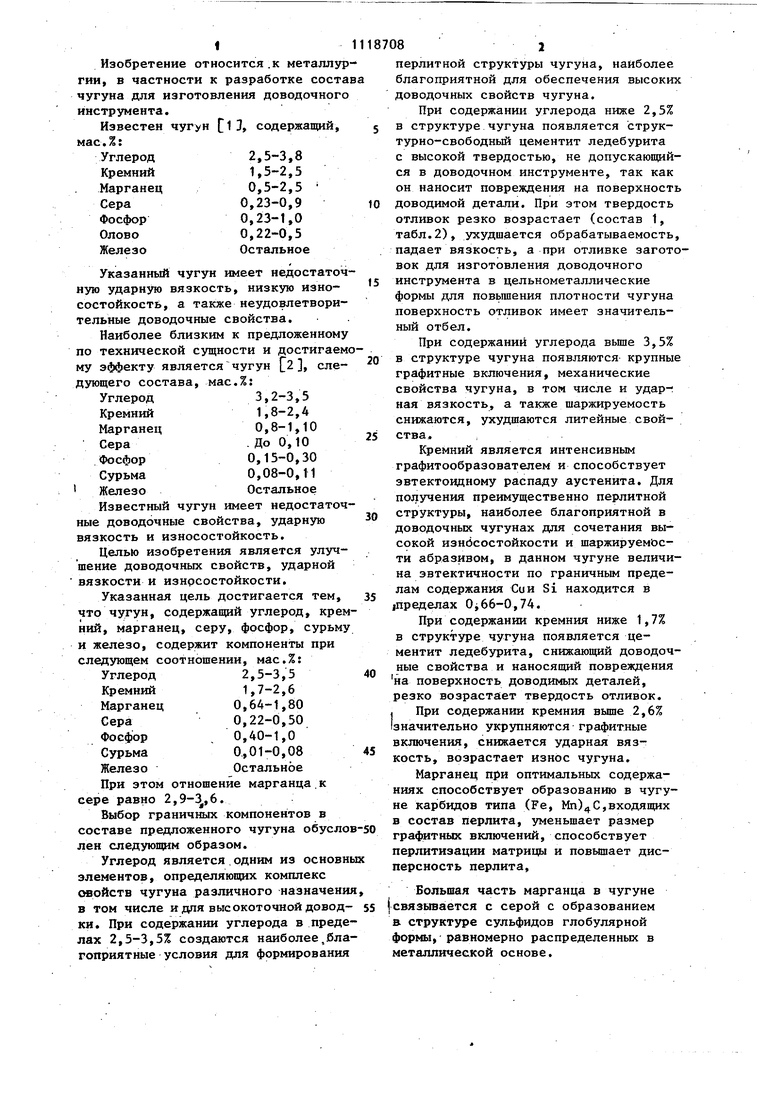

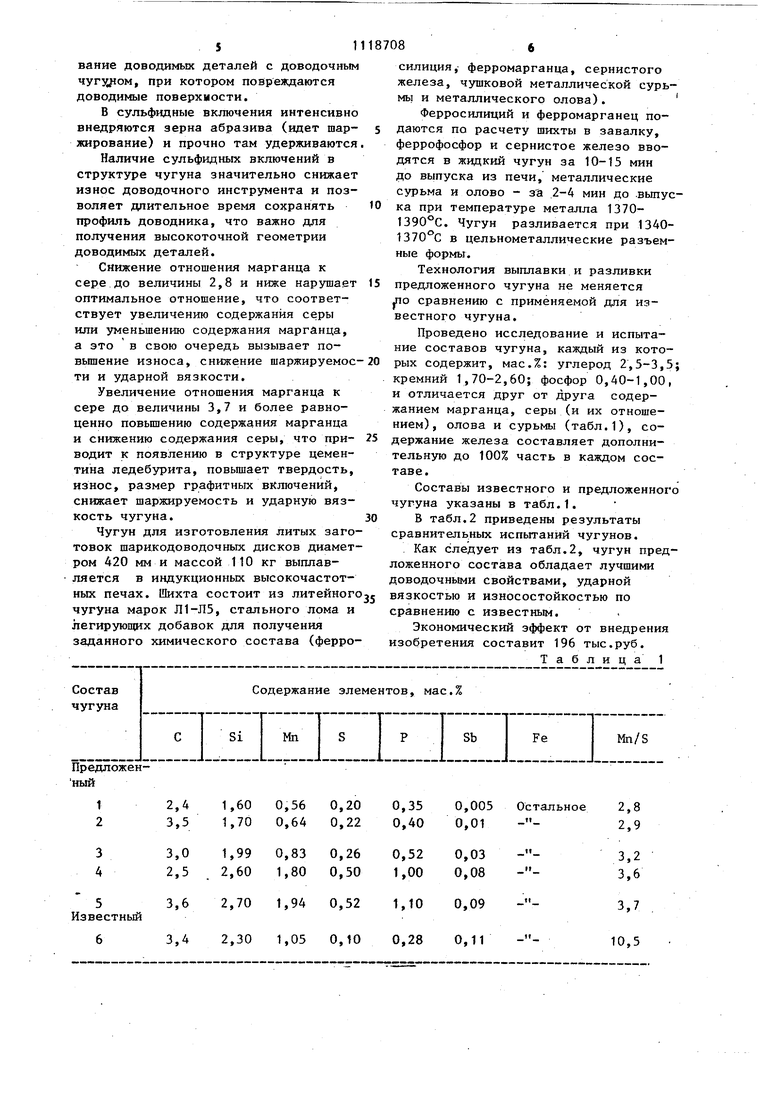

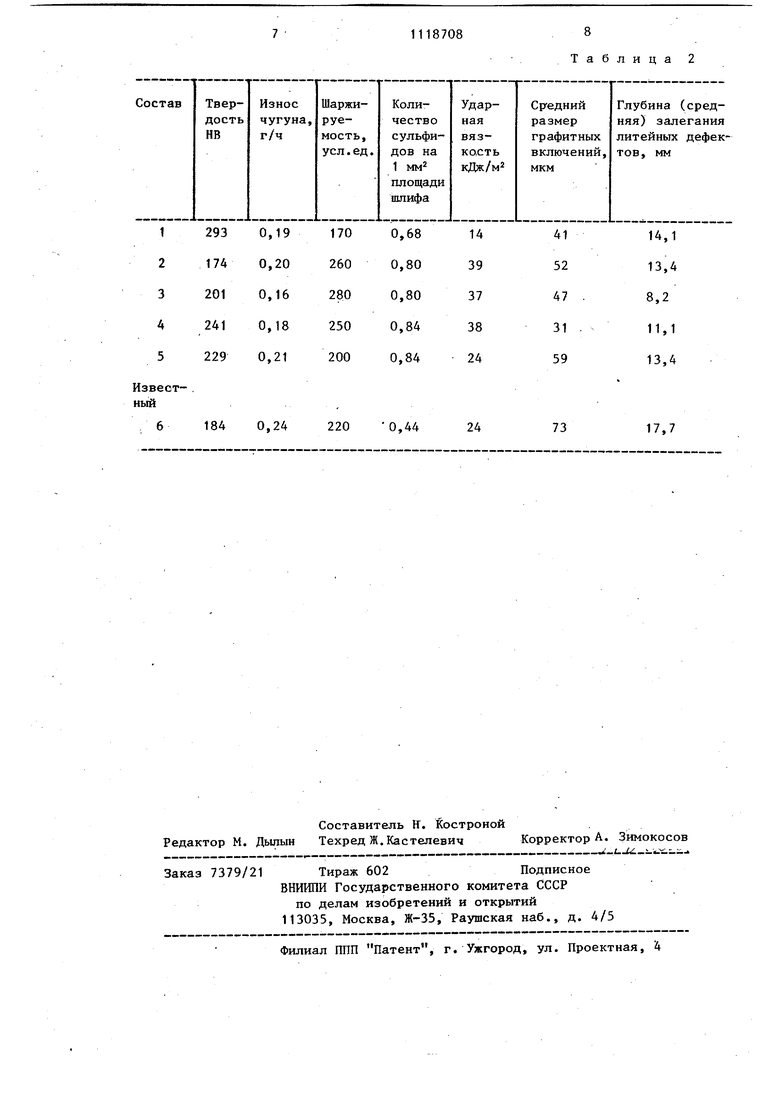

00

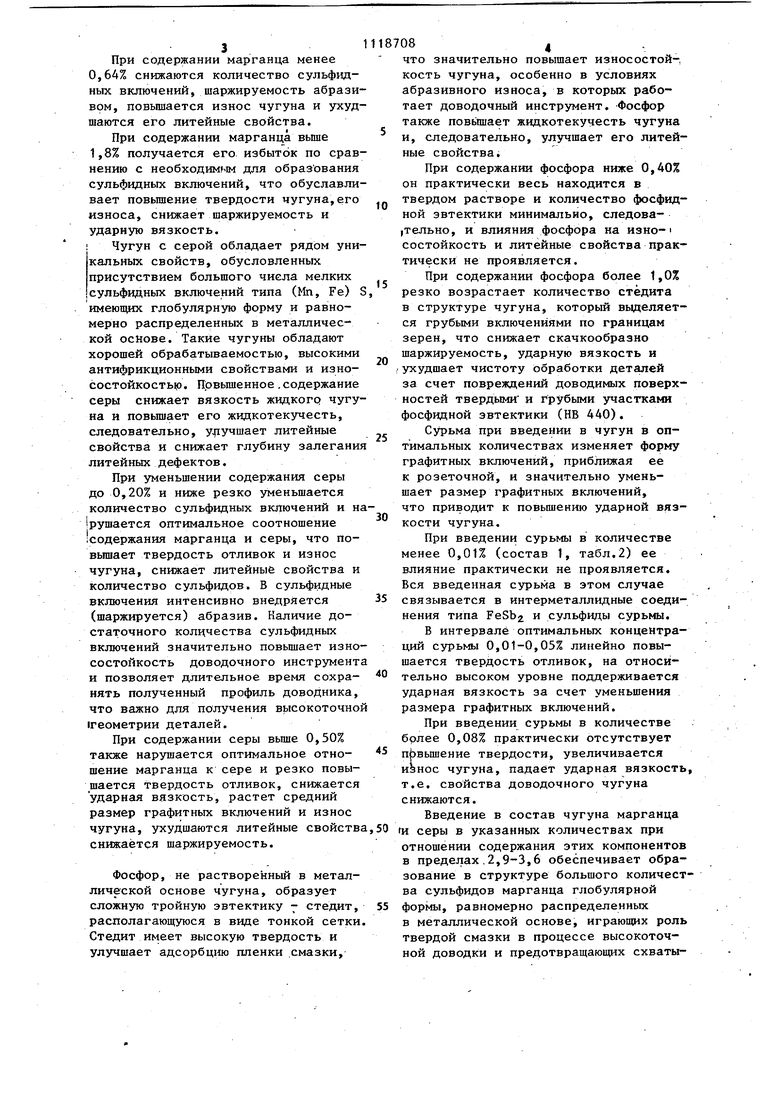

Изобретение относится.к металл гии, в частности к разработке сос чугуна для изготовления доводочно инструмента. Известен чугун f1 3, содержащий мае.%: Углерод 2,5-3,8 Кремний1,5-2,5 Марганец 0,5-2,5 Сера0,23-0,9 Фосфор 0,23-1,0 Олово0,22-0,5 ЖелезоОстальное Указанный чугун имеет недостато ную ударную вязкость, низкую износостойкость, а также неудовлетвори тельные доводочные свойства. Наиболее близким к предложенном по технической сущности и достигае му эффекту являетсячугун 2j, сле дующего состава, мас.%: 3,2-3,5 Углерод 1,8-2,4 Кремний 0,8-1,10 Марганец . До 0,10 0,15-0,30 Фосфор 0,08-0,11 Сурьма Остальное Железо Известный чугун имеет недостато ные доводочные свойства, ударную вязкость и износостойкость. Целью изобретения является улуч шение доводочных свойств, ударной вязкости и изнрсостойкости. Указанная цель достигается тем что чугун, содержащий углерод, кр ний, марганец, серу, фосфор, сурь и железо, содержит компоненты при следующем соотношении, мас.%: Углерод 2,5-3,5 Кремний 1,7-2,6 Марганец 0,64-1,80 Сера0,22-0,50 Фосфор . 0,40-1,0 Сурьма 0,01-0,08 Железо Остальное При этом отношение марганца.к сере равно 2,9-,6. Выбор граничных компонентов в составе предложенного чугуна обусл лен следующим образом. Углерод является,одним из осно элементов, определяющих комплекс сжрйств чугуна различного назначе в том числе и для высокоточной дово ки. При содержании углерода в пред лах 2,5-3,5% создаются наиболее,бл гоприятные условия для формировани перлитной структуры чугуна, наиболее благоприятной для обеспечения высоких доводочных свойств чугуна. При содержании углерода ниже 2,5% в структуре чугуна появляется структурно-свободный цементит ледебурита с высокой твердостью, не допускающийся в доводочном инструменте, так как он наносит повреждения на поверхность доводимой детали. При этом твердость отливок резко возрастает (состав 1, табл.2), ухудшается обрабатываемость, падает вязкость, а при отливке заготовок для изготовления доводочного инструмента в цельнометаллические формы для повьшения плотности чугуна поверхность отливок имеет значительный отбел. При содержаний углерода вьш1е 3,5% в структуре чугуна появляются- крупные графитные включения, механические свойства чугуна, в том числе и ударг ная вязкость, а также шаржируемость снижаются, ухудшаются литейные свойства. Кремний является интенсивным графитообразователем и способствует эвтектоидному распаду аустенита. Для получения преимущественно перлитной структуры, наиболее благоприятной в доводочных чугунах для сочетания высокой износостойкости и шаржируемьсти абразивом, в данном чугуне величина эвтектичности по граничным пределам содержания Сии Si находится в пределах Оj66-0,74. При содержании кремния ниже 1,7% в структуре чугуна появляется цементит ледебурита, снижающий доводочные свойства и наносящий повреждения на поверхность доводимых деталей, резко возрастает твердость отливок. При содержании кремния выше 2,6% значительно укрупняются графитные включения, снижается ударная вязкость, возрастает износ чугуна. Марганец при оптимальных содержаниях способствует образованию в чугуне карбидов типа (Fe, Мп)4С,входяш;их состав перлита, уменьшает размер графитных включений, способствует ерлитизации матрицы и повышает дисерсность перлита. Большая часть марганца в чугуне связьгаается с серой с образованием структуре сульфидов глобулярной ормы, равномерно распределенных в еталлической основе. При содержании марганца менее 0,64% снижаются количество сульфидных включений, шаржируемость абрази вом, повьшается износ чугуна и ухуд шаются его литейные свойства. При содержании марганца выше 1,8% получается его избыток по срав нению с необходимым для образования сульфидных включений, что обуславли вает повьшение твердости чугуна,его износа, снижает шаржируемость и ударную вязкость. Чугун с серой обладает рядом уни кальных свойств, обусловленных присутствием большого числа мелких сульфидных включений типа (Мп, Fe) имеющих глобулярную форму и равномерно распределенных в металлической основе. Такие чугуны обладают хорошей обрабатываемостью, высокими антифрикционными свойствами и износостойкость о. Првьшенное .содержание серы снижает вязкость жидкогр чугу на и повьш1ает его жидкотекучесть, следовательно, улучшает литейные свойства и снижает глубину залегани литейных дефектов. При уменьшении содержания серы до 0,20% и ниже резко уменьшается количество сульфидных включений и н рушается оптимальное соотношение содержания марганца и серы, что повьш1ает твердость отливок и износ чугуна, снижает литейные свойства и количество сульфидов. В сульфидные включения интенсивно внедряется (шаржируется) абразив. Наличие достаточного количества сульфидных включений значительно повьш1ает изно состойкость доводочного инструмент и позволяет длительное время сохранять полученный профиль доводника, что важно для получения высокоточно геометрии деталей. При содержании серы вьш1е 0,50% также нарушается оптимальное отношение марганца к сере и резко повышается твердость отливок, снижается ударная вязкость, растет средний размер графитных включений и износ чугуна, ухудшаются литейные свойств снижается шаржируемость. Фосфор, не растворенный в металлической основе чугуна, образует сложную тройную эвтектику - стедит, располагающуюся в виде тонкой сетки Стедит имеет высокую твердость и улучшает адсорбцию пленки .смазки. что значительно повышает износостой-, кость чугуна, особенно в условиях абразивного износа, в которых работает доводочный инструмент. Фосфор также повьш1ает жидкотекучесть чугуна и, следовательно, улучшает его литейные свойства. При содержании фосфора ниже 0,40% он практически весь находится в твердом растворе и количество фосфидной звтектики минимально, следова,тельно, и влияния фосфора на изно- состойкость и литейные свойства практически не проявляется. При содержании фосфора более 1,0% резко возрастает количество стёдита в структуре чугуна, который выделяется грубыми включениями по границам зерен, что снижает скачкообразно шаржируемость, ударную вязкость и ухудшает чистоту обработки деталей за счет повреждений доводимых поверхностей твердыми и грубыми участками фосфидной звтектики (НВ 440). сурьма при введении в чугун в оптимальных количествах изменяет форму графитных включений, приближая ее к розеточной, и значительно уменьшает размер графитных включений, что приводит к повьш1ению ударной вязкости чугуна. При введении сурьмы в количестве менее 0,01% (состав 1, табл.2) ее влияние практически не проявляется. Вся введенная сурьма в этом случае связывается в интерметаллидные соединения типа FeSb и сульфиды сурьмы. В интервале оптимальных концентраций сурьмы 0,01-0,05% линейно повышается твердость отливок, на относительно высоком уровне поддерживается ударная вязкость за счет уменьшения размера графитных включений. При введении сурьмы в количестве более 0,08% практически отсутствует пЬвьш1ение твердости, увеличивается износ чугуна, падает ударная вязкость, т.е. свойства доводочного чугуна снижаются. Введение в состав чугуна марганца серы в указанных количествах при и отношении содержания этих компонентов в пределах.2,9-3,6 обеспечивает образование в структуре большого количества сульфидов марганца глобулярной формы, равномерно распределенных в металлической основе, играющих роль твердой смазки в процессе высокоточной доводки и предотвращающих схватывание доводимых деталей с доводочным чугхром, при котором повреждаются доводимые поверхности. В сульфидные включения интенсивно внедряются зерна абразива (идет шаржирование) и прочно там удерживаются Наличие сульфидных включений в структуре чугуна значительно снижает износ доводочного инструмента и позволяет дпительное время сохранять профиль доводника, что важно для получения высокоточной геометрии доводимых деталей. Снижение отношения марганца к сере до величины 2,8 и ниже нарушает оптимальное отношение, что соответствует увеличению содержания серы или уменьшению содержания марганца, а это в свою очередь вызывает повьппение износа, снижение шаржируемое ти и ударной вязкости. Увеличение отношения марганца к сере до величины 3,7 и более равноценно повьш1ению содержания марганца и снижению содержания серы, что приводит к появлению в структуре цементина ледебурита, повьш1ает твердость, износ, размер графитных включений, снижает шаржируемость и ударную вязкость чугуна. Чугун для изготовления литых заго товок шарикодоводочных дисков диамет ром 420 мм и массой 110 кг выплавляется в индукционных высокочастотных печах. Шихта состоит из литейног чугуна марок Л1-Л5, стального лома и легирующих добавок для получения заданного химического состава (ферро силиция, ферромарганца, сернистого железа, чушковой металлической сурьмь и металлического олова) . Ферросилиций и ферромарганец подаются по расчету шихты в завалку, феррофосфор и сернистое железо вводятся в жидкий чугун за 10-15 мин до выпуска из печи, металлические сурьма и олово - за .2-4 мин до .вьтуска при температуре металла 13701390°С. Чугун разливается при 13401370°С в цельнометаллические разъемные формы. Технология выплавки и разливки предложенного чугуна не меняется fio сравнению с применяемой для известного чугуна. Проведено исследование и испытание составов чугуна, каждый из которых содержит, мас.%: углерод 2,5-3,5; кремний 1,70-2,60; фосфор 0,40-1,00, и отличается друг от друга содержанием марганца, серы (и их отношением), олова и сурьмы (табл.1), содержание железа составляет дополнительную до 100% часть в каждом составе. Составы известного и предложенного чугуна указаны в табл.1. В табл.2 приведены результаты сравнительных испытаний чугунов. . Как следует из табл.2, чугун предложенного состава обладает лучшими доводочными свойствами, ударной вязкостью и износостойкостью по сравнению с известным, Экономический зффект от внедрения зобретения составит 196 тыс.руб. Таблица 1

Таблица 2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Чугун | 1978 |

|

SU819204A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Терек А., Байка Л | |||

| Легированный чугун - конструкционный материал | |||

| М., Металлургия, 1978, с | |||

| Приспособление для получения кинематографических стерео снимков | 1919 |

|

SU67A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1984-10-15—Публикация

1983-02-11—Подача