ю

00 Изобретение относится к металлур гии, в частности к изысканию серого чугуна, предназначенного для работы в механизмах трения и изготовления притиров. Известен серый чугун il следуюtaero химического состава, мас.%: Углерод3,2-4,5 Кремний1,6-2,2 Марганец0,5-1,2 Титан0,16-0,20 Цирконий0,16-0,25 Железо Остальное В качестве примесей чугун содержит, мас.%: хром до 0,1; никель до 0,1; фосфор до 0,2 и серу до 0,12. Твердость чугуна 170-195 НВ, а п дел прочности при растяжении состав ляет 147-215 МПа. Известный чугун х рактеризуется низкой износостойкостью и крупнозернистой структурой в отливках. Отливки из этого чугуна имеют неоднородную структуру, что снижает шаржируемость, износостойкость и затрудняет использование ег на чистовых доводочных операциях пр изготовлении притиров, деталей подшипников скольжения. Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является серый чугун, рекомендованный для изготовления притиров,применяемых на получистовы доводочных операциях концевых мер длины, содержащий, мас.%: Углерод2,12-2,8 Кремний2,18-3,5 Марганец 0,56-1,29 Титан0,4-0,8 ЖелезоОстальное В качестве технологических примесей известный чугун может содержать серу и фосфор (0,09 мас.% каждого элемента). Чугун имеет следующие свойства. Твердость чугуна в отливках составляет 157-197 НВ. Притиры из этого чугуна имеют хорошую шаржируемость при использовании микропорошков с величиной микрозерна 5-7 мкм. Микроструктура чугуна феррито-перлитна с равномерно распределенными обособ ленными карбидами и пластинчатым графитом. Твердые участки собственных карбидов титана в металлической основе создают каркас, окружающими мягкие участки. Предел прочности пр растяжении до 260 МПа 2. Однако при использовании известного чугуна отмечаются низкая динамическая прочность и высокая скорос изнашивания при увеличении удельных давлений до 5 МПа и повышении скорости скольжения до 20 м/с. Отмечается также необходимость частого ша жирования притиров при изготовлении их из известного чугуна, что сн жает стабильность эксплуатационных свойств. Цель изобретения - повышение износостойкости и стабильности чистоты доводок. Указанная цель достигается тем, что серый чугун, содержавший углерод, кремний, марганец, титан и железо, дополнительно содержит молибден, кальций и металл из группы, содержащей редкоземельные металлы и сурьму, при следующем соотношении компонентов, мае.% : Углерод2,2-3,3 Кремний2,2-3,2 Марганец0,5-1,2 Титан0,3-0,8 Молибден0,1-0,9 Кальций0,03-0,2 Металл из группы, содержащей редкоземельные металлы и сурьму0,02-0,1 Железо Остальное В качестве примесей чугун содержит серу в количестве до 0,02 мас.% и фосфор в количестве до 0,2 мас.%. Указанные концентрационные интервалы компонентов, дополнительно введенных в чугун, выбраны по следую.щим причинам. Молибден при концентрации 0,10,9 мас.% упрочняет металлическую основу, снижает износ отливок и повышает их динамическую прочность. При концентрации молибдена до 0,1 мас.% влияние сказывается незначительно, а при концентрации более 0,9 мас.% значительно повышается твердость и снижается динамическая прочность отливок. Кальций при минимальной концентрации 0,03 мас.% очищает границы зерен сплава при кристаллизации, способствуя равномерности свойств чугуна в отливках. При концентрации кальция более 0,2 мас.% отмечается снижение ИЗНОСОСТОЙКОСТИ, хотя динамическая прочность остается на высоком уровне. Он способствует уменьшению отбела в отливках. Редкоземельные металлы и сурьма выбраны как эффективные микролегируюцще добавки, способствующие перлитизации металлической основы,оказывающие влияние как модифицирующие элементы. Минимальная (0,02 мас.%) концентрация их обеспечивает перлитизацию тонкостенных отливок, а максимальная (0,1 мас.%) - может быть рекомендована для отливок с толщиной стенок более 40 мм. Фосфор в указанных пределах содержится как обычная технологическая примесь, а содержание серы должно быть ограничено концентрацией 0,02 мас.%, выше которой увеличивается значительно угар титана и других химически активных металлов.

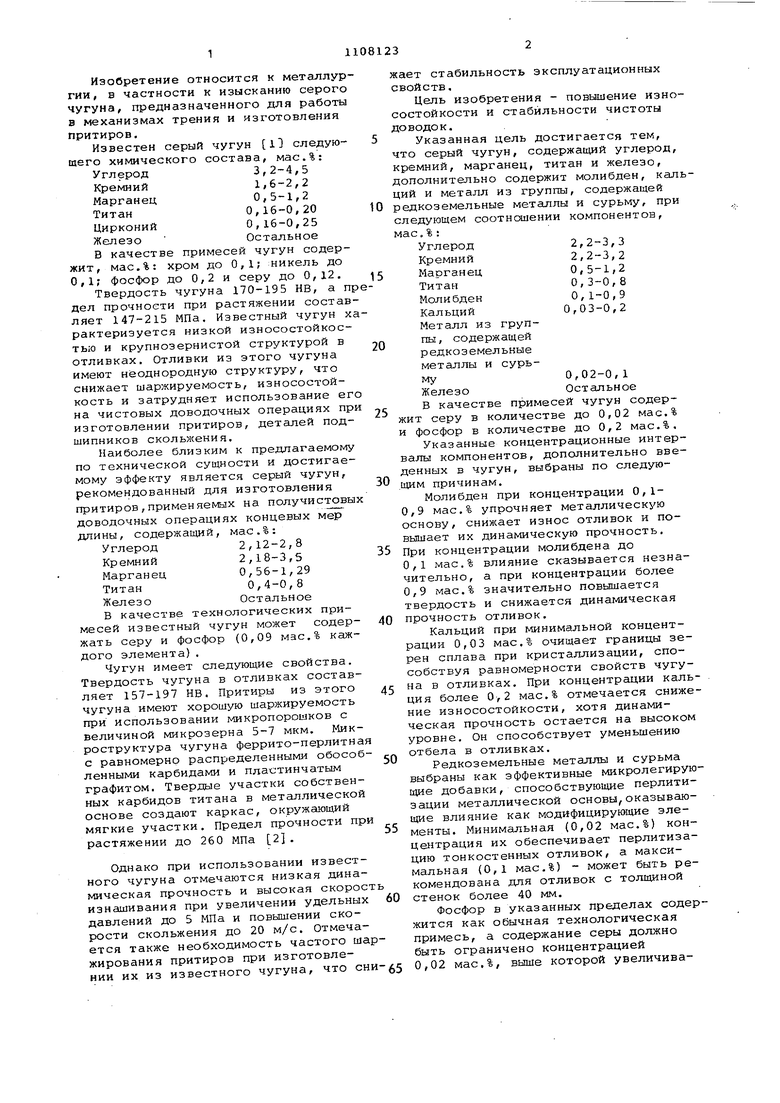

Для определения динамической прочности и износостойкости были выплавлены сплавы, содержание компонентов в которых приведены в табл. 1.

Чугун выплавляют в открытых индукционных печах с тиглями 150 кг и использованием шихты на основе литейных чугунов марок ЛК2 и ЛКЗ в количестве 55,0-73,6 мас.% от металлозавалки, стального лома и возврата прессового цеха в количестве 17-38%, ферросплавов 5,4-9,5% и карбюризатора 0,3-1,2 мас.% от металлозавалки.

Для рафинирования жидкого чугуна применяют кальцинированную соду и известь, а для модифицирования - комплексные сплавы на основе редкоземельных металлов или сурьму. Перед рафинированием чугун Перегревают до 1773-1823 К с последующим охлаждением до 1703-1723 К модифицированием расплава и разливкой в сухие песчаные формы открытым способом при температуре 1593-1633 К. Коэффициенты усвоения элементов из ферросплавов и комплексных сплавов составляют, мас.%: молибден 87-96; сурьма 72-81;

редкоземельные металлы 66-78 и кальций 55-64.

Разливку чугуна по литейным формам проводят немедленно после процесса модифицирования.

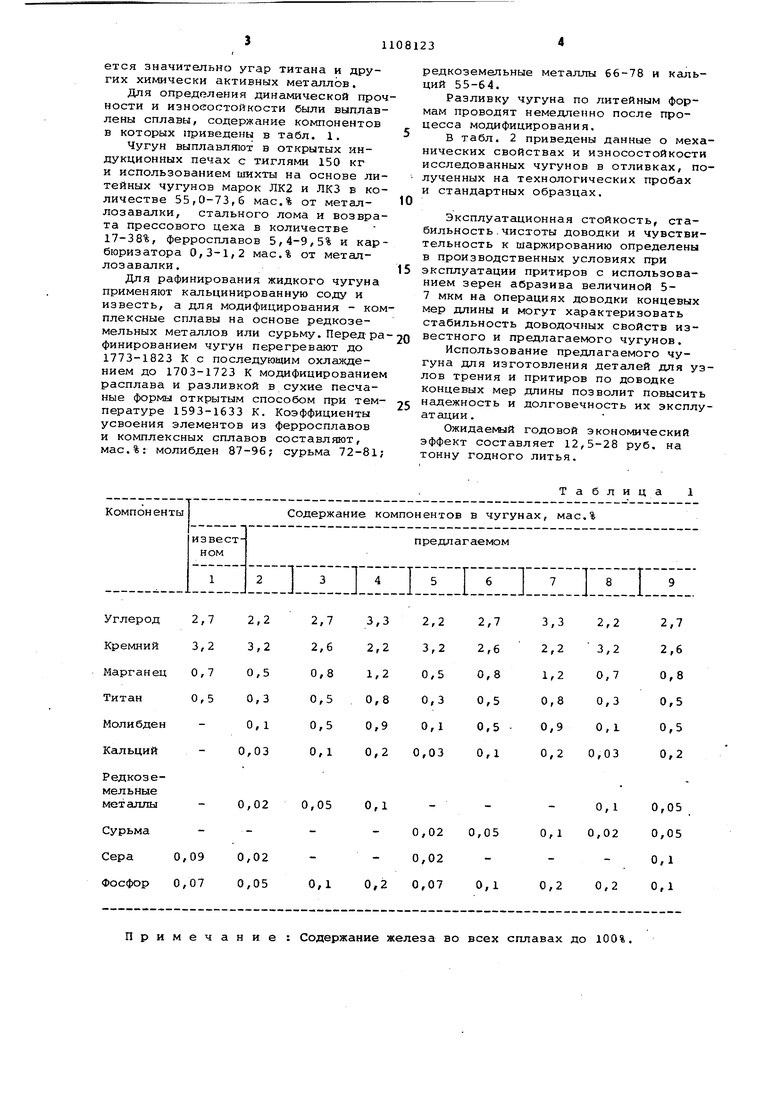

В табл. 2 приведены данные о механических свойствах и износостойкости исследованных чугунов в отливках, полученных на технологических пробах и стандартных образцах.

Эксплуатационная стойкость, стабильность , чистоты доводки и чувствительность к шаржированию определены в производственных условиях при

эксплуатации притиров с использованием зерен абразива величиной 57 мкм на операциях доводки концевых мер длины и могут характеризовать стабильность доводочных свойств известного и предлагаемого чугунов.

Использование предлагаемого чугуна для изготовления деталей для узлов трения и притиров по доводке концевых мер длины позволит повысить

надежность и долговечность их эксплуатации.

Ожидаемый годовой экономический эффект составляет 12,5-28 руб. на тонну годного литья.

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун | 1983 |

|

SU1118708A1 |

| Износостойкий чугун | 1983 |

|

SU1151585A1 |

| Чугун | 1985 |

|

SU1310451A1 |

| Чугун | 1983 |

|

SU1090751A1 |

| Чугун | 1982 |

|

SU1027266A1 |

| Износостойкий чугун | 1983 |

|

SU1068530A1 |

| Комплексный модификатор для серого чугуна | 1983 |

|

SU1155625A1 |

| Высокопрочный чугун | 1987 |

|

SU1511290A1 |

| Модификатор | 1986 |

|

SU1366545A1 |

| Чугун с шаровидным графитом | 1983 |

|

SU1157111A1 |

СЕРЫЙ ЧУГУН, содержащий углерод, кремний, марганец, титан и железо, отличающийся тем, что, с целью повышения износостойкости и стабильности чистоты доводки, он дополнительно содержит молибден, кальций и металл из группы, содержащей редкоземельные металлы и сурьму, при следующем соотношении компонентов, мас.%; Углерод2,2-3,3 Кремний2,2-3,2 Марганец0,5-1,2 Титан0,3-0,8 Молибден0,1-0,9 Кальций0,03-0,20 Метошл из группы, содержащей редкоземельные металлы и сурьму0,02-0,10 С ЖелезоОстальное

Примечание : Содержание железа во всех сплавах до 100%. Предел прочности при растяжении, МПа256 332 356 368 Динамическая прочность, МДж/м 0,32 0,67 0,72 0,8 Чувствительность к шаржированиюмикропорошкамн, % 100 116 128 125 Стабильность чистоты доводки после 50 ч эксплуатации, % 85 92 94 97 Износ при торцовом трении со скоростью 20 м/с, мг/гс 112 90 84 7„6 Износ при трении скольжением при удельном давлении 5 МПа, мг/км 84 72 64 57 Эксплуатационная стойкость, ч 72 108 130 156

Та6л1€«а 2 14 348 362 312 345 ,61 0,69 0,78 0,57 0,71 12 127 124 Ш« 119 93 96 98 1 96 88 80 72 74 76 68 59 45 46 49 118 144 162 106 138

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Серый чугун | 1975 |

|

SU590359A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Серый чугун | 1979 |

|

SU834196A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-08-15—Публикация

1983-04-21—Подача