U С

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для борирования стальных деталей | 1978 |

|

SU711165A1 |

| Состав для борирования стальных изделий | 1982 |

|

SU1019016A1 |

| Состав для борирования стальных деталей | 1981 |

|

SU986959A1 |

| Состав для борирования в обмазках стальных изделий | 1979 |

|

SU870498A1 |

| Состав для боромеднения стальных деталей | 1983 |

|

SU1145052A1 |

| Порошкообразный состав для борирования стальных изделий | 1983 |

|

SU1155627A1 |

| Состав обмазки для боровольфрамирования стальных деталей | 1978 |

|

SU722998A1 |

| Состав для борирования | 1976 |

|

SU619544A1 |

| Состав для борирования стальных изделий | 1981 |

|

SU1164313A1 |

| Состав для борирования стальных изделий | 1980 |

|

SU926069A1 |

Изобретение относится к металлургии, к химико-термической обработке штамповой оснастки, работающей в условиях ударного нагружения. Целью изобретения является повышение сцепляемости борирующей обмазки с упрочняемой поверхностью и повышение насыщающей способности состава. Состав для борирования в обмазках включает следующие компоненты, мас.%: карбид бора 50 - 60, железная окалина 32 - 45, фтористый натрий 3 - 5, фтористый барий 2 - 3. Изобретение позволяет увеличить толщину борированного слоя в 1,8 - 2,3 раза при микротвердости стали 5ХНМ 16500 - 18000 МПа. 2 табл.

Изобретение относится к металлургии, к химико-термической обработке штамповой оснастки, работающей в условиях ударного нагружения.

Цель изобретения - повышение сцепляемости борирующей обмазки с упрочняемой поверхностью и повышение насыщающей способности состава.

Предлагаемый состав для борирования в обмазках содержит карбид бора, железную окалину и фтористый натрий, фтористый барии при следующем соотношении компонентов, мае %.

Карбид бора50-60

Железная окалина32 45

Фтористый натрий3-5

Фтористый барий2-3

Карбид борч вводимый в обмазку является поставщиком активных атомов бора,

способствующих образованию диффузионного слоя. Для обеспечения интенсивного насыщения упрочняемой поверхности 6о- рирующими обмазками необходимо содержание в них не менее 50-60% карбида бора. Введение в обмазку железной окалины в количестве 30-45% способствует предохранению активных компонентов обмазки от окислений при высокотемпературном на- греяе. Однако увеличение содержания окалины более 45% ведет к уменьшению толщины борированного слоя, а при содержании менее 32% ухудшаются защитные свойства от окисления

Введение в обмазку двойного активэто- ра в виде фтористого натрия (3-5%) и фтористого бария (2-3%) позволяет повысить темпеоатуру плавления обмазки, что обеспечивает ее надежную сц лляемость с упрочняемой поверхнос ью

iO

м

СО

io

SCO vj

При увеличении суммарного содержания активатора более 8% активность насыщения не повышается, однако возрастает количество образующегося борида железа и газовыделений ВРз. При уменьшении содержания активатора менее 5% уменьшается толщина борированного слоя, что снижает износостойкость упрочняемой поверхности.

Пример. Состав в виде пасты получали путем механического смешения предварительно взвешенных компонентов, включающих карбид бора, фтористый натрий и фтористый барий и измельченную до порошкообразного состояния железную окалину. Для получения требуемой консистенции пасты использовали в качестве связующего воду, при этом содержание компонентов состава варьировали в широких пределах. Одновременно готовили (известный состав для борирования) содержащий карбид бора, фтористый натрий, борный ангидрид и железную окалину.

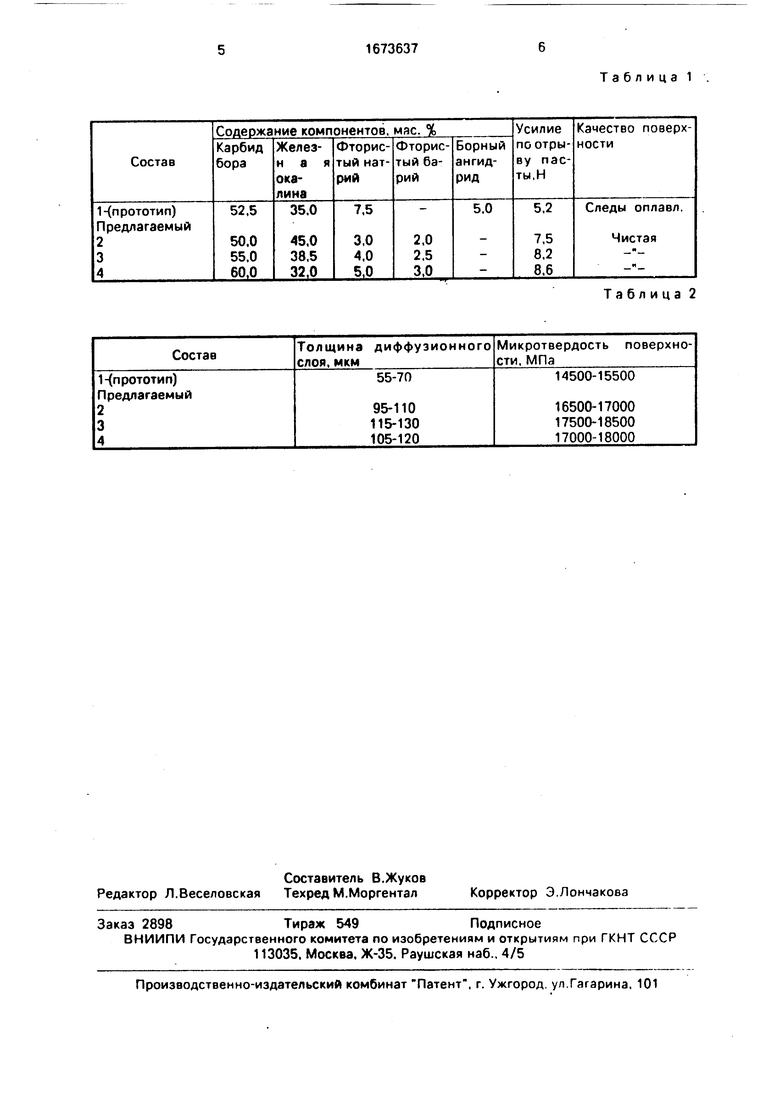

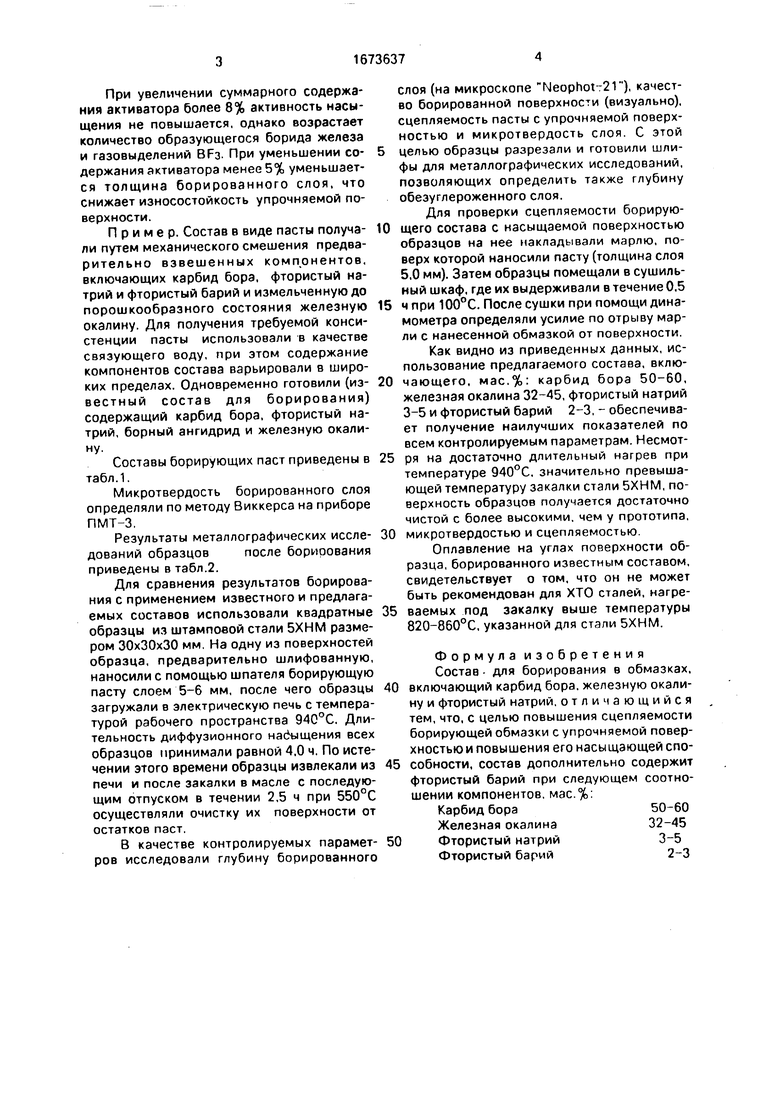

Составы борирующих паст приведены в табл.1.

Микротвердость борированного слоя определяли по методу Виккерса на приборе ПМТ-3.

Результаты металлографических исследований образцов после бориоования приведены в табл.2.

Для сравнения результатов борирования с применением известного и предлагаемых составов использовали квадратные образцы из штамповой стали 5ХНМ размером 30x30x30 мм. На одну из поверхностей образца, предварительно шлифованную, наносили с помощью шпателя борирующую пасту слоем 5-6 мм, после чего образцы загружали в электрическую печь с температурой рабочего пространства 94С°С. Длительность диффузионного надыщения всех образцов принимали равной 4,0 ч. По истечении этого времени образцы извлекали из печи и после закалки в масле с последующим отпуском в течении 2,5 ч при 550°С осуществляли очистку их поверхности от остатков паст.

В качестве контролируемых параметров исследовали глубину борированного

слоя (на микроскопе Neophot721), качество борированной поверхности (визуально), сцепляемость пасты с упрочняемой поверхностью и микротвердость слоя. С этой

целью образцы разрезали и готовили шлифы для металлографических исследований, позволяющих определить также глубину обезуглероженного слоя.

Для проверки сцепляемости борирующего состава с насыщаемой поверхностью образцов на нее накладывали марлю, поверх которой наносили пасту (толщина слоя 5,0 мм). Затем образцы помещали в сушильный шкаф, где их выдерживали в течение 0,5

ч при 100°С. После сушки при помощи динамометра определяли усилие по отрыву марли с нанесенной обмазкой от поверхности. Как видно из приведенных данных, использование предлагаемого состава, включающего, мас.%: карбид бора 50-60, железная окалина 32-45, фтористый натрий 3-5 и фтористый барий 2-3, - обеспечивает получение наилучших показателей по всем контролируемым параметрам. Несмотря на достаточно длительный нагрев при температуре 940°С, значительно превышающей температуру закалки стали 5ХНМ, поверхность образцов получается достаточно чистой с более высокими, чем у прототипа,

микротвердостью и сцепляемостью.

Оплавление на углах поверхности образца, борированного известным составом, свидетельствует о том, что он не может быть рекомендован для ХТО сталей, нагреваемых под закалку выше температуры 820-860°С, указанной для стали 5ХНМ.

Формула изобретения Состав - для борирования в обмазках, включающий карбид бора, железную окалину и фтористый натрий, отличающийся тем, что, с целью повышения сцепляемости борирующей обмазки с упрочняемой поверхностью и повышения его насыщающей спо- собности, состав дополнительно содержит фтористый барий при следующем соотношении компонентов, мас.%:

Карбид бора50-60

Железная окалина32-45

Фтористый натрий3-5

Фтористый барий2-3

Таблица 1

Таблица 2

| СОСТАВ ДЛЯ БОРИРОВАНИЯ | 0 |

|

SU404903A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Состав для борирования | 1976 |

|

SU619544A1 |

Авторы

Даты

1991-08-30—Публикация

1989-05-15—Подача