о со

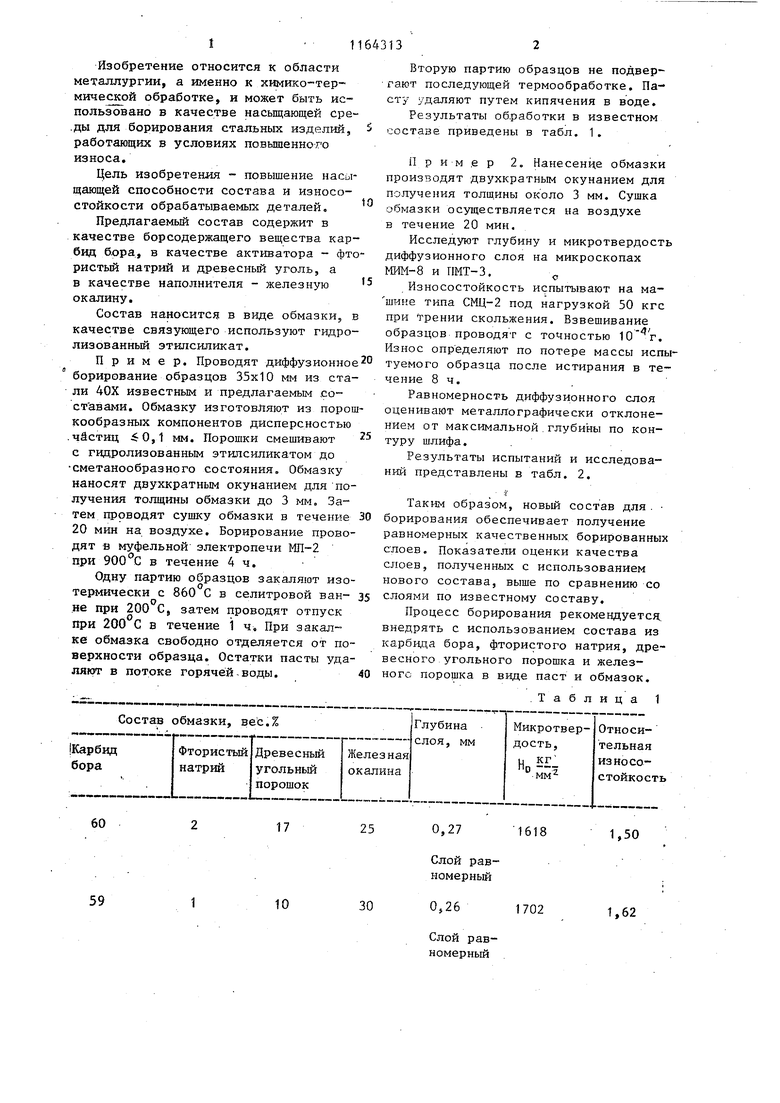

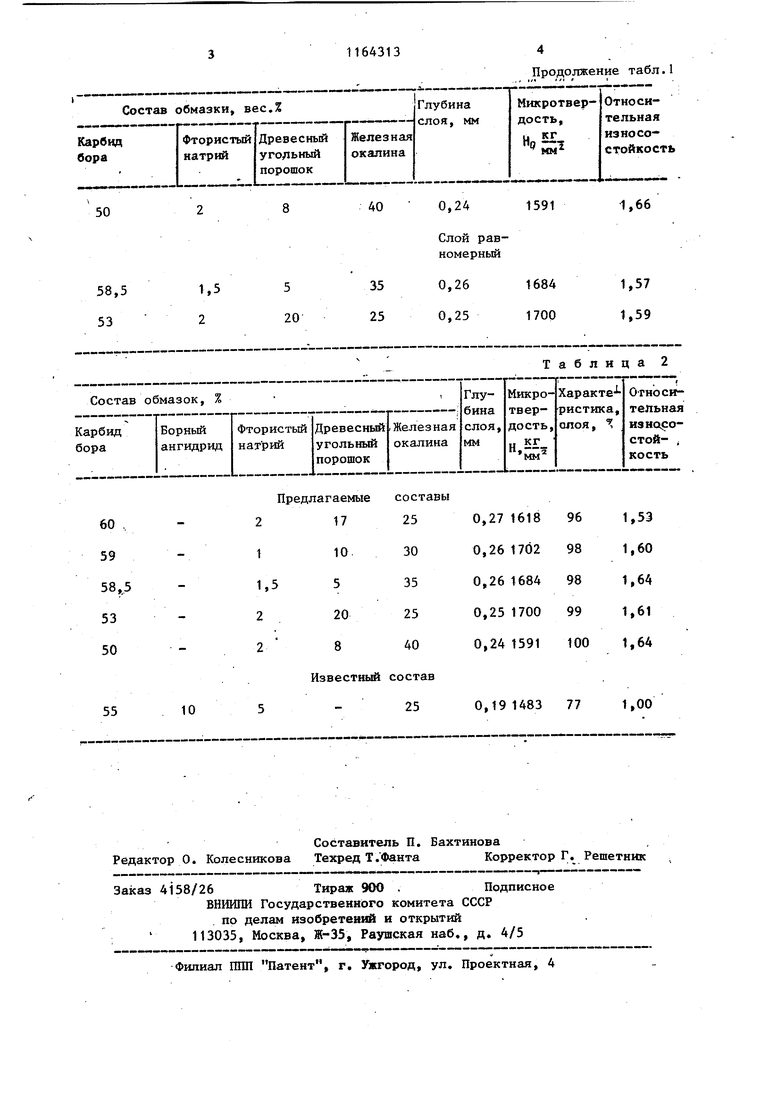

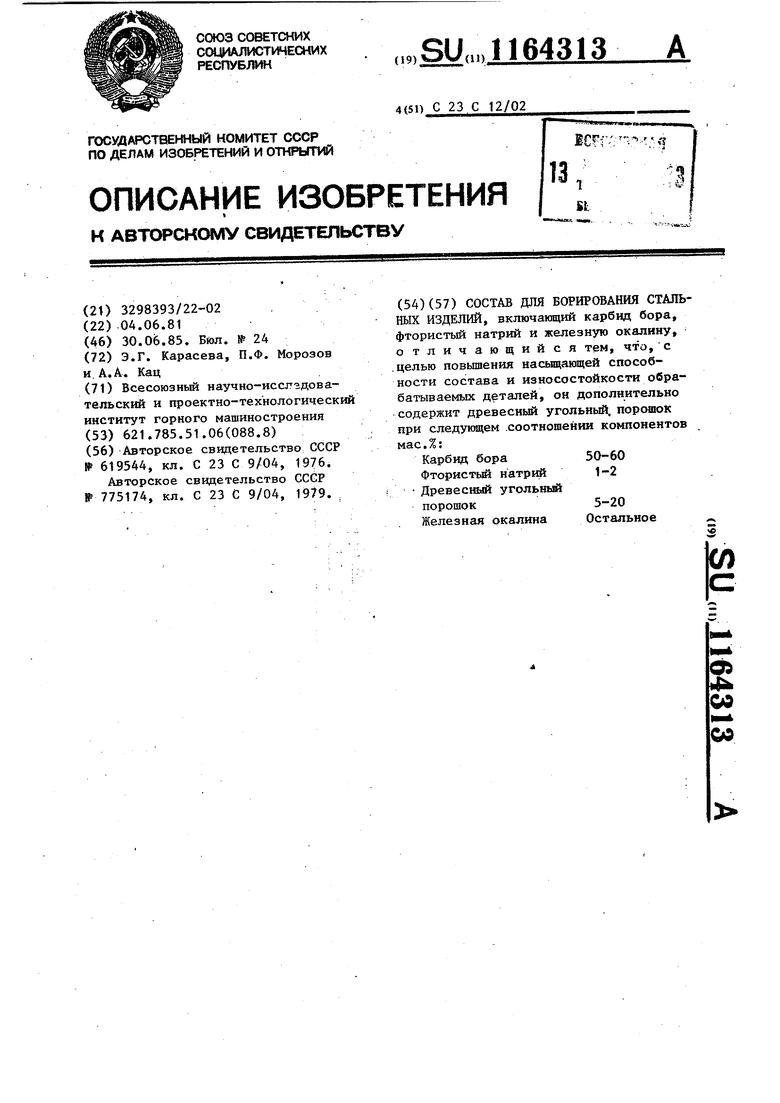

Од Изобретение относится к области металлургии, а именно к кимико-термической обработке, и может быть исполь:зовано в качестве насьпцающей ере.ды для борирования стальных изделий, работающих в условиях повьшенного износа. Цель изобретения - повышение насыщающей способности состава и износостойкости обрабатываемых деталей. Предлагаемый состав содержит в качестве борсодержащего вещества карбид б.ора, в качестве активатора - фто ристьй натрий и древесный уголь, а в качестве наполнителя - железную окалину. Состав наносится в виде обмазки, в качестве связующего используют гидролизованный этшюиликат. Пример. Проводят диффузионное борирование образцов 35x10 мм из стали 40Х известным и предлагаемым составами. Обмазку изготовляют из порош кообразных компонентов дисперсностью .чйстиц $0,1 мм. Порошки смешивают с гвдролизованным этилсиликатом до сметанообразного состояния. Обмазку наносят двухкратным окунанием для по лучения толщины обмазки до 3 мм. Затем проводят сушку обмазки в течение 20 мин на воздухе. Борирование прово дят и муфельной электропечи МП-2 при в течение 4ч. Одну партию образцов закаляют изо термически с 860 С в селитровой ванне при 200 С, затем проводят отпуск при 200 С в течение 1 ч. При закалке обмазка свободно отделяется от по верхности образца. Остатки пасты уда ляют в потоке горячей-ВОДЫ. Вторую партию образцов не подвергают последующей термообработке. Пасту удаляют путем кипячения в воде. Результаты обработки в известном составе приведены в табл. 1. Пример 2, Нанесение обмазки производят двухкратным окунанием для получения толщины около 3 мм. Сушка обмазки осуществляется на воздухе в течение 20 мин. Исследуют глубину и микротвердость диффузионного слоя на микроскопах МИМ-8 и ПМТ-3. Износостойкость испытывают на машиие типа СМЦ-2 под нагрузкой 50 кгс при трении скольжения. Взвешивание образцов проводят с точностью . Износ определяют по потере массы испытуемого образца после истирания в течение 8ч. Равномерность диффузионного слоя оценивают металлографически отклонением от максимальной.глубины по контуру шлифа. Результаты испытаний и исследований представлены в табл. 2. Таким образом, новый состав для . борирования обеспечивает получение равномерных качественных борированных слоев. Показатели оценки качества слоев, полученных с использованием нового состава, выше по сравнению со слоями по известному составу. Процесс борирования рекомендуется внедрять с использованием состава из карбида бора, фтористого натрия, древесного угольного порошка и железного порошка в виде паст и обмазок. .Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для борирования стальных изделий | 1981 |

|

SU953001A1 |

| Состав для борирования стальных деталей | 1981 |

|

SU986959A1 |

| Состав для борирования в обмазках | 1989 |

|

SU1673637A1 |

| Состав для борирования стальных деталей | 1978 |

|

SU711165A1 |

| Состав для боромарганцирования стальных изделий | 1979 |

|

SU865969A1 |

| ПОРОШКООБРАЗНЫЙ СОСТАВ ДЛЯ БОРИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ | 2009 |

|

RU2413034C1 |

| СОСТАВ ГЕТЕРОГЕННОЙ ПОРОШКОВОЙ СМЕСИ ДЛЯ БОРИРОВАНИЯ СТАЛЬНЫХ ДЕТАЛЕЙ | 2022 |

|

RU2782461C1 |

| Состав для диффузионного насыщения | 1979 |

|

SU872597A1 |

| Состав обмазки для боровольфрамирования стальных деталей | 1978 |

|

SU722998A1 |

| Состав для борирования стальных изделий | 1980 |

|

SU926069A1 |

СОСТАВ ДЛЯ БОРИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ, включающий карбид бора, фтористый натрий и железную окалину, отличающийся тем, что, с .целью повышения насьпцающей способности состава и износостойкости обрабатываемых деталей, он дополнительно содержит древесный угольный, порошок при следующем .соотношении компонентов мас.% Карбид бора 50-60 Фтористьй натрий 1-2 Древесный угольньй порошок5-20 Железная окалина Остальное

60

17

59

10

1618

1,50

1702

1,62

Предлагаемые составы

Продолжение табл.1

Таблица 2

| Смазка для металлических форм | 1977 |

|

SU619344A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Обмазка для борирования | 1979 |

|

SU775174A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1985-06-30—Публикация

1981-06-04—Подача