Изобретение относится к изготовлению абразивного инструмента на органической токопроводной связке для электрохимической обработки материалов, в частности, используемого в качестве абразивного токопроводного катода в электрореакторах для электрохимической очистки сточных вод от ионов тяжелых металлов, в том числе содержащих ионы шестивалентного хрома.

Цель изобретения - увеличение производительности электрореакторов при очистке сточных вод и снижение энергозатрат при их эксплуатации за счет увеличения электропроводности катода.

Поставленная цель достигается тем, что в качестве абразивного материала применяется крошка из отходов абразивных шлифовальных кругов, а в качестве токопроводя- щего наполнителя - смесь медного, железного и графитового порошков при следующем соотношении компонентов, мас.%:

Абразивная крошка30,0 - 45,0

Медный порошок23.0 - 27,0

Железный порошок13,0 - 18.5

Графитовый порошок 1,5 - 4,0 Бакелитовая связка 15,0 - 23,5 При этом применяется абразивная крошка со степенью измельчения 1-3 мм, а степень дисперсности частиц токопрово- дящего наполнителя 50 - 250 мкм.

Абразивный катод, изготовленный из массы предлагаемого состава, устанавливается в электрореакторе, в который подС

ч

СО

ON

Јь

аются под напором загрязненные сточные воды. В качестве анода используется цилиндрическая литьевая заготовка из стали с центральным отверстием для подачи через нее воды в межэлектродный зазор, образу- емый торцовой поверхностью этого анода и абразивным катодом, приводимым во вращение.

Формирование рабочей поверхности катода производится следующим образом.

При подаче электрического тока токо- проводные микрочастицы меди, железа и графита, напрямую соприкасающиеся с анодной поверхностью, моментально сгорают при возникающих электрических раз- рядах, однако этот процесс короткого замыкания моментально гасится в микро- обьемах.

При этом устанавливается межэлектродный зазор в пределах 0,2 - 0,9 мм, вели- чина которого определяется размерами используемой абразивной крошки. Небольшая величина межэлектродного зазора способствует снижению электрического сопротивления в нем, а значит, и энергозат- рат на проведение процесса.

Абразивная крошка, равномерно распределенная по поверхности катода в виде множества опорных элементов, обеспечивает при его вращении также удаление с поверхности анида продуктов его растворения и, соответственно, механически активирует его поверхность, что также снижает электрическое сопротивление в системе и энергозатраты на процесс.

Продуктами анодного растворения являются гидроксиды железа (II), восстанавливающие ионы СгтЛ/l) до Cr(lll), окисляясь до Ре(ОН)з выпадающие совместно с гидрокси- дом хрома (III) в осадок. Одновременно со- здаются условия для выделения других металлов, содержащихся в воде в виде их гидроксидов, а также органических веществ, которые сорбируются на частицах гидроксидов металлов.

Средний размер крошки (1-3 мм) связан с необходимостью обеспечения межэлектродного зазора между поверхностью растворимого анода и токопроводящей связкой в пределах 0,2 - 0,9 мм для возмож- ности увеличения производительности электрореакторов по объему обработанных сточных вод за счет улучшения гидродинамических характеристик процесса.

Дисперсность металлических порош- ков - меди и железа, а также графита 50 - 250 мкм, также является оптимальной, т.к. увеличение размеров частиц свыше этого предела приводит к множеству устойчивых коротких замыканий, выводящих из строя

выпрямительные устройства, питающие электрореактор. Снижение дисперсности ниже 40 мкм нерационально, так как связано с необходимостью дополнительного измельчения промышленно выпускаемых порошков и не дает положительного эффекта.

Медный порошок вводится в массу как основной токопроводящий компонент для обеспечения электропроводности круга.

Железный порошок, вводимый в массу, при соприкосновении с медным порошком создает гальванопару, что обеспечивает наличие постоянного отрицательного потенциала на микрочастицах из меди и предотвращает ее окисление в нерабочий период.

Графитовый порошок вводится в массу для увеличения электропроводимости круга, для увеличения срока службы абразивного токопроводного катода за счет повышения надежности работы гальванической пары при неработающем электрореакторе, при этом частичка графита является нейтральным мостиком между железом и медью.

Графит служит также твердой смазкой для снижения механического сьема металла и повышения удельной части электрохимического сьема металла с поверхности анода.

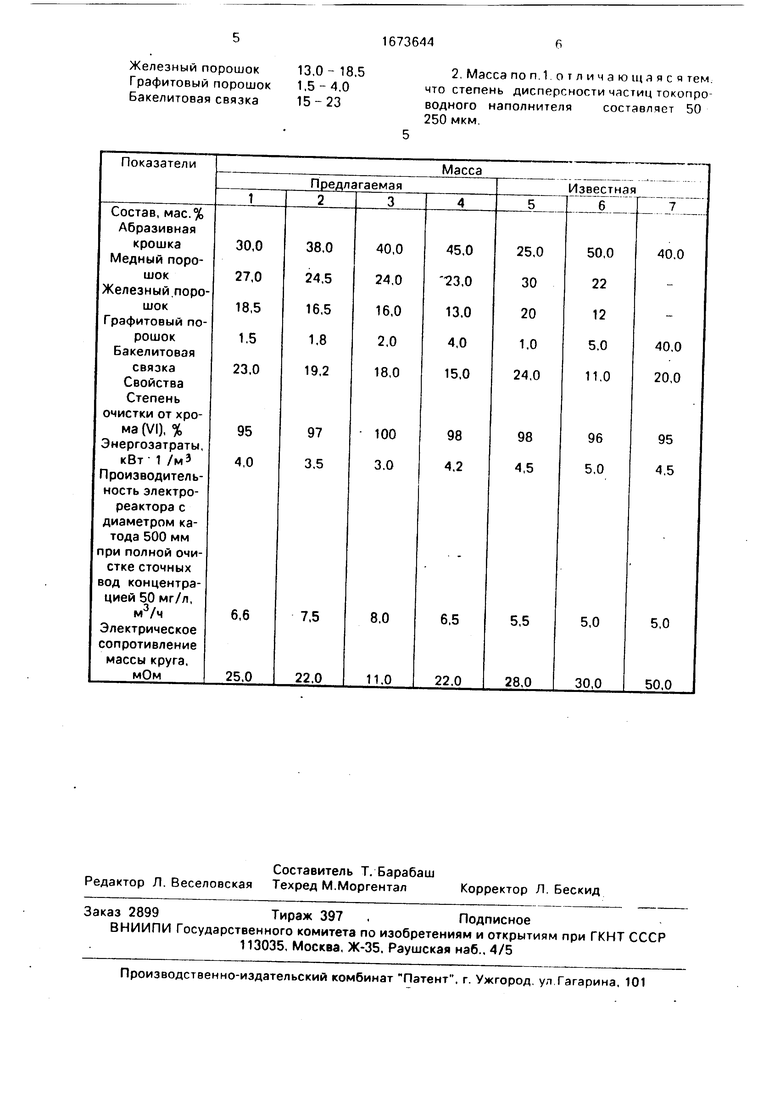

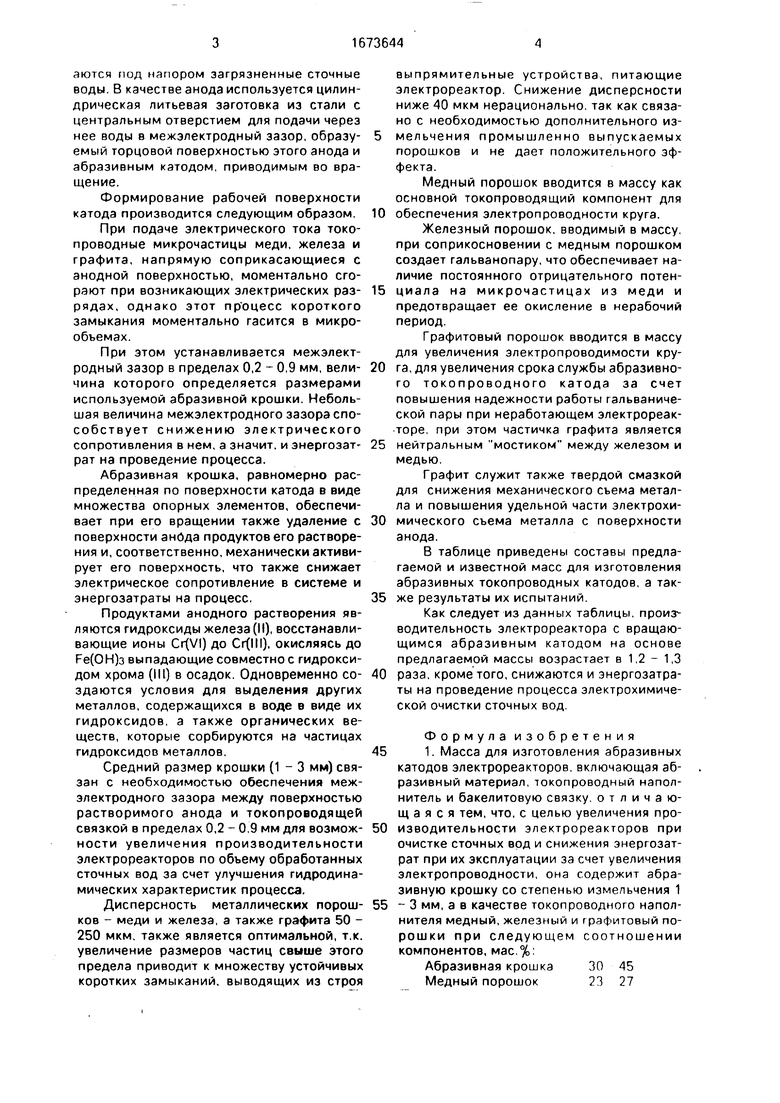

В таблице приведены составы предлагаемой и известной масс для изготовления абразивных токопроводных катодов, а также результаты их испытаний.

Как следует из данных таблицы, произ- водительность электрореактора с вращающимся абразивным катодом на основе предлагаемой массы возрастает в 1,2 - 1,3 раза, кроме того, снижаются и энергозатраты на проведение процесса электрохимической очистки сточных вод.

Формула изобретения 1. Масса для изготовления абразивных катодов электрореакторов, включающая абразивный материал, токопроводный наполнитель и бакелитовую связку, отличающаяся тем, что, с целью увеличения производительности электрореакторов при очистке сточных вод и снижения энергозатрат при их эксплуатации за счет увеличения электропроводности, она содержит абразивную крошку со степенью измельчения 1 - 3 мм, а в качестве токопроводного наполнителя медный, железный и графитовый порошки при следующем соотношении компонентов, мас.%:

Абразивная крошка30 45

Медный порошок23 27

Железный порошок Графитовый порошок Бакелитовая связка

2. Масса по п. 1 отличающаяся тем. что степень дисперсности частицтокопро- водного наполнителя составляет 50 250 мкм.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ электрохимической очистки сточных вод и устройство для его осуществления | 1988 |

|

SU1583362A1 |

| СПОСОБ ОЧИСТКИ РАСТВОРОВ ОТ ВЗВЕШЕННЫХ ЧАСТИЦ | 1990 |

|

RU2038319C1 |

| Способ и устройство с вращающимся магнитом для электрохимической металлизации магнитных порошков | 2018 |

|

RU2684295C1 |

| Способ комбинированной струйно-абразивной и электрохимической обработки | 1989 |

|

SU1773707A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЭЛЕКТРОВЫДЕЛЕНИЯ ТЯЖЕЛЫХ МЕТАЛЛОВ ИЗ ТЕХНОЛОГИЧЕСКИХ РАСТВОРОВ И СТОЧНЫХ ВОД | 2002 |

|

RU2221754C2 |

| "Способ получения железосодержащего реагента "Ковиол" для очистки сточных вод от ионов тяжелых металлов и устройство "Элеферр" для его осуществления" | 1990 |

|

SU1756282A1 |

| СПОСОБ УДАЛЕНИЯ НИТРИТ-ИОНОВ ИЗ ВОДНЫХ РАСТВОРОВ | 2011 |

|

RU2471718C1 |

| СПОСОБ ОЧИСТКИ СТОЧНОЙ ВОДЫ | 2023 |

|

RU2808311C1 |

| КАТОД, ЭЛЕКТРОХИМИЧЕСКАЯ ЯЧЕЙКА И ЕЕ ИСПОЛЬЗОВАНИЕ | 2014 |

|

RU2688166C2 |

| Электрокоагулятор | 1985 |

|

SU1308563A1 |

Изобретение относится к изготовлению абразивного катода для электрохимической очистки сточных вод от ионов тяжелых металлов. Цель - увеличение производительности электрореакторов очистки сточных вод и снижение энергозатрат при их эксплуатации за счет увеличения электропроводности катода. В качестве абразивного материала применяется крошка из отходов абразивных шлифовальных кругов. В качестве токопроводного наполнителя применяется смесь медного, железного и графитового порошков при следующем соотношении компонентов, мас.%: абразивная крошка 30,0 - 45,0

медный порошок 23,0 - 27,0

железный порошок 13,0 - 18,5

графитовый порошок 1,5 - 4,0

бакелитовая связка 15,0 - 23,0. Степень измельчения абразивной крошки 1 - 3 мкм, степень дисперсности частиц токопроводного наполнителя 50 - 250 мкм. 1 з.п. ф-лы, 1 табл.

| Электрохимическая и электромеханическая обработка металлов/ Под ред | |||

| Л.Я.По- пилова, Машиностроение, 1971, с | |||

| Торфодобывающая машина с вращающимся измельчающим орудием | 1922 |

|

SU87A1 |

Авторы

Даты

1991-08-30—Публикация

1988-06-20—Подача