со

с

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИДОВ ПЕРЕХОДНЫХ МЕТАЛЛОВ | 1993 |

|

RU2032496C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГИРОВАННОГО ПОРОШКА НА ОСНОВЕ АЛЮМИНИЯ | 1997 |

|

RU2113941C1 |

| Способ изготовления объемно-пористых анодов конденсаторов | 1990 |

|

SU1725273A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИСПЕРСНО-УПРОЧНЕННЫХ АЛЮМИНИЕВЫХ СПЛАВОВ | 1990 |

|

SU1797218A1 |

| Способ обработки стальных сферических тел | 1988 |

|

SU1648636A1 |

| Способ получения композиционного порошка системы алюминий - цинк для нанесения покрытия методом холодного газодинамического напыления | 2023 |

|

RU2820258C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВЫХ МАГНИТНЫХ МАТЕРИАЛОВ | 2010 |

|

RU2484926C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОДА ДЛЯ ПРОИЗВОДСТВА ПОРОШКОВЫХ ЖАРОПРОЧНЫХ СПЛАВОВ НА ОСНОВЕ АЛЮМИНИДА ТИТАНА | 2014 |

|

RU2562552C1 |

| Способ получения порошка карбида высокоэнтропийного сплава со сферической формой частиц | 2020 |

|

RU2762897C1 |

| Способ получения прутковых заготовок из интерметаллидных сплавов для центробежного плазменного распыления | 2017 |

|

RU2676126C1 |

Изобретение относится к порошковой металлургии, в частности к способу получения алюминидов переходных металлов Целью изобретения является повышение физико-механических свойств. В аттритор загружают смесь порошков алюминия и переходного металла Смесь обрабатывают шарами при 20- 80°С в течение 1,5-2 ч затем температуру повышают до 400-600°С и обработку ведут в течение 0,5-1 ч, после чего температуру обработки в течение 24 ч снижают до 20- 80°С. Получают порошок аморфной структуры, что определяет более высокие физико-механические свойства материала из порошков повышение прочности при растяжении в 1,16-1,45 раз, относительного удлинения в раз 1 табл

Изобретение относится к порошковой металлургии, в частности к способу получения алюминидов переходных металлов механического легирования.

Цель изобретения - повышение физико- механических свойств

Способ осуществляют следующим образом.

В аттритор загружают шары и смесь порошков алюминия и одного из переходных металлов.

Смесь обрабатывают в режиме ударно- «стирающего воздействия в течение 1,5-2 с при 20-80°С.

На этой стадии обработки происходит образование композиционного порошка AI + переходный Me.

Затем емкость аттритора прогревают до 400-600°С и обрабатывают композиционный порошок ударно-истирающим воздействием в данном диапазоне температур, что приводит к образованию алюминида заданного стехиометрического состава в кристаллическом и микрокристаллическом состоянии.

На третьей стадии обработки емкость аттритора охлаждают до 20-80°С и обрабатывают порошок алюминида в течение 2- 4 ч Вследствие такой обработки алюминид переходит в аморфное состояние

В результате обработки по предлагаемому способу образуются алюминиды переходных металлов заданного стехиометрического состава и аморфной и микрокристаллической структурой.

На первой стадии: при температуре менее 20°С обработку проводить нецелесообразно ввиду того, что при таких температурах частицы исходных порошков малопластичны и поэтому невозможно образование композиционных гранул с высокой площадью взаимного контакта; нагрев выше 8б°С нецелесообразен, так как в объеме сформировавшихся композиционных частиц могут образовываться включения алюминидов неполного стехиометриче- ского состава; время обработки менее 1.5 ч не позволяет получать гомогенный по составу композиционный порошок; время обработки более 2 ч нецелесообразно, так как порошок полностью однороден по составу.

На второй стадии: при температуре обработки менее 400°С не происходит полное превращение композиционного порошка в алюминид заданного состава; при температуре обработки более 600°С гранулы порошка спекаются вследствие их оплавления, что приводит к невозможности получения алюминида в виде порошка; при времени обработки менее 0,5 ч не происходит полное превращение композиционного порошка в алюминид заданного состава; время обработки более 1 ч нецелесообразно, так как процесс образования алюмини- да заданного состава к этому времени завершен.

На третьей стадии: при температуре менее 20°С обработку проводить нецелесообразно ввиду того, что при таких температу- pax скорость аморфизации порошка адюми- нида резко падает; при нагреве более 80 С происходит деградация аморфного и микрокристаллического состояния структуры алюминида в кристаллическое, сопровож- дающееся ростом зерен; время обработки более 4 ч нецелесообразно, поскольку процесс перехода в аморфное и микрокристаллическое состояние структуры алюми- нида к этому времени полностью завершен; при времени обработки менее 2 ч не происходит диспергирование структуры, полученных на второй стадии алюминидов и тем самым не достигается переход материала в аморфное состояние во всем объеме.

Предлагаемый способ осуществляет следующим образом.

Порошок алюминия марки и порошок никеля или титана или ниобия загружают в тепловой аттритор типа АТ-4 вместе с остальными шарами диаметром 5 мм при соотношении массы шаров и массы загружаемых порошков 19:1.

С целью получения алюминида никеля NIAIa соотношение масс порошков NI:AI 42:58.

С целью получения алюминида титана Т1А|з соотношение Ti:AI - 37:63.

. С целью получения алюминида ниобия МЬА1з соотношение Nb:AI - 53:47.

Загружаемые порошки обрабатывают ударно-истирающим воздействием в вакууме при 20-80°С в течение 1,5-2 ч.

Затем нагревают камеру аттритора до 500-600°С и обрабатывают смесь порошков в данном диапазоне температур 0,5-1 ч. Затем камеру аттритора охлаждают до температур 20-80°С и обрабатывают смесь порошков в течение 2-4 ч.

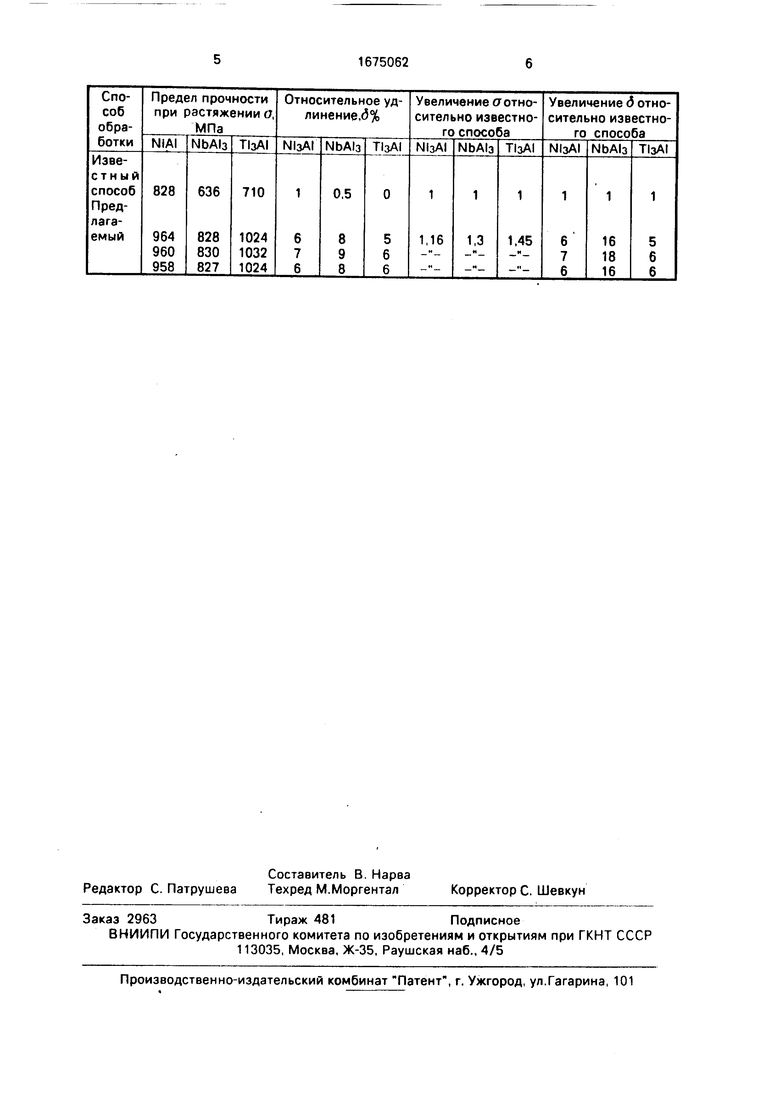

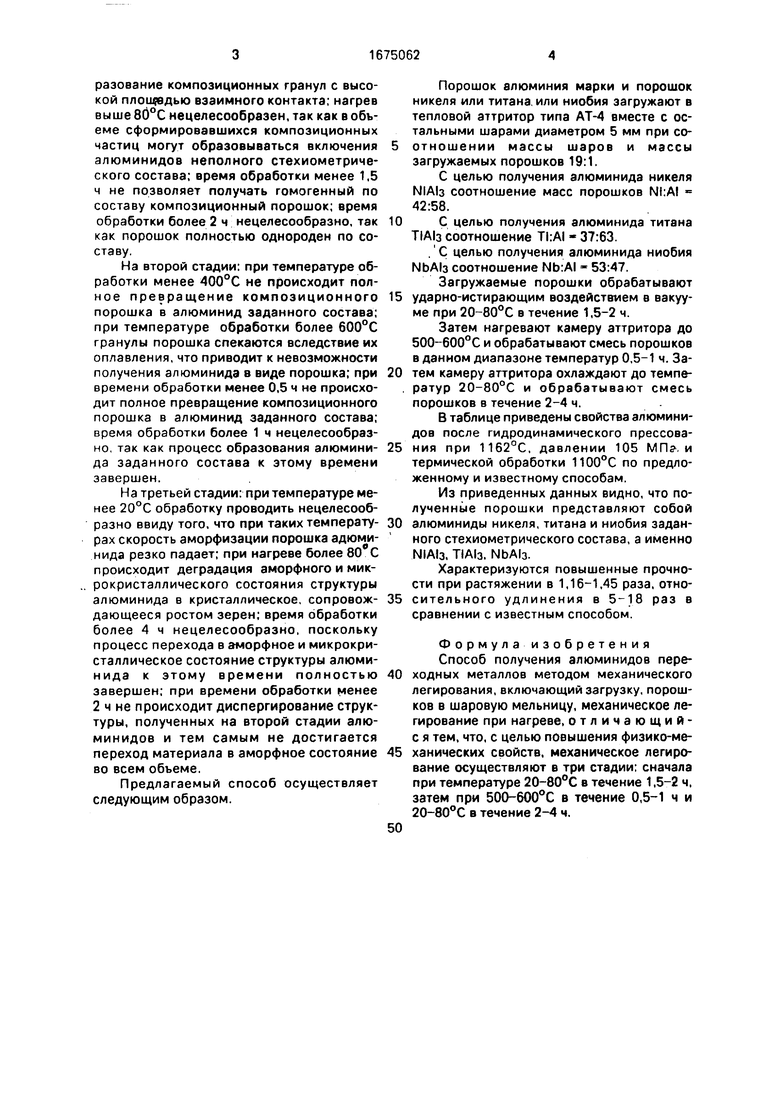

В таблице приведены свойства алюминидов после гидродинамического прессования при 1162°С, давлении 105 МП, и термической обработки 1100°С по предложенному и известному способам.

Из приведенных данных видно, что полученные порошки представляют собой алюминиды никеля, титана и ниобия заданного стехиометрического состава, а именно NIAIa, Т1А1з. NbAla.

Характеризуются повышенные прочности при растяжении в 1,16-1,45 раза, относительного удлинения в раз в сравнении с известным способом.

Формула изобретения Способ получения алюминидов переходных металлов методом механического легирования, включающий загрузку, порошков в шаровую мельницу, механическое легирование при нагреве, отличающий- с я тем, что, с целью повышения физико-механических свойств, механическое легирование осуществляют в три стадии: сначала при температуре 20-80°С в течение 1,5-2 ч, затем при 500-600°С в течение 0,5-1 ч и 20-80°С в течение 2-4 ч.

| Патент США № 4668282, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1991-09-07—Публикация

1989-04-25—Подача