Изобретение относится к черной металлургии и может быть использовано при модифицировании углеродистой низколегированной стали.

Известен способ внепечной обработки стали, согласно которому в кислородном конвертере выплавляют сталь, выпускают ее в ковш, производят раскисление, усреднительную продувку и другие необходимые технологические операции, затем в ковш вводят порошковую проволоку в оболочке с наполнением металлическими алюминием и кальцием (см. RU №2151199 С 1, опубл. 20.06.2000).

За счёт отсутствия продувки аргоном в ходе и после ввода модификатора в известном способе в необходимой мере не удаляются сформированные после модифицирования неметаллические включения, что приводит к нестабильности процесса модифицирования, снижению его эффективности и получению нестабильных механических свойств. Кроме того, возможны случаи затягивания разливочных стаканов из-за отсутствия регламентированного расхода модификатора (повышенный расход приводит к более сильному эффекту модифицирования, который снижает жидкотекучесть стали), а также из-за отсутствия контроля температуры начала разливки на машине непрерывного литья заготовок.

Известен также принятый за наиболее близкий аналог способ внепечной обработки стали, согласно которому расплав выпускают из электропечи в ковш, раскисляют ферросилицием и алюминием, продувают расплав аргоном, вводят в расплав порошковую проволоку, состоящую из оболочки и модифицирующего наполнителя, содержащего кремний, редкоземельные металлы (РЗМ), барий, после чего разливают сталь в формы (см. RU №2497955 С 1, опубл. 10.11.2013).

Раскисление в ковше стали, предварительно не раскисленной в печи, приводит к повышению количества трудноудаляемых силикатов и шпинелей, которые ухудшают механические свойства стали. Отсутствие указания режима продувки жидкой стали аргоном, а также временных промежутков между стадиями обработки жидкой стали в ковше: раскисление, ввод порошковой проволоки с модифицирующим наполнителем, не позволяет сделать вывод о достаточной стабильности усвоения модификаторов и, как следствие, об эффективности модифицирования.

Техническая проблема, решаемая созданием изобретения, заключается в недостаточной эффективности модифицирования при внепечной обработке стали.

Достигаемым при использовании изобретения техническим результатом является улучшение структуры и механических свойств стали, обработанной предлагаемым способом внепечной обработки.

Технический результат достигается тем, что способ внепечной обработки стали включает выпуск расплава из печи в ковш, раскисление стали алюминием, ввод в расплав модификатора, содержащего кремний, РЗМ, барий, продувку расплава аргоном и заливку стали в форму, при этом, в отличие от наиболее близкого аналога, раскисление стали производят в печи перед выпуском в ковш, в процессе выпуска металла из печи при заполнении менее 1/4 ковша дополнительно в ковш вводят алюминий в количестве, обеспечивающем его содержание в жидкой стали не менее 0,02%, модификатор вводят после заполнения ковша на 1/3-2/3 при выпуске металла из печи, продувку расплава аргоном выполняют после введения модификатора и завершения выпуска металла из печи с расходом 0,1-5 м3/т в течение не более 10 минут, заливают сталь в форму при температуре стали выше температуры ликвидуса стали на 50-80°C, при этом применяют чипсовый тип частиц модификатора с размером фракции 1-10 мм в количестве 2-6 кг/т, а суммарное содержание РЗМ и бария в модификаторе составляет 10-20%.

Для наиболее эффективного модифицирования жидкую сталь перед выпуском из печи в ковш предварительно раскисляют. За счёт этого снижается содержание кислорода в стали, продукты раскисления остаются в печном шлаке, а очищенная сталь становится более чувствительной к действию модификаторов.

Дополнительное введение в ковш алюминия (в виде проволоки или пирамидок) в таком количестве, чтобы его содержание в жидкой стали было не менее 0,02%, обеспечивает окончательное глубинное раскисление стали. При содержании алюминия в стали менее 0,02% не достигается окончательное удаление кислорода из стали. Максимальное количество алюминия регламентируется требованиями к выплавляемой стали.

Отдавать модификатор после заполнения 1/3-2/3 ковша в раскисленную сталь необходимо для наиболее его полного усвоения и равномерного распределения в объеме металла, это способствует удалению из металла вредных примесей, а также приводит к измельчению литой структуры при затвердевании, снижает микропористость, уменьшает зональную ликвацию элементов и повышает ударную вязкость стали. Отдача модификатора при заполнении ковша менее чем на 1/3 исключает его попадание в верхние слои металла в ковше и быстрое сгорание, а при заполнении более чем на 2/3 исключается попадание модификатора в нижние слои металла в ковше, вследствие чего не обеспечивается модифицирующий эффект по всему объёму жидкой стали.

Суммарное содержание редкоземельных металлов и бария в модификаторе в количестве 10-20% усиливает эффект раскисления стали, измельчения литой структуры и ускоряет удаление неметаллических включений из расплава, что способствует повышению пластичности, ударной вязкости и хладостойкости стали. При суммарном содержании РЗМ и бария в модификаторе менее 10% снижается эффективность очищения границ зерен от вредных примесей, уменьшается степень измельчения литой структуры, что негативно сказывается на пластических характеристиках и ударной вязкости стали. Суммарное содержание РЗМ и бария в модификаторе более 20% экономически нецелесообразно из-за их высокой стоимости, а также приводит к повышенному загрязнению стали трудноудаляемыми оксидами и сульфидами РЗМ, которые снижают механические характеристики стали (временное сопротивление, ударная вязкость, относительное удлинение).

Гранулометрический состав в виде фракций модификатора 1-10 мм способствует повышению усвоения и равномерному распределению модификатора. При этом фракция менее 1 мм не обеспечивает модифицирующего эффекта из-за быстрого сгорания, фракция более 10 мм не обеспечивает равномерность распределения модификатора по всему объёму ковша. Чипсовая форма частиц модификатора увеличивает усвоение элементов, повышает продолжительность модифицирующего эффекта и снижает загрязненность стали газами.

Расход модификатора 2-6 кг/т жидкого металла необходим для обеспечения оптимального модифицирующего эффекта во всём объеме выплавленной стали. Меньшее количество модификатора не позволит достигнуть эффекта измельчения литой структуры, большее количество модификатора является экономически нецелесообразно, а также может привести к загрязнению металла продуктами модифицирования.

Для обеспечения усреднения химического состава и температуры металла и для удаления неметаллических включений и дегазации стали после модифицирования и завершения выпуска металла из печи осуществляют продувку стали аргоном с расходом 0,1-5 м3/т в течение не более чем 10 минут. Уменьшение расхода газа и времени обработки стали инертным газом менее 0,1 м3/т снизит эффективность дегазации и удаления продуктов раскисления, повышение расхода газа при продувке более 5 м3/т приводит к бурлению стали и снижению эффективности удаления неметаллических включений. Увеличение времени продувки более 10 минут не целесообразно с точки зрения недопустимого понижения температуры стали и экономии времени.

Заливка металла в форму при температуре Aliq+50-80°C позволяет стали равномерно заполнять форму и способствует быстрому затвердеванию для получения дисперсной литой структуры. Перегрев стали менее чем на 50°C от температуры ликвидуса может стать причиной зарастания разливочного стакана и в совокупности с модифицирующим эффектом может снизить жидкотекучесть расплава. Перегрев стали выше 80°C температуры ликвидуса приводит к снижению модифицирующего эффекта и огрублению литой структуры.

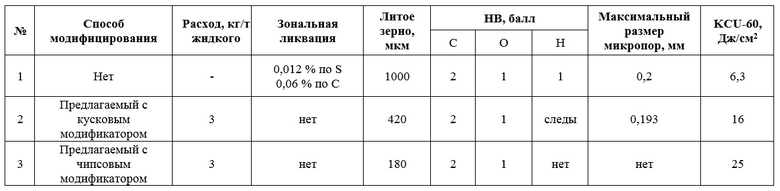

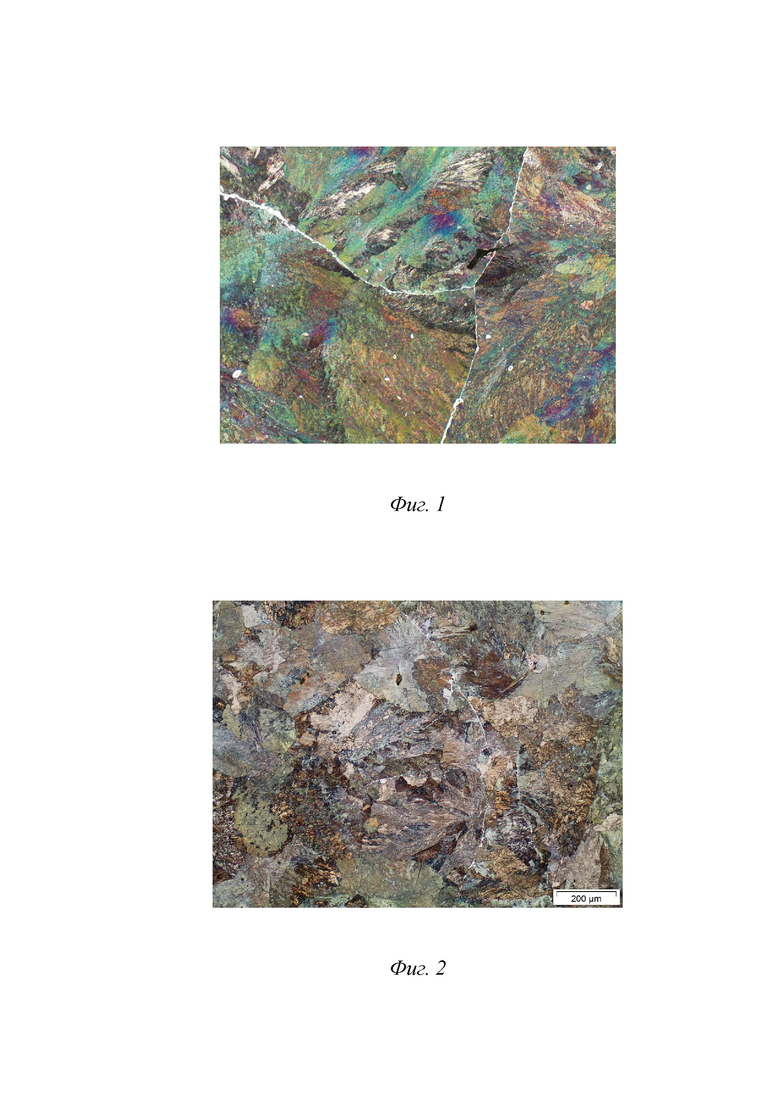

Способ внепечной обработки стали иллюстрируется графическими изображениями, где представлены:

на фиг. 1 - литая структура стали без модифицирования (х100), размер зерна 1000 мкм;

на фиг. 2 - литая структура стали с модифицированием по предлагаемому способу (х100), размер зерна 180 мкм.

Предлагаемое изобретение осуществляют следующим образом.

Выплавляют сталь в электродуговой печи. Раскисление стали проводят перед выпуском из печи в ковш. Дополнительно вводят в ковш алюминий при выпуске стали из печи до заполнения ковша на 1/4. При заполнении ковша на 1/3-2/3 вводят модификатор на кремниевой основе, в состав которого входят редкоземельные металлы и барий. После введения модификатора и завершения выпуска металла из печи выполняют продувку расплава аргоном. При этом расход и продолжительность продувки зависят от объёма жидкой стали. Обработанный данным способом металл заливают в форму при температуре ликвидуса стали Aliq+(50-80)°C.

Пример реализации изобретения

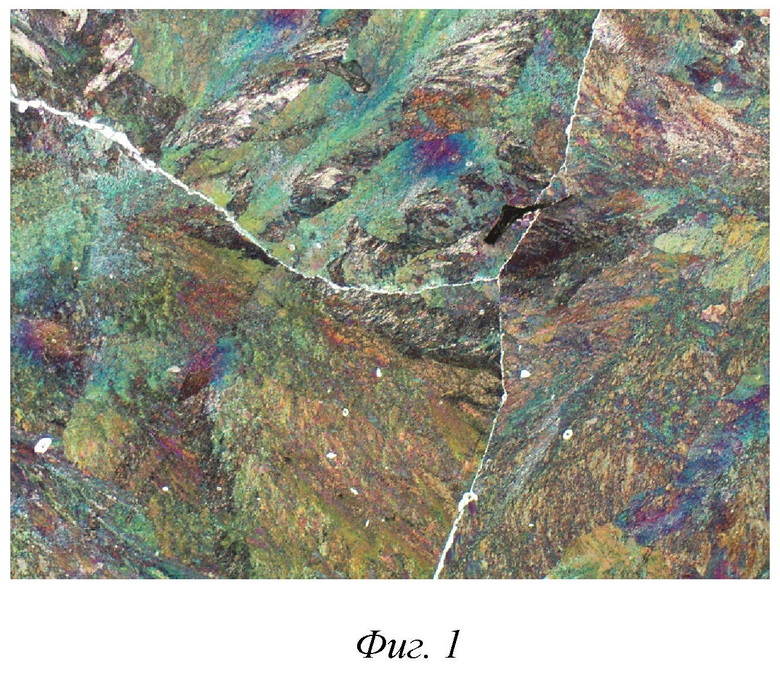

Проведена внепечная обработка стали с тремя вариантами модифицирования: 1 - модификатор не вводился; 2 - использовали кусковой модификатор; 3 - использовали чипсовый модификатор.

Выплавку углеродистой низколегированной стали массой 3 тонны осуществляли в электродуговой печи. Раскисление металла проведено перед выпуском из печи в ковш. При выпуске металла из печи до заполнения ковша на 1/4 дополнительно в ковш введен алюминий, так чтобы его содержание в жидкой стали составило 0,04%. По варианту (2) и (3) при заполнении ковша на 1/3-2/3 в сталь введен модификатор на кремниевой основе, в состав которого входят редкоземельные металлы и барий в суммарном содержании от 10 до 20%. После введения модификатора и завершения выпуска металла из печи выполнена продувка расплава аргоном в течение 3 минут с расходом 1 м3/т. Обработанный данным способом металл был залит в форму при температуре 1560°C. Проведено исследование микроструктуры и чистоты стали всех отливок с разными вариантами модифицирования: балл неметаллических включений, размер литых зерен (кристаллиты), микропористость, зональная ликвация углерода и серы. Также были проведены испытания материала всех отливок на ударный изгиб KCU при -60°C после нормализации. Результаты анализа (см. фиг. 1, 2 и Таблицу) показали, что при использовании чипсового модификатора по предлагаемому способу достигается измельчение литой зеренной (кристаллитной) структуры более чем в 5 раз по сравнению со сталью без применения модификатора и более чем в 2 раза по сравнению со сталью, модифицированной кусковым модификатором. Кроме того, достигается устранение микропористости в структуре стали, уменьшение количества неметаллических включений, снижение зональной ликвации углерода и серы, а также увеличение ударной вязкости при -60°C в 4 раза по сравнению со сталью без применения модификатора и более чем в 1,5 раза по сравнению со сталью, модифицированной кусковым модификатором.

Присутствие в составе модификатора кремния, редкоземельных металлов и бария усиливает эффект раскисления стали, способствует повышению пластичности, ударной вязкости, хладостойкости стали, снижению флокеночувствительности. Улучшение механических свойств стали происходит за счёт очищения границ зерен от серы, фосфора и вредных примесей, а также за счёт сегрегации редкоземельных металлов на межзеренных границах, которая сдерживает рост зерен, уменьшения зональной и дендритной неоднородности, за счёт повышения дисперсности литой структуры и глобуляризации оксисульфидных неметаллических включений. Барий обеспечивает наиболее глубокое раскисление стали и ускоряет удаление сформировавшихся в ходе обработки неметаллических включений.

Таблица

Характеристики микроструктуры и механических

свойств стали с различными вариантами модифицирования

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВНЕПЕЧНОЙ ОБРАБОТКИ УГЛЕРОДИСТЫХ И НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ | 2012 |

|

RU2497955C1 |

| Способ раскисления и модифицирования нержавеющей стали | 1989 |

|

SU1675347A1 |

| СПОСОБ МОДИФИЦИРОВАНИЯ НЕМЕТАЛЛИЧЕСКИХ ВКЛЮЧЕНИЙ В ЭЛЕКТРОСТАЛИ | 2024 |

|

RU2828048C1 |

| СОСТАВ ДЛЯ МОДИФИЦИРОВАНИЯ И РАФИНИРОВАНИЯ ЖЕЛЕЗОУГЛЕРОДИСТЫХ И ЦВЕТНЫХ СПЛАВОВ (ВАРИАНТЫ) | 2012 |

|

RU2502808C1 |

| СПОСОБ МИКРОЛЕГИРОВАНИЯ И МОДИФИЦИРОВАНИЯ СТАЛИ | 2002 |

|

RU2223332C1 |

| СПОСОБ ВНЕПЕЧНОЙ ОБРАБОТКИ ЖЕЛЕЗОУГЛЕРОДИСТОГО РАСПЛАВА | 2011 |

|

RU2456349C1 |

| КОНСТРУКЦИОННАЯ КРИОГЕННАЯ АУСТЕНИТНАЯ ВЫСОКОПРОЧНАЯ СВАРИВАЕМАЯ СТАЛЬ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2015 |

|

RU2585899C1 |

| СПОСОБ ПРОИЗВОДСТВА НЕПРЕРЫВНОЛИТЫХ ЗАГОТОВОК | 2013 |

|

RU2533295C1 |

| КОНСТРУКЦИОННАЯ КРИОГЕННАЯ АУСТЕНИТНАЯ ВЫСОКОПРОЧНАЯ СВАРИВАЕМАЯ СТАЛЬ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2013 |

|

RU2545856C2 |

| Способ производства трубной стали | 2016 |

|

RU2640108C1 |

Изобретение относится к черной металлургии и может быть использовано при модифицировании углеродистой низколегированной стали. Выплавляют сталь в печи с раскислением стали перед выпуском в ковш. При выпуске расплава из печи в ковш дополнительно вводят в ковш алюминий до заполнения ковша на 1/4. При заполнении ковша на 1/3-2/3 вводят модификатор, в состав которого входят кремний, редкоземельные металлы и барий. После введения модификатора и завершения выпуска металла из печи выполняют продувку расплава аргоном с расходом 0,1-5 м3/т в течение не более 10 минут. Обработанный металл заливают в форму при температуре стали выше температуры ликвидуса стали на (50-80°C. Применяют «чипс»-модификатор с размером фракции 1-10 мм в количестве 2-6 кг/т. Суммарное содержание редкоземельных металлов и бария в модификаторе составляет 10-20%. Достигается улучшение структуры и механических свойств стали. 2 ил., 1 табл., 1 пр.

Способ внепечной обработки стали, включающий выпуск расплава из печи в ковш, раскисление стали алюминием, ввод в расплав модификатора на кремниевой основе, содержащего редкоземельные металлы и барий, продувку расплава аргоном и заливку в форму, отличающийся тем, что перед выпуском расплава из печи в ковш производят раскисление стали в печи, а при выпуске расплава из печи в ковш до его заполнения на 1/4 в ковш дополнительно вводят алюминий, при этом ввод в расплав модификатора осуществляют при выпуске расплава из печи в ковш после его заполнения на 1/3-2/3, продувку расплава аргоном производят при расходе газа 0,1-5 м3/т в течение не более 10 минут после введения модификатора и завершения выпуска расплава из печи в ковш, а заливку стали в форму осуществляют при температуре стали выше температуры ликвидуса стали на 50-80°C, причем при обработке используют «чипс»-модификатор с размером фракции 1–10 мм в количестве 2–6 кг/т, суммарное содержание редкоземельных металлов и бария в котором составляет 10-20%.

| СПОСОБ ВНЕПЕЧНОЙ ОБРАБОТКИ УГЛЕРОДИСТЫХ И НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ | 2012 |

|

RU2497955C1 |

| Способ внепечной обработки стали | 1987 |

|

SU1650716A1 |

| СПОСОБ ПРОИЗВОДСТВА ОСОБОНИЗКОУГЛЕРОДИСТОЙ СТАЛИ | 2013 |

|

RU2517626C1 |

| Станок для окрашивания чесальных тазов | 1928 |

|

SU10664A1 |

| МЕХАНИЗМ НАВЕСКИ ТРАКТОРА | 2013 |

|

RU2542761C1 |

Авторы

Даты

2019-12-05—Публикация

2018-09-28—Подача