fe

| название | год | авторы | номер документа |

|---|---|---|---|

| Высокопрочный чугун для отливок | 1986 |

|

SU1366551A1 |

| Высокопрочный чугун | 1987 |

|

SU1446187A1 |

| Износостойкий чугун | 1990 |

|

SU1765238A1 |

| Чугун | 1987 |

|

SU1475964A1 |

| Высокопрочный чугун для отливок | 1988 |

|

SU1587071A1 |

| Высокопрочный чугун | 1988 |

|

SU1627581A1 |

| Чугун | 1989 |

|

SU1700086A1 |

| ВЫСОКОПРОЧНЫЙ ЛЕГИРОВАННЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2019 |

|

RU2718843C1 |

| ВЫСОКОПРОЧНЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2007 |

|

RU2352675C1 |

| Чугун | 1987 |

|

SU1421794A1 |

Изобретение относится к металлургии и может быть использовано при производстве центробежнолитых трубных заготовок. Цель изобретения - повышение трещино- стойкости, удельной герметичности и снижение литейного брака. Предложенный чугун содержит, мае. %: С 2,9 - 3.6; SI 1,6 - 2.3; Мп 0,3 - 0,8; AI 0,05 - 0,2; Се 0.02 - 0,07; TI 0,03 - 0,12; Р 0,03 - 0,07; N 0,02 - 0.06; Са 0,03 - 0,08; Zr 0,002 - 0.25; Fe остальное. Дополнительный ввод в состав предложенного чугуна циркония позволил повысить его трещиностойкость в 1,27 - 2,06 раза, удельную герметичность в 1,09 - 1,17 раза, а также снизить литейный брак на 6-8%. 2 табл.

Изобретение относится к металлургии, в частности к разработке составов чугуна для отливки трубных заготовок центробежным способом.

Цель изобретения - повышение трещи- ностойкости, удельной герметичности и снижение литейного брака по трещинам.

Изобретение иллюстрируется примерами конкретного применения.

Выбор граничных пределов содержания компонентов в чугуне предложенного состава обусловлен следующим.

При содержании титана до 0,03 мас.% раскисляющее и модифицирующее действие недостаточно, а удельная герметичность и трещиностойкость низкие. При увеличении содержания титана более 0,12 мас.% снижаются однородность структуры, удельная герметичность и механические характеристики.

Фосфор повышает жидкотекучесть и технологические свойства, стабилизирует перлитную структуру и повышает удельную герметичность и трещиностойкость. Его влияние на технологические свойства и герметичность начинает сказываться с концентрации 0,03 мас.%, а при увеличении содержания более 0,07 мае. % увеличивается отбел, снижаются однородность структуры и удельная герметичность,

В предлагаемом чугуне по сравнению с известным введен азот, который способствует повышению технологических свойств благодаря упрочнению металлической основы, повышению твердости литого металла и удельной герметичности. При концентрации азота более 0.06 мас.% снижаются стабильность технологических свойств, а приуменьшении его содержания менее 0,02 мас,% существенно снижаются механические

О

VJ ел

00

VI

00

свойства, удельная герметичность и трещи- ностойкоссть.

Введение кальция обусловлено его способностью очищать границы литого зерна и повышать удельную герметичность и технологические свойства чугуна. Его влияние заметно начинает сказываться с концентрации 0,03 мас.%, а верхний предел (0,08 мас%) обусловлен низкой его рас- творимостью в чугуне, что снижает технологические свойства и удельную герметичность.

Нижние пределы содержания углерода (2,9 мас.%), кремния (1,6 мас.%) и марганца (0,3 мас,%) установлены с целью исключения в структуре чугуна в отливках эвтектического цементита, а верхние пределы по содержанию углерода (3,6 мас.%), кремния (2,3 мас.%) и марганца (0,8 мас.%) установлены, исходя из необходимости создания условий кристаллизации чугуна в отливках без выделения феррита в процессе охлаждения, снижающего технологические свойства.

Нижние пределы содержания циркония (0,02 мас.%) церия (0,02 мас.%), алюминия (0,05 мас.%) обеспечивают требуемые прочность, твердость, износостойкость и технологические свойства в отливках, а верхние пределы (соответственно 0,25; 0,07 и 0,20 мас.%) - получение литой структуры без образования карбидов и эвтектического цементита и со стабильными технологическими и механическими свойствами. Введение церия в количестве 0,02 - 0,07 мас.% стабилизирует перлитную структуру в отливках, измельчает эвтектическое зерно, повышает твердость и герметичность чугуна, уменьшает длину пластинок графита, но при более высоком количестве церия по границам литого зерна выделяются неметаллические включения, снижая пластические свойства и удельную герметичность. Кроме того, при концентрации церия более 0,07 мас.% выделяются эвтектический цементит и карбиды в отливках с толщиной стенок 7-15 мм. Снижение содержания алюминия менее 0,05 мас.% не обеспечивает необходимого предела прочности при изгибе и высокой плотности чугуна, а степень отбела отливок отмечается высокая.

Плавки проводят в вагранках с применением следующих материалов: литейных чугунов ЛК-2 и ЛК-3, чушковых передельных чугунов М1 и М2, чугунного и стального лома, ферротитана, ферроцерия, силикакальция (ГОСТ 4762-71), ферросилиция и других ферросплавов.

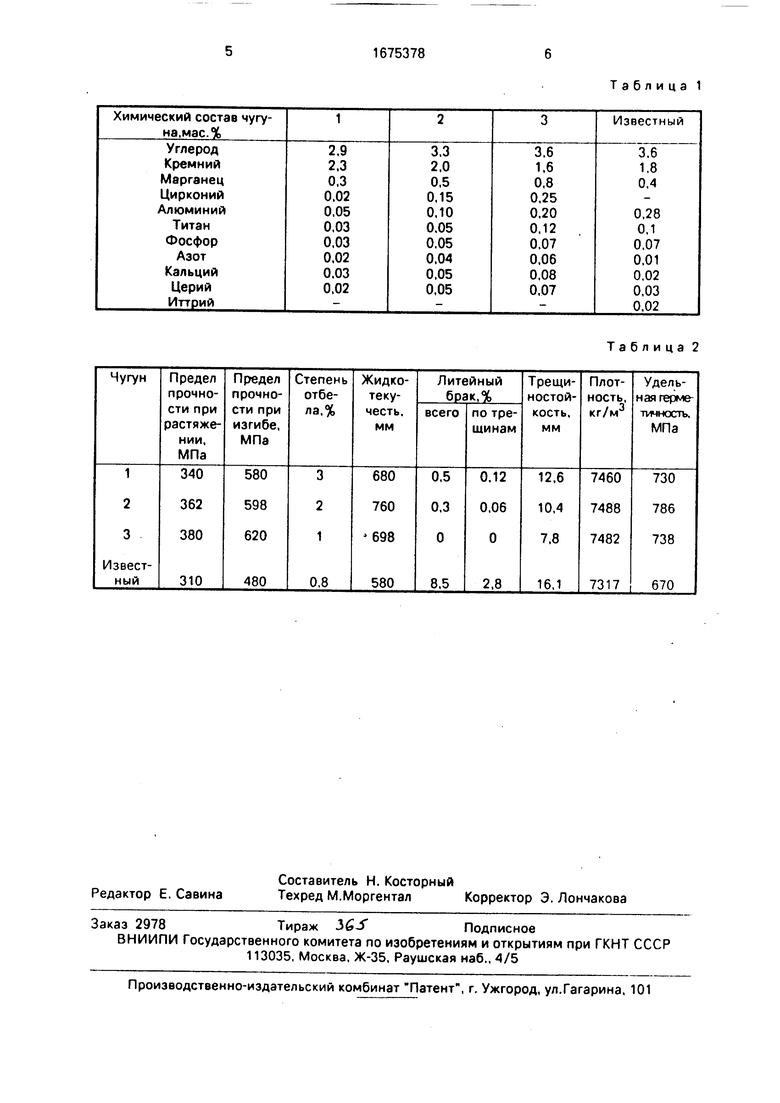

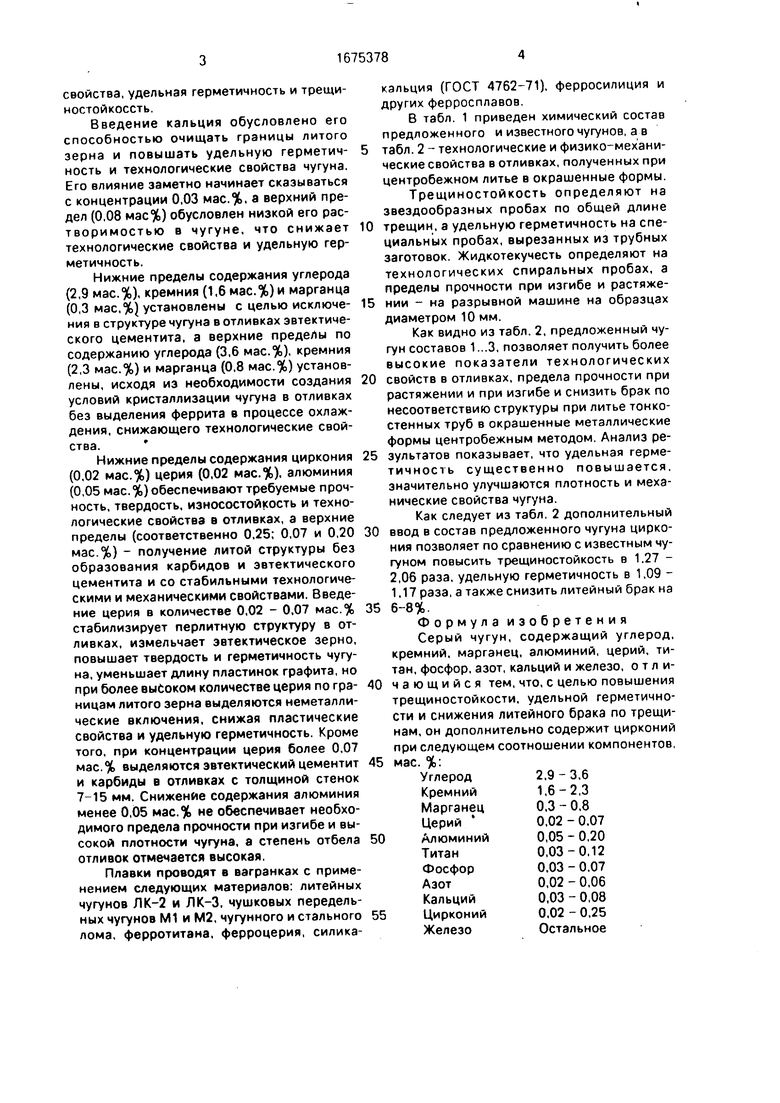

В табл. 1 приведен химический состав предложенного и известного чугунов, а в табл. 2 - технологические и физико-механические свойства в отливках, полученных при центробежном литье в окрашенные формы. Трещиностойкость определяют на звездообразных пробах по общей длине трещин, а удельную герметичность на специальных пробах, вырезанных из трубных заготовок. Жидкотекучесть определяют на технологических спиральных пробах, а пределы прочности при изгибе и растяже- нии - на разрывной машине на образцах диаметром 10 мм.

Как видно из табл. 2, предложенный чугун составов 1...3, позволяет получить более высокие показатели технологических свойств в отливках, предела прочности при растяжении и при изгибе и снизить брак по несоответствию структуры при литье тонкостенных труб в окрашенные металлические формы центробежным методом. Анализ ре- зультатов показывает, что удельная герметичность существенно повышается, значительно улучшаются плотность и механические свойства чугуна.

Как следует из табл. 2 дополнительный ввод в состав предложенного чугуна циркония позволяет по сравнению с известным чугуном повысить Трещиностойкость в 1.27 - 2,06 раза, удельную герметичность в 1,09 - 1.17 раза, а также снизить литейный брак на 6-8%.

Формула изобретения Серый чугун, содержащий углерод, кремний, марганец, алюминий, церий, титан, фосфор, азот, кальций и железо, о т л и- чающийся тем, что, с целью повышения трещиностойкости, удельной герметичности и снижения литейного брака по трещинам, он дополнительно содержит цирконий при следующем соотношении компонентов, мае. %:

Углерод2,9 - 3,6

Кремний1,6-2,3

Марганец0,3 - 0,8

Церий 0,02-0.07

Алюминий0,05 - 0,20

Титан0,03-0,12

Фосфор0,03 - 0,07

Азот0,02 - 0,06

Кальций0,03 - 0,08

Цирконий0,02 - 0,25

ЖелезоОстальное

Таблица 1

Таблица 2

| Чугун | 1980 |

|

SU918326A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Чугун | 1979 |

|

SU815066A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Дверной замок, автоматически запирающийся на ригель, удерживаемый в крайних своих положениях помощью серии парных, симметрично расположенных цугальт | 1914 |

|

SU1979A1 |

Авторы

Даты

1991-09-07—Публикация

1989-04-11—Подача