Изобретение относится к металлургии, в частности к разработке составов высокопрочного чугуна.

Цель изобретения - повышение механических свойств в термообработанном состоянии и снижение термических напряжений в отливках.

Выбор граничных пределов содержания компонентов в чугуне предлагаемого состава обусловлен следующим.

Введение диборидов циркония обусловлено тем, что они являются дисперсными тугоплавкими частицами (Тпл 3250°С), которые микролегируют металлическую основу и измельчают структуру, являясь центрами кристаллизации, изменяют характер кристаллизации, что способствует повышению ударной вязкости, предела выносливости при кручении и упруго-пластических свойств. Введение их до 0,02 мае. % не обеспечивает достаточного количества центров кристаллизации в расплаве при загвердеваНИИ- в песчано-глинистых формах, существенного измельчения структуры в отливках и повышения предела выносливости при кручении и упруго-пластических свойств. При повышении концентрации диборидов циркония более 0,28 мас.% увеличивается количество дефектов кристаллической решетки металлической основы, содержание неметаллических включений по границам зерен, ухудшается фактор формы графитных включений, повышаются термические напряжения, что снижает технологическую пластичность и предел выносливости при кручении.

Никель введен как зффективный микролегирующий компонент, существенно уп- рочняющий матрицу, измельчающий графитные включения, обеспечивающий однородность структуры и повышение упруго- пластических свойств и стабильности выносливости при кручении. Верхний предел концентрации никеля (0,27 мас.%) обусловлен снижением технологической

N

сл

00 4J

О

М

пластичности при более высоком его содержании. При уменьшении концентрации никеля менее 0,11 мас.% укрупняется структура, снижаются однородность графитных включений, динамическая прочность, предел выносливости при кручении.

Металл из группы, содержащей лантан и иттрий, способствует улучшению формы графита и распаду эвтектического цементита, очищает границы зерен, снижает загряз- ненность чугуна неметаллическими включениями, повышает предел выносливости при кручении, упруго-пластические свойства. При концентрации лантана и иттрия до 0,01 мас.% модифицирующий эффект недостаточен, а при повышении их содержания более 0,028 мас.% увеличивается отбел, снижается технологическая пластичность, динамическая прочность и предел выносливости-при кручении.

Граничные параметры содержания углерода {2,2-3,8 мас.%) и кремния (1,5- 2,2 мас.%) определены исходя из практики производства высокопрочных чугунов с повышенными упруго-пластическими свойствами и мелкозернистой структурой. При концентрации углерода более 3,8 мас.% и кремния более2,2 мас.% снижаются предел выносливости при кручении, ударная вязкость и другие механические свойства чугуна, а при концентрации углерода до 2,2 мас.% и кремния до 1,5 мас.% возрастают отбел и термические напряжения, снижаются трещиноустойчивость, ударная вязкость и предел выносливости при кручении.

Содержание легирующих добавок (марганец 0,2-2,5 мас.%, алюминий 0,2-1,0 мас.%) обусловлено существенным повышением технологической пластичности и прочности и ограничено пределами, ниже которых пластичность, предел выносливости при кручении и прочностные свойства недостаточные, а выше которых, увеличивается пористость, пленообразование и термические напряжения и снижаются пластические свойства и предел выносливости при изгибе и кручении.

Введение 0,02-0,05 мас.% церия и 0,03- 0,07 мас.% обусловлено их высокой модифицирующей эффективностью и поверхностной активностью, которые обеспечивают повышение пластических свойств, трещиноустой- чивости и технологической пластичности. Их содержание обусловлено пределами, обеспечивающими получение шаровидного графита в чугуне и необходимые механические свойства.

Опытные плавки чугунов проводят дуп- лекс-процессом в вагранка-дуговой печи с использованием в качестве шихтовых мате- риалов литейных чугунов, стального лома и

ферросплавов. Микролегирование чугуна марганцовистым никелем НМц5, силико- марганцем СМ-17 и диборидами циркония производят в электропечи ДС5 в конце плавки, а модифицирование ферроцерием,

металлическими сплавами лантана или иттрия, магниевой лигатурой и алюминием АВ91 проводят в раздаточных литейных ковшах емкостью 2 т. Заливку модифицированного чугуна производят в песчано-глинистые

формы при 1380-1390°С. Вместе с формами для получения литых деталей получают технологические пробы.

Для определения свойств чугунов заливают ступенчатые технологические пробы, пробы на жидкотекучесть, трещиностой- кость и формы для получения образцов для механических испытаний.

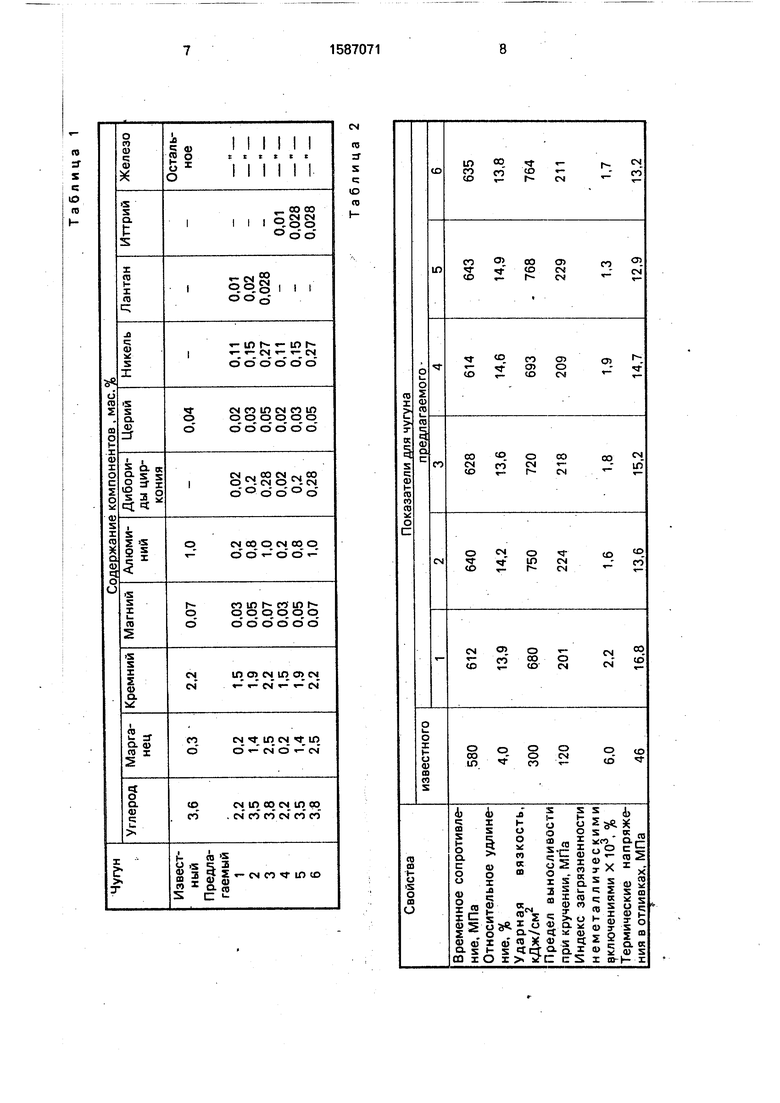

В табл.1 приведены химические составы чугунов опытных плавок. Содержание компонентов в высокопрочном чугуне определяют методом химического дифференцированного количественного анализа по методике ЦНИИЧермета.

В табл .2 приведены данные о механических и технологических свойствах высокопрочных чугунов. Механические свойства получены на стандартных образцах после закалки и низкотемпературного отпуска.

. Как следует из табл.2, дополнительный ввод в состав предложенного чугуна дибо- ридов циркония, никеля и лантана или иттрия позволяют повысить механические свойства: аь в 1,05-1,10 раза: KCV в 2,262,56 раза, б в 3,4-3,72 раза, а также снизить термические напряжения в отливках в 2,38- 3,13 раза.

45

Формула изобретения

Высокопрочный чугун для отливок, соержащий углерод, кремний, марганец, алюминий, магний, церий и железо, отличающийся тем, что, с целью повышения механических свойств в термообработан- ном состоянии и снижения термических напряжений в отливках, он дополнительно содержит дибориды циркония, никель и один элемент из группы, содержащей лан- тан и иттрий, при следующем соотношении компонентов, мас.%:

Углерод2,2-3,8

Кремний1,5-2,2

Марганец0,2-2,5

515870716

Алюминий0,2-1,0Один элемент

Магний0,03-0,07из группы, содерЦерий0.02-0,05жащей лантан

Дибориды циркония0,02-0.28и иттрий0,01-0.028

Никель0,11-0,275 ЖелезоОстальное

CM CIJ

rr s c:

Ю TO

I

| название | год | авторы | номер документа |

|---|---|---|---|

| Высокопрочный чугун | 1989 |

|

SU1686020A1 |

| Высокопрочный чугун | 1988 |

|

SU1627581A1 |

| Высокопрочный чугун | 1988 |

|

SU1585374A1 |

| Высокопрочный чугун | 1989 |

|

SU1678891A1 |

| Чугун для металлических форм | 1990 |

|

SU1724716A1 |

| Высокопрочный чугун для отливок | 1986 |

|

SU1366551A1 |

| Высокопрочный чугун | 1986 |

|

SU1357453A1 |

| Высокопрочный чугун | 1988 |

|

SU1581770A1 |

| Чугун | 1987 |

|

SU1421794A1 |

| Высокопрочный чугун | 1990 |

|

SU1749294A1 |

Изобретение относится к металлургии и может быть использовано при производстве отливок из высокопрочного чугуна. Цель изобретения - повышение механических свойств в термообработанном состоянии и снижение термических напряжений в отливках. Предлагаемый чугун содержит, мас.%: C 2,2-3,8

SI 1,5-2,2

MN 0,2-2,5

AL 0,2-1,0

MG 0,03-0,07

CL 0,02-0,05

дибориды циркония 0,02-0,028

NI 0,11-0,27

LA или YT 0,01-0,028 и FE - остальное. Введение в состав чугуна NI, LA или YT и ZRBR позволяет повысить Σ B в 1,05-1,10 раза

δ в 3,4-3,7 раза

KCV в 2,26-2,56 раза, а также снизить термические напряжения в отливках в 2,38-3,13 раза. 2 табл.

| Измерительный генератор для определения магнитных свойств образцов магнитных материалов | 1958 |

|

SU123606A1 |

| кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Высокопрочный чугун | 1981 |

|

SU985119A1 |

| кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1990-08-23—Публикация

1988-10-17—Подача